Изобретение относится к области механических испытаний, к способам наведения усталостной трещины.

Цель изобретения - повышение точности формирования длины трещины в образцах из конструкционных сталей и алюминиевых сплавов.

Устройством для реализации способа является испытательная машина для циклических нагружений в мягком режиме и средства для обработки пластическим деформированием поверхности образца в области концентратора. В качестве испытательной машины может быть использована машина МУИ-6000. В качестве средств для обработки поверхности образца могут быть использованы микрошарики.

Способ осуществляется следующим образцом.

Для испытаний используют цилиндрические или призматические образцы. На поверхности образца, предназначенного для испытаний на разрушение, выполняют концентратор в виде надреза. Затем поверхность надреза упрочняют методами поверхностного пластического деформирования (ППД), например обкаткой роликом. В результате такой обработки около вершины надреза образуется пластическая зона с сжимающими остаточными .напряжениями, величина которых контролируется на части образцов, подвергнутых ППД, одним из известных способов, например методом удаления слоев материала в пределах криволинейной части поверхности надреза и замера возникающих деформаций.

После этого образец подвергают циклическому нагружению. При этом величину на- ибольшего напряжения цикла в нетто-сечении образца набирают равной пределу выносливости образца при заданной базе испытаний.

В процессе циклического нагружения до базы испытаний из вершины надреза развивается усталостная трещина, которая останавливается, достигнув величины I Кр. определяемой формулой

l,p-0,0216W,

сл

с

о о

00

ю

где W - ширина нетто-сечения образца с надрезом.

Причем усталостная трещина такой длины появляется только на образцах, у вершины надреза которых созданы сжимающие остаточные напряжения величиной более 100 МПа. На образцах с остаточными напряжениями менее 100 МПа и неупрочненных образцах либо трещина совсем не возникает, либо появляется очень короткая трещина, длину которой предсказать заранее практически невозможно.

В тех случая, когда наибольшее напряжение цикла в нетто-сечении образца меньше предела выносливости, у вершины надреза также возникает неразвивающаяся трещина, однако ее длина сложным образом зависит от размеров образца и величины действующего напряжения, поэтому предсказать ее заранее затруднительно. Если наибольшее напряжение в нетто-сечении образца больше его предела выносливости, то образец разрушается.

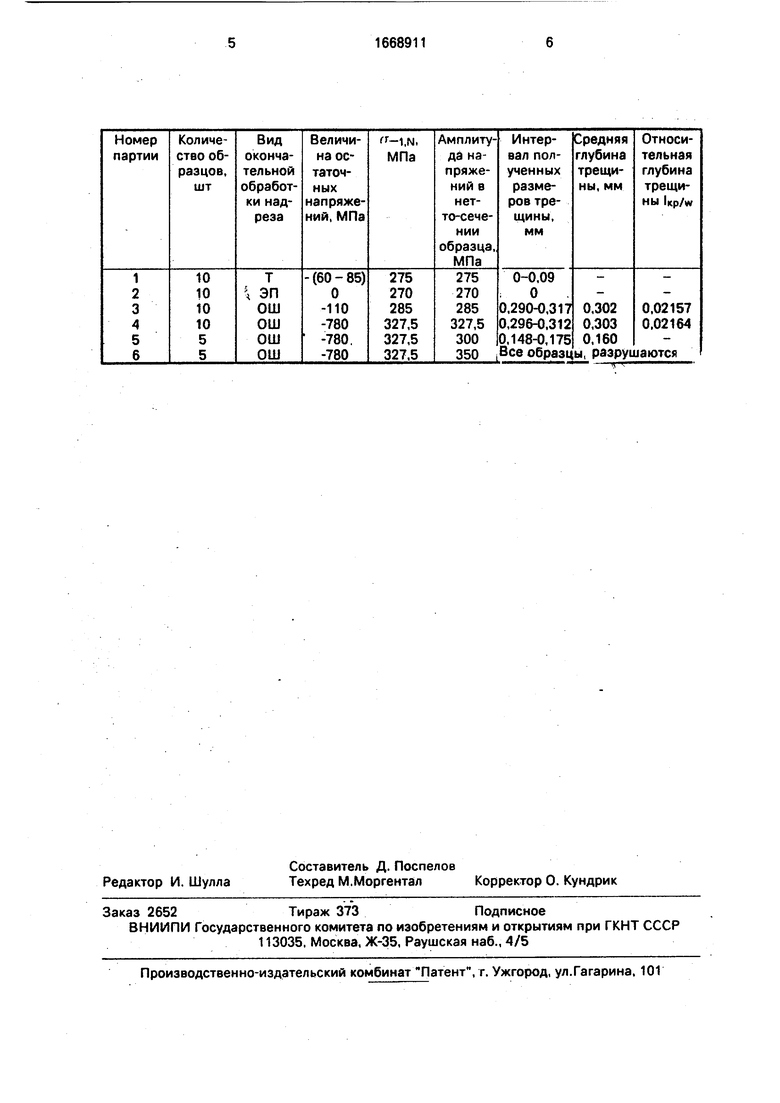

Пример. Изготавливают 50 цилиндрических образцов из стали ЗОХГСА диаметром 20 мм. В середине рабочей части каждого образца фасонным резцом с радиусом закругления R 0,45 мм выполняют V-образмый кольцевой надрез глубиной 2,95 мм.

Поверхность надреза первой партии образцов (10 шт.) обрабатывают фасонным резцом с радиусом закругления R 0,50 мм (Т), доводя глубину надреза до 3.00 мм. При этом на дне надреза наводятся остаточные сжимающие напряжения величиной 60-85 МПа.

Поверхность надреза остальных образцов (40 шт.) подвергают электрополированию (ЭП) на глубину 0,05 мм с целью удаления наклепанного точением слоя, Таким образом, радиус в вершине надреза для всех образцов составляет R 0,50 мм, глубина надреза 3,00, диаметр нетто-сечения образца W 14,0 мм.

Затем поверхность надреза 30 электрополированных образцов обрабатывают микрошариками d O.tO-0,15 мм при различных числах оборотов ротора для разных партий образцов (ОШ).

После этого все образцы испытывают на усталость при чистом изгибе с вращением на машине МУИ-6000 с частотой нагру- жения 100 Гц, база испытаний N 3 10 циклов. Причем для разных партий образцов амплитуду напряжений в нетто-сечении образца устанавливают разной. Все пять образцов с амплитудой напряжений выше предела выносливости разрушаются, а остальные 45 образцов выдерживают базу испытаний без разрушения.

Все образцы, прошедшие базу испытаний, доводят до разрушения при статическом нагружении на разрывной машине. Во всех упроченных образцов ( оьст ЮОМПа)

обнаружены кольцевые нераспространяющиеся трещины, а в образцах, обработанных точением ( оьст 100 МПа), трещины обнаружены только в некоторой части образцов. В электрополированных образцах

трещины не обнаружены.

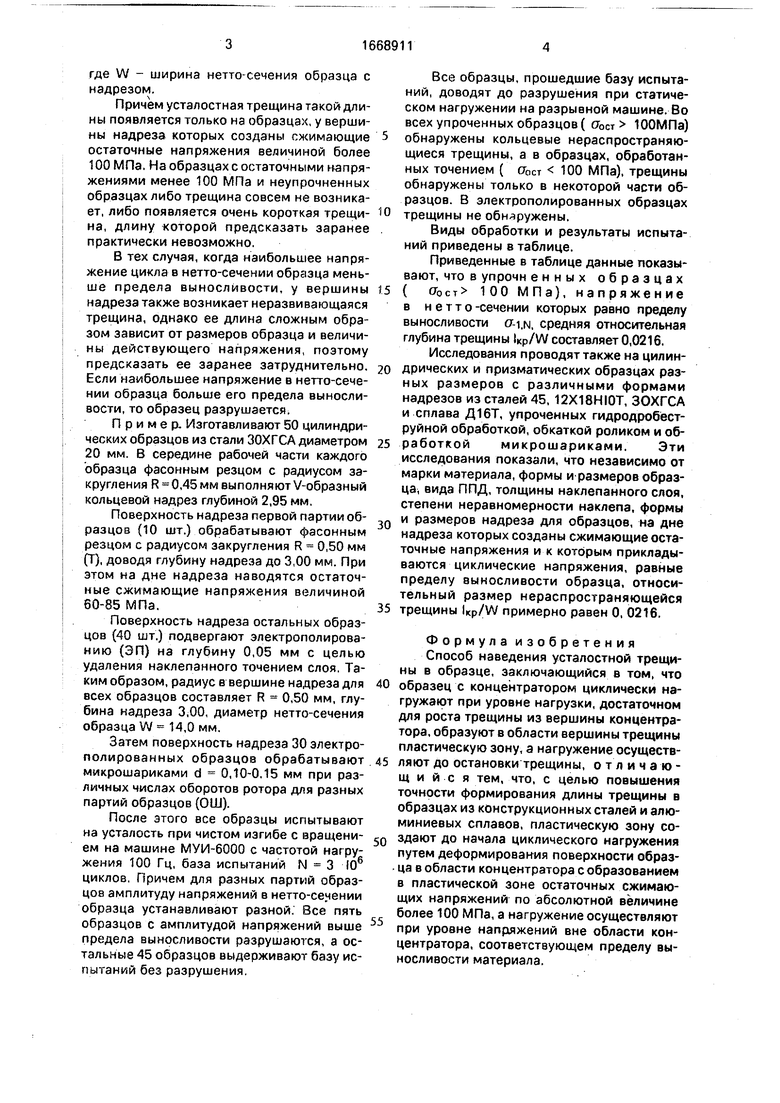

Виды обработки и результаты испытаний приведены в таблице.

Приведенные в таблице данные показывают, что в упрочн енных образцах

5 ( а0 с т 100 МПа), напряжение

в нетто -сечении которых равно пределу

выносливости on,N, средняя относительная

глубина трещины lKp/W составляет 0,0216.

Исследования проводят также на цилин0 дрических и призматических образцах разных размеров с различными формами надрезов из сталей 45, 12X18HIOT, ЗОХГСА и сплава Д16Т, упроченных гидродробеструйной обработкой, обкаткой роликом и об5 работкой микрошариками. Эти исследования показали, что независимо от марки материала, формы и размеров образца, вида ППД, толщины наклепанного слоя, степени неравномерности наклепа, формы

0 и размеров надреза для образцов, на дне надреза которых созданы сжимающие остаточные напряжения и к которым прикладываются циклические напряжения, равные пределу выносливости образца, относительный размер нераспространяющейся

5 трещины Up/W примерно равен 0, 0216.

Формула изобретения Способ наведения усталостной трещины в образце, заключающийся в том, что

0 образец с концентратором циклически нагружают при уровне нагрузки, достаточном для роста трещины из вершины концентратора, образуют в области вершины трещины пластическую зону, а нагружение осуществ5 ляют до остановки трещины, отличающийся тем, что, с целью повышения точности формирования длины трещины в образцах из конструкционных сталей и алюминиевых сплавов, пластическую зону со0 здают до начала циклического нагружения путем деформирования поверхности образца в области концентратора с образованием в пластической зоне остаточных сжимающих напряжений по абсолютной величине более 100 МПа, а нагружение осуществляют при уровне напряжений вне области концентратора, соответствующем пределу выносливости материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца с трещиной | 1986 |

|

SU1355901A1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| Способ упрочнения плоских деталей с концентраторами напряжений | 1987 |

|

SU1504069A1 |

| Способ выращивания поверхностной трещины в образце материала | 1988 |

|

SU1620890A1 |

| Способ снижения уровня остаточных напряжений в материале | 1990 |

|

SU1749764A1 |

| Способ изготовления образца с трещиной | 1990 |

|

SU1744578A1 |

| Способ торможения трещин в металлических изделиях | 1987 |

|

SU1475937A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| Способ испытания образцов материалов на трещиностойкость при циклическом нагружении | 1990 |

|

SU1718027A1 |

Изобретение относится к области механических испытаний, к способам наведения усталостной трещины. Цель изобретения - повышение точности формирования длины трещины в образцах из конструкционных сталей и алюминиевых сплавов. В образце с концентратором создают деформированием его поверхности остаточные сжимающие напряжения по уровню выше 100 МПа и циклически нагружают при уровне напряжений, равном пределу выносливости, до остановки трещины в зоне остаточных сжимающих напряжений.

| Способ изготовления образца с трещиной | 1986 |

|

SU1355901A1 |

| G , 1987. | |||

Авторы

Даты

1991-08-07—Публикация

1989-05-22—Подача