Изобретение относится к области производства строительных материалов, в частности к изготовлению гранулированной пеностеклокерамики, а также изделий из нее, применяемых в качестве эффективного теплоизолирующего материала в различных строительных конструкциях утепления, например полов, стен, кровель гражданских и промышленных зданий.

Известен способ изготовления гранулированного пеностекла (Б.К.Демидович «Производство и применение пеностекла». - Минск: Наука и техника, 1972, с.198-201), включающий дробление и сушку стекла, весовое дозирование и совместный помол стекла и карбонатного порообразователя в шаровой мельнице, подачу молотой шихты в накопительный бункер, гранулирование шихты на тарельчатом грануляторе, куда в качестве связующего для гранул подают раствор жидкого стекла, отсев мелочи на вибросите, сушку и вспенивание гранул во вращающейся печи с молотым кварцем в качестве разделяющей среды при температуре 780-820°С, гранулы отжигают до температуры 30°С, удаляют разделяющую среду, отожженные гранулы отправляют на склад.

Недостатком известного способа является то, что, способ основан на использование не стеклобоя, а стекла специально изготовленного в стекловаренных печах с последующей грануляцией стекломассы, покрытие поверхности гранул температуроустойчивой эмульсией при вторичной грануляции после помола, применение в качестве разделяющей среды порошков: молотого кварца, талька или технического глинозема, а также то, что известный способ относится к карбонатной технологии.

Известен способ изготовления гранулированного пеностекла из стеклобоя (RU 2162825, кл. С03С 11/00, опубл. 2001.02.10) на непрерывно действующей технологической линии, включающей дробление стеклобоя, его мойку и сушку в моечно-сушильном барабане при температуре 110-120°С, весовое дозирование и совместный помол стеклобоя и порообразователя: смеси мела и доломитом (4% от массы стекла) до достижения удельной поверхности 3000-5000 см2/г, гранулирование на тарельчатом грануляторе с водным раствором жидкого стекла, сушку гранул на ленточно-сетчатой сушилке в слое до 100 мм при температуре 400°С до влажности 2%, отсев мелочи на вибросите, вспенивание гранул во вращающейся печи с речным кварцевым песком в качестве разделяющей среды при температуре 780-820°С, отжиг гранул во вращающейся печи до температуры 30°С и отделение гранул от разделяющей среды.

Известный способ позволяет упростить способ производства гранулированного пеностекла и снизить расход электроэнергии, однако он не позволяет достаточно широко использовать природные ресурсы сырьевой базы. Недостатком данного способа является также то, что он относится к карбонатной технологии.

Наиболее близким аналогом (прототипом) способа изготовления пеностеклокерамики является RU 1479435, С04В 14/35, опубл. 1989.05.05.

Изготовление легкого заполнителя осуществляют по следующей технологии. Бой стекла, сухую глину, шлам измельчают в шаровой мельнице. Далее все компоненты просеивают через сито 10000 отв/см.2. Смесь, состоящую из 30-80 мас.% стеклопорошка, 10-20 мас.% глины и 10-50 мас.% шлама подают в смеситель, где ее одновременно затворяют водой в количестве 20% от веса сухой смеси, затем ее подают на гранулятор, готовые гранулы вспучивают при температуре 900-950°С в печи, предварительно попудрив их тонким слоем пыли, полученной при сухой газоочистке при производстве ферросицилия.

Недостатком способа является то, что в отличие от предлагаемого известный способ предполагает в процессе вспучивания использование более высокой температуры вспучивания и воздуха, обогащенного кислородом.

Задачей предлагаемого изобретения является разработка непрерывно действующего технологического процесса изготовления гранулированной) пеностеклокерамики. Данное изобретение позволяет решить не только проблему утилизации не разлагающего в природе отхода-стеклобоя (безотносительно к его химическому составу, т.е. несортированного стеклобоя), но и проблему расширенного использования ресурсов сырьевой базы, а именно использование в рецептуре шихты и в самом технологическом процессе доступные природные неорганические и органические материалы: легкоплавкую глину, кокс, древесные опилки или солому и т.д. с получением экологически чистого высокоэффективного долговечного прочного и теплоизоляционного материала с высокими эксплутационными свойствами вплоть до 620°С. Также в изобретении решается проблема усовершенствования и упрощения углеродной технологии с точки зрения энерго-, ресурсосбережений и природоохранной деятельности.

Поставленная задача решается тем, что в способе изготовления гранулированное пеностеклокерамики на непрерывно действующей технологической линии, включающей очистку и дробление стеклобоя, весовое дозирование и совместный помол стеклобоя и порообразователя, весовое дозирование молотой смеси и других компонентов шихты согласно предлагаемой рецептуре, смешение компонентов шихты, гранулирование, нанесение разделяющей среды, вспенивание гранул, отделение разделяющей среды, отжиг, одновременно в непрерывно действующую технологическую линию включена подготовка другого компонента шихты - глины, заключающейся в ее очистке, сушке, измельчении и дозировании, после чего она согласно предлагаемой рецептуре одновременно с другими компонентами шихты поступает в смеситель, где компоненты шихты тщательно перемешивают и увлажняют водой до получения пластичной массы влажностью 15-20%, затем пластичную массу подают в гранулятор для формирования сырцовых гранул необходимых геометрических размеров, в зависимости от используемой насадки, на полученные сырцовые гранулы наносят разделяющий слой в виде тонкоизмельченных древесных опилок или соломы и отправляют в печь вспенивания, где в восстановительной среде, которую обеспечивает поступающий в него природный газ, обедненный кислородом, проводят сначала сушку при температуре не более 400°С, а затем вспенивание гранул при температуре 750-800°С, затем гранулы подают на грохот, где их охлаждают, отделяют отсевом от закоксовавшейся разделяющей среды и мелких гранул (мелочи), затем гранулы отжигают и отправляют на склад готовой продукции.

В указанном способе совместный помол стеклобоя и порообразователя осуществляют до достижении удельной поверхности 4000-5000 см2/г.

В указанном способе гранулы охлаждают отходящими газами печи вспенивания, прошедшими через рекуператор.

В указанном способе закоксовавшуюся разделяющую среду вновь используют в технологическом процессе.

В указанном способе отжиг гранул проводят при температуре 400°С.

В указанном способе используют шихту следующего состава, вес.%: порообразователь 3-5, органическая добавка 3-5, глина 10-20, стеклобой остальное,

В указанном способе используют в качестве порообразователя - кокс, а в качестве органической добавки - тонкоизмельченные древесные опилки или солому.

В указанном способе шихта содержит легкоплавкую глину.

Практика показывает, что одним из определяющих факторов, влияющих на процесс получения качественного пеностекла, является сырьевая смесь для его получения, поскольку от состава смеси зависит его физико-химическая структура, определяющая его теплотехнические и механические свойства. Ранее были предприняты различные попытки в данной области для улучшения свойств пеностекла за счет выбора состава сырьевой смеси для его изготовления.

В отличие от прототипа заявляемая шихта для пеностеклокерамики расширяет использование природной сырьевой базы, так как авторы предлагают включить в ее рецептуру, кроме стеклобоя (ненормированный стеклобой - бой тарного и строительного стекла) и порообразователя (кокс), также легкоплавкую глину и органическую добавку, в качестве которой можно использовать, например, тонкоизмельченные древесные опилки или солому.

При содержании легкоплавкой глины в шихте больше 20 вес.% по физико-механическим свойствам получаемый материал будет близок к керамзиту, а не к пеностеклокерамике. При содержании легкоплавкой глины в шихте менее 10 вес.%, получаемый материал - пеностекло, а авторы данного изобретения добивались получения именно пеностеклокерамики. При процессе вспенивания в восстановительной среде в гранулах, изготовленных из предлагаемой шихты, происходит следующее. В ходе термообработки происходит окислительно-восстановительная реакция между восстановителем (углеродом) и окислителем (оксидами, находящимися в стекле). В результате в стекле образуются газы, которые формируют пузырьки и придают массе пористую структуру, при этом эти пузырьки «выталкивают» излишнюю массу глины на поверхность гранул, которая под воздействием максимальной температуры (750-800°С) оплавляется, а затем при охлаждении твердеет, образуя прочную оболочку гранулы, термостойкую до 620°С. Важно процесс вспенивания проводить в восстановительной среде, которая обеспечивается подачей в печь вспенивания природного газа, обедненного воздухом (кислородом). Обеспечение восстановительной среды в печи вспенивания способствует состав шихты, насыщенной углеродной составляющей: кокс, органическая добавка: древесные опилки или солома, а также применение в качестве разделяющей среды органической добавки. Восстановительная среда и органическая добавка, добавляемая в предлагаемую шихту оказывает стабилизирующее действие на воспроизведение физико-механических свойств получаемого материала. Оптимальное содержание органической добавки в предлагаемой шихте 3-5 вес.% определено экспериментальным путем.

В предлагаемом способе в отличие от прототипа исключены и усовершенствованы некоторые технологические операции:

- исключены операции мойки и сушки стеклобоя,

- процессы сушки и вспенивания совмещены в одном оборудовании - в печи вспенивания путем прохождения гранулами сначала зоны сушки с температурой не более 400°С, а затем зоны вспенивания с температурой 750-800°С,

- в качестве разделяющей среды используют тонкоизмельченный органический материал, например древесные опилки или солому, которая после процесса вспенивания и отделения от гранул направляется на склад органических добавок.

- все технологические термообработки проводят в восстановительной среде за счет использования природного газа, обедненного воздухом (кислородом) и углеродсодержащих компонентов шихты, а именно кокса, органической добавки в виде тонкоизмельченных древесных опилок или соломы.

Технологическая линия, реализующая технологический процесс с использованием предлагаемой рецептуры шихты, состоит из последовательно взаимосвязанного оборудования, агрегатов и устройств.

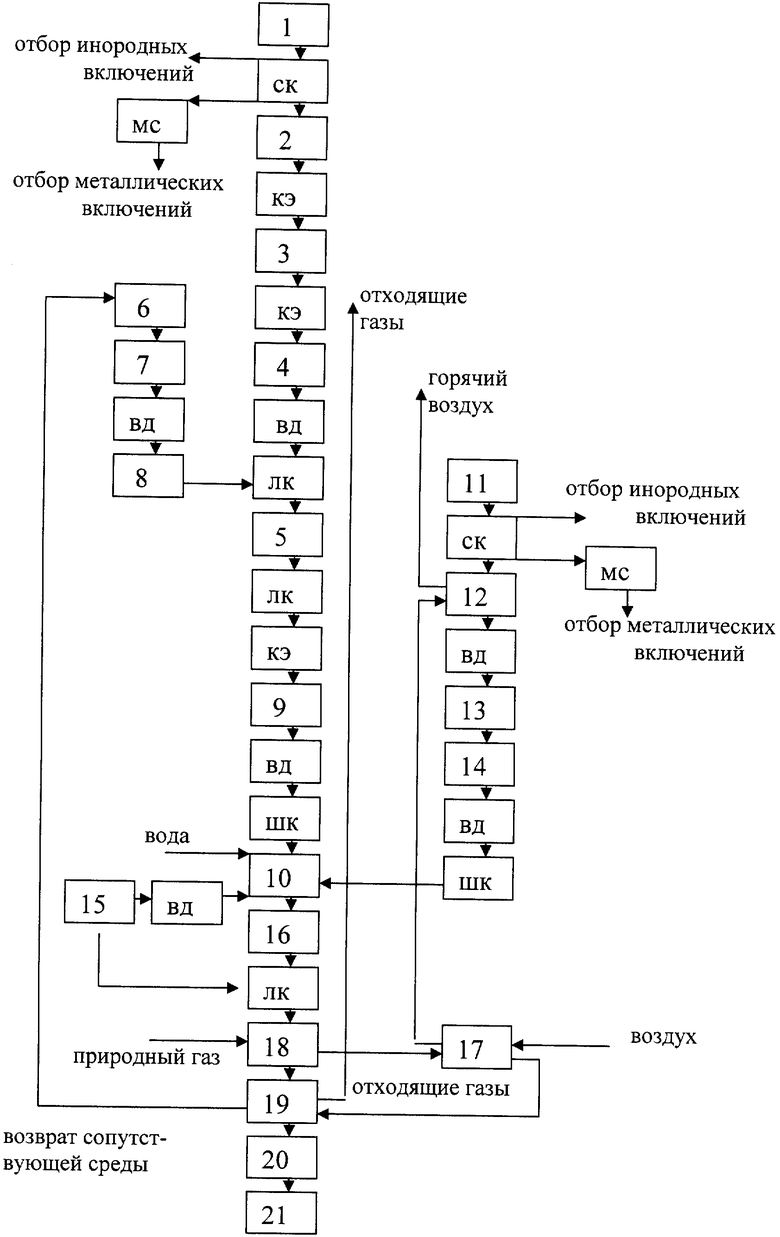

На чертеже представлена схема технологического процесса изготовления гранулированного пеностеклокерамики, построенная на основе предлагаемого способа и рецептуры шихты: 1 - склад стеклобоя, 2 - щековая дробилка, 3 - валковая дробилка, 4 - бункер запаса стеклобоя, 5 - шаровая мельница, 6 - склад рецептурных добавок (порообразователя), 7 - бункер запаса рецептурных добавок (порообразователя), 8 - загрузочное устройство, 9 - бункер запаса тонкомолотого стеклобоя и порообразователя, 10 - смеситель, 11 - склад глины, 12 - бункер запаса сухой глины, 13 - измельчитель-дезинтегратор, 14 - бункер тонкомолотой глины, 15 - бункер запаса тонкоизмельченной органической добавки, 16 - шнековый гранулятор, 18 - вращающаяся печь вспенивания, 17 - рекуператор, 19 - грохот, 20 - печь отжига, 21 - склад готовой продукции, СК - скребковый конвейер, ЛК - ленточный конвейер, ШК - шнековый конвейер, КЭ - ковшовый элеватор, МС - мапнитный сепаратор, ВД весовой дозатор.

Предлагаемый способ изготовления гранулированного пеностекла осуществляют следующим образом.

Со склада сырья 1 ненормированный стеклобой периодически поступает, с помощью скребкового конвейера (СК), в щековую дробилку 2 для дробления крупных кусков, при этом оператор, обслуживающий технологическую линию, вручную удаляет попавшие в массу стеклобоя инородные включения, а металлические включения из поступающего стеклобоя удаляют с помощью магнитного сепаратора (МС). Из щековой дробилки 2 стеклобой, разрушенный до кусков одинаковых размеров, с помощью ковшового элеватора (КЭ) подают в валковую дробилку 3, в которой происходит дальнейшее размельчение стеклобоя, после чего масса размельченного стеклобоя с помощью ковшового элеватора (КЭ) подают в бункер запаса стеклобоя 4.

Отмеренную весовым дозатором (ВД) порцию стеклобоя с помощью ленточного конвейера (ЛК) подают в шаровую мельницу 5, загрузку стеклобоя в шаровую мельницу с ленты конвейера осуществляют с помощью шибера.

Одновременно со стеклобоем на ленту конвейера (ЛК) загрузочное устройство 8 подает отмеренный на весовом дозаторе (ВД) порообразователь - кокс, поступающий из бункера запаса порообразователя 7.

В шаровой мельнице 5 стеклобой с коксом тщательно измельчают, образуя тонкомолотую массу с удельной поверхностью 4000-5000 см2/г.

Из шаровой мельницы 5 тонкомолотую массу ленточным конвейером (ЛК) и ковшовым элеватором (КЭ) перемещают в бункер запаса тонкомолотой массы стеклобоя и кокса 9.

Одновременно на другом технологическом оборудовании осуществляют подготовку глины, которую из склада 11 с помощью скребкового конвейера (СК) подают в бункер запаса сухой глины 12, при этом оператор вручную удаляет инородные включения не металлического происхождения, а металлические - удаляются с помощью магнитного сепаратора (МС).

Сушка глины в бункере 12 осуществляется воздухом, нагретым в рекуператоре 17 отходящими газами печи вспенивания 16. Весовой дозатор (ВС) из бункера 12 порционно дозирует сухую глину в измельчитель-дезинтегратор 13, из которого измельченная глина поступает в бункер тонкомолотой глины 14.

Из бункера 14 тонкомолотая глина и из бункера 9 тонкомолотая масса стеклобоя и кокса поступают соответственно в весовые дозаторы (ВД), из которых шнековыми конвейерами (ШК) отмеренные порции, в соответствии с рецептурой шихты, загружают в шнековый смеситель 10.

В шнековом смесителе 10 шихту тщательно перемешивают при одновременной подаче расчетного количества воды и тонкоизмельченной органической добавки из бункера запаса органической добавки 15 до получения пластичной массы влажностью 15-20%, после чего ее подают в шнековый гранулятор 16, который формует сырцовые гранулы заданных геометрических размеров, в зависимости от используемой насадки. Степень увлажнения массы определена из оптимальных эксплутационных параметров, используемых устройств технологической линии.

Полученные сырцовые гранулы сбрасывают на ленту конвейера (ЛК), на которую предварительно нанесен разделяющий слой в виде тонкоизмельченного органического материала (сопутствующая выгорающая среда), например древесные опилки или солома, при этом верхняя часть сырцовых гранул с помощью распылителя «припудривается» этим же материалом. Ленточным конвейером (ЛК) сырцовые гранулы, без предварительной сушки, вместе с сопутствующей выгорающей средой загружают во вращающуюся печь вспенивания 18. Сырцовые гранулы, проходя в зоне печи с температурой не более 400°С высушиваются, органический сопутствующий материал коксуется, препятствуя слипанию гранул между собой и футеровкой печи. В зоне печи с температурой 750-800°С происходит процесс вспенивания гранул, после завершения, которого гранулы подают на грохот 19, где они охлаждаются прошедшими через рекуператор 17 отходящими газами печи вспенивания. Отделенную от гранул на грохоте 19 закоксовавшуюся разделительную среду, возвращают на склад органической добавки для дальнейшего использования в технологическом процессе. Гранулы проходят отжиг в печи отжига 20 при температуре 400°С и затем поступают на склад готовой продукции 21.

Пеностеклокерамика, полученная по предлагаемой технологии с использованием составов шихты, указанных в таблице 1, испытывалась на следующие технические характеристики.

Определение предела прочности на сжатие гранул пеностеклокерамики проводились в соответствии с ГОСТ 21520-89 по методике ГОСТ 12852.0-77. Для определения предела прочности использовались изделия кубической формы размером 7.0×7.0×7.0 см. Изделия сделаны из гранул плотностью 200-290 кг/м3. Результаты испытаний вычислялись по формуле:

R=aKwP/F,

где Р - разрушающая нагрузка,

F - рабочая площадь образца,

а - переводной коэффициент к прочности эталонного образца размерами 15×15×15 см, а=0,9.

Kw - переводной коэффициент, зависящий от влажности образцов Kw=0,9. Испытания проводились на прессе МС-500.

Определение верхней температуры применения проводились в соответствии с ТУ 5914-001-43189350-2004 п 8.11. Результаты испытаний показали - образцы не теряют целостности и прочностных свойств до температуры 620°С.

Также были проведены испытания гранул на горючесть, теплопроводность, гигроскопичность, водопоглощение. Результаты испытаний сведены в таблицу 2.

Предлагаемый способ изготовления гранулированного пеностеклокерамики опробована в производственных условиях, на его основе предполагается строительство и запуск в работу комплексно механизированной непрерывно действующей линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

Изобретение относится к области производства строительных материалов, в частности к изготовлению гранулированной пеностеклокерамики. Технический результат изобретения заключается в усовершенствовании и упрощении углеродной технологии с точки зрения энерго-, ресурсосбережений и природоохранной деятельности. Стеклобой и глину подвергают очистке и дроблению. Осуществляют совместный помол стеклобоя и порообразователя. Дозируют молотую смесь и другие компоненты шихты согласно предлагаемой рецептуре. Смешивают компоненты шихты и подают их в смеситель, где компоненты шихты тщательно перемешивают и увлажняют водой до получения пластичной массы влажностью 15-20%. Полученную пластичную массу гранулируют и наносят разделяющую среду в виде тонкоизмельченных древесных опилок или соломы. Гранулы отправляют в печь вспенивания, где проводят сначала сушку при температуре не более 400°С, а затем вспенивание гранул при температуре 750-800°С. В печи поддерживают восстановительную среду, которую обеспечивает поступающий в нее природный газ, обедненный кислородом. Затем гранулы подают на грохот, где их охлаждают, отделяют отсевом от закоксовавшейся разделяющей среды и мелких гранул (мелочи). Далее гранулы отжигают и отправляют на склад готовой продукции. 1 н. и 7 з.п. ф-лы, 2 табл., 1 ил.

1. Способ изготовления пеностеклокерамики на непрерывно действующей технологической линии, включающей очистку и дробление стеклобоя, весовое дозирование и совместный помол стеклобоя и порообразователя, весовое дозирование молотой смеси и других компонентов шихты согласно предлагаемой рецептуре, смешение компонентов шихты, гранулирование, нанесение разделяющей среды, вспенивание гранул, отделение разделяющей среды, отжиг, отличающийся тем, что одновременно в непрерывно действующую технологическую линию включена подготовка другого компонента шихты - глины, заключающаяся в ее очистке, сушке, измельчении и дозировании, после чего она согласно предлагаемой рецептуре одновременно с другими компонентами шихты поступает в смеситель, где компоненты шихты тщательно перемешивают и увлажняют водой до получения пластичной массы влажностью 15-20%, затем пластичную массу подают в гранулятор для формирования сырцовых гранул необходимых геометрических размеров, в зависимости от используемой насадки, на полученные сырцовые гранулы наносят разделяющий слой в виде тонкоизмельченных древесных опилок или соломы и отправляют в печь вспенивания, где в восстановительной среде, которую обеспечивает поступающий в нее природный газ, обедненный кислородом, проводят сначала сушку при температуре не более 400°С, а затем вспенивание гранул при температуре 750-800°С, затем гранулы подают на грохот, где их охлаждают, отделяют отсевом от закоксовавшейся разделяющей среды и мелких гранул (мелочи), затем гранулы отжигают и отправляют на склад готовой продукции.

2. Способ по п.1, отличающийся тем, что совместный помол стеклобоя и порообразователя осуществляют до достижения удельной поверхности 4000-5000 см2/г.

3. Способ по п.1, отличающийся тем, что гранулы охлаждают отходящими газами печи вспенивания, прошедшими через рекуператор.

4. Способ по п.1, отличающийся тем, что закоксовавшуюся разделяющую среду вновь используют в технологическом процессе.

5. Способ по п.1, отличающийся тем, что отжиг гранул проводят при температуре 400°С.

6. Способ по п.1, отличающийся тем, что используют шихту следующего состава, вес.%: порообразователь 3-5; органическая добавка 3-5; глина 10-20; стеклобой - остальное.

7. Способ по п.6, отличающийся тем, что используют в качестве порообразователя кокс, а в качестве органической добавки - тонкоизмельченные древесные опилки или солому.

8. Способ по п.6, отличающийся тем, что шихта содержит легкоплавкую глину.

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1479435A1 |

| Масса для изготовления пористой фильтрующей керамики | 1984 |

|

SU1154246A1 |

| RU 2055289 С1, 27.02.1996 | |||

| Производство и применение пеностекла | |||

| Демидович Б.К | |||

| - Минск: Наука и техника, 1972, 304 с., с.201-203 | |||

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| US 4248810 А, 03.02.1981. | |||

Авторы

Даты

2009-11-27—Публикация

2006-12-18—Подача