Изобретение относится к строительным материалам и может быть использовано для изготовления искусственных пористых заполнителей легких бетонов.

Цель изобретения - снижение насыпной плотности, водопоглощения заполнителя, потерь массы при железистом и силикатном распаде.

Сырьевая смесь для изготовления пористого заполнителя включает 70 - 80 мас.% глауконитового песка и 20-30 мас.% бентонитовой глины.

Глауконит в природе обычно встречается в виде микроагрегатных зерен, размер которых колеблется в пределах от 0,5-0,6 до 0,1-0,25 мм (редко больше или меньше). Окраска глауко- нитовых зерен обычно зеленая, но варьирует в достаточно широком диапазоне: от темно-зеленой (почти черной) до почти бесцветной. Он образуется в самом верхнем слое осадка на стадии раннего диагенеза. Зона гла- уконитообразования, как правило, тяготеет к прибрежным относительно мелководным участкам широкого бассейна, где образуются мелкообломочные породы (пески).(

Само название породы определяется из гранулометрического и к «шралрги- ческого составов. Глауконитоносный песок при приготовлении сырьевой смеси взят из верхнемеловых отложений участка Крантау, расположенного в 35-37 км к северо-западу от г. Нукуса.

Согласно данным химического анализа глауконитовый песок характеризуется следующим химическим составом, %: SiOi 57-71; Feu03 1-Ю; FeO 0,36-1,54; С02 OJO-1,21; SO, 0,48-1,35; А1гОэ 7-17; К.Л0 2,6-4,4; Ti04 0,38-0,89; MnO 0,0f-0,07; HaO 0,88-4,00;

ел

С&

&

со

00

0,04-1,2; CaO 0,42-1,8; MgO 0,5-2,06; a4,0 2,24-3,82; п.п.п. 3-6,5.

В гранулометрическом составе ис- йользованного глауконитового песка преобладает мелкопесчаная фракция (0,25-0,10 мм), составляющая 50-65%, алевритовая фракция (0,10-0,01 мм) Варьирует снизу вверх в глауконите- косном слое, мощность которого состав ляет 4,0-4,5 м, от 12 до 24%, глинистая же фракция изменяется от 18 до . В верхней части слоя (около 0,8 м) глинистость сильно увеличивается, достигая 37%, увеличивается и алевритовая до 24%, а песчаная умень- щается до 18%.

Содержание глауконитовых зерен в интервале составляет около 30- 35%. В средней части содержание уве- личивается порядка 56-65%, а в нижней части около 25%.

Среднее содержание глауконитовых ферен по слою составляет 35-40%.

В минералогическом составе преоб- ладают: глауконит (35-40%), кварц (30-40%), полевые шпаты (7-30%), об- JJJOMKH аргиллитов (4-11%), долю про- jkeHTa составляют биотит, клорит, мус- JJCOBHT.

Смесь приготавливают следующим образом.

Глауконитовый песок без дополни- (гельной переработки просеивают через Ьито размером 1 мм, смешивают с тон- комолотой бентонитовой глиной удельной поверхности 200-220 м2/кг и увлажняют до в юности 18-20%. Из полученной смеси формуют гранулы, которые бжигают во вращающейся печи до спе- |сания при 1100-1150° С в течение 20 - 30 мин.

Пример 1. Используют 70% глауконитового песка и 30% бентонитовой глины.

Пример 2. Используют 75% глауконитового песка и 25% бентонитовой глины.

Пример 3. Используют 80% глауконитового песка и 20% бентонитовой глины.

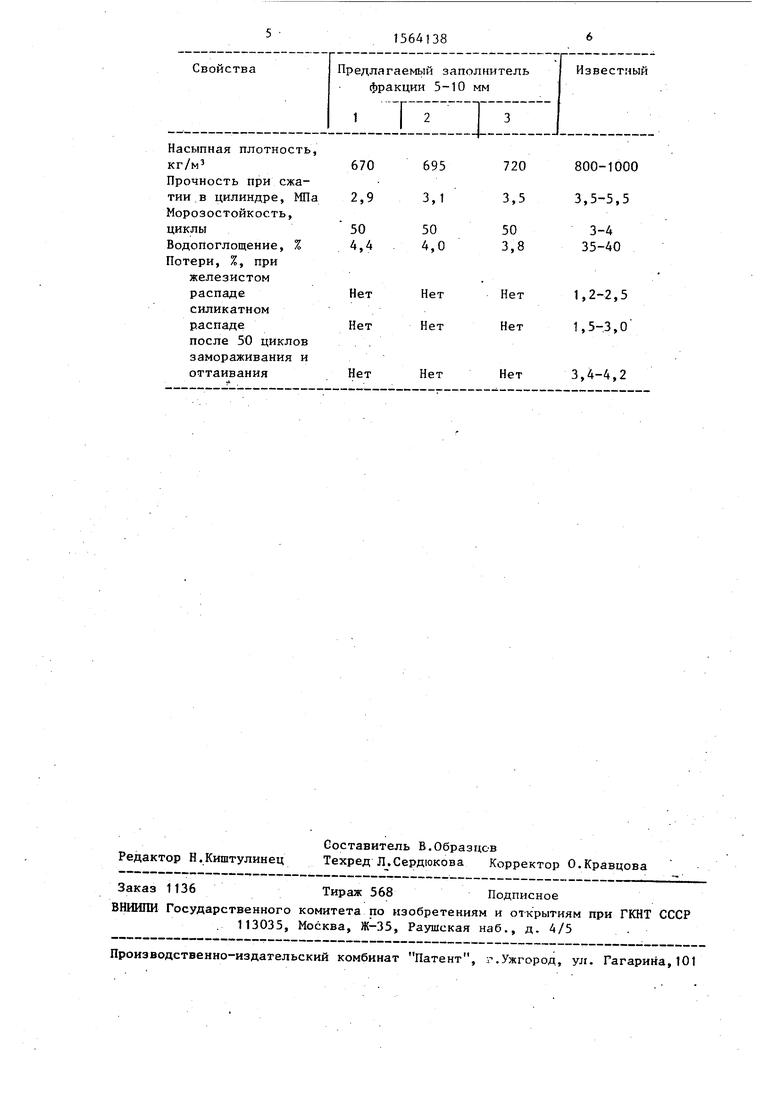

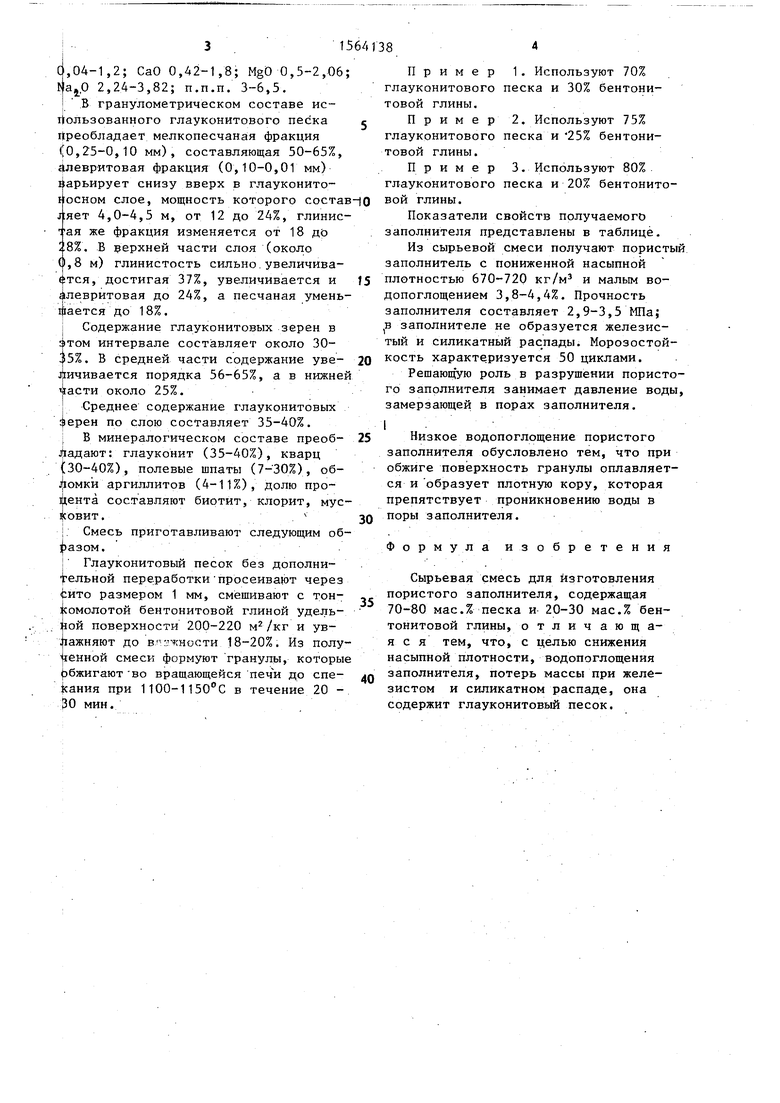

Показатели свойств получаемого заполнителя представлены в таблице.

Из сырьевой смеси получают пористы заполнитель с пониженной насыпной плотностью 670-720 кг/м3 и малым во- допоглощением 3,8-4,4%. Прочность заполнителя составляет 2,9-3,5 МПа; заполнителе не образуется железистый и силикатный распады. Морозостойкость характеризуется 50 циклами.

Решающую роль в разрушении пористого заполнителя занимает давление воды замерзающей в порах заполнителя.

I

Низкое водопоглощение пористого

заполнителя обусловлено тем, что при обжиге поверхность гранулы оплавляется и образует плотную кору, которая препятствует проникновению воды в поры заполнителя.

Формула изобретения

Сырьевая смесь для изготовления пористого заполнителя, содержащая 70-80 мас.% песка и 20-30 мас.% бентонитовой глины, отличающаяся тем, что, с целью снижения насыпной плотности, водопоглощения заполнителя, потерь массы при железистом и силикатном распаде, она содержит Глауконитовый песок.

Свойства

Предлагаемый заполнитель фракции 5-10 мм

Известный

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого заполнителя | 1989 |

|

SU1661161A1 |

| Масса для изготовления пористого заполнителя | 1987 |

|

SU1560507A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Сырьевая смесь для производства легкого заполнителя | 1990 |

|

SU1742249A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Шихта для производства пористого заполнителя | 1982 |

|

SU1161500A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВСКРЫШНЫХ ПОРОД ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2439022C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ И КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031892C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1609766A1 |

Изобретение относится к производству искусственных пористых заполнителей. Для снижения насыпной плотности, водопоглощения заполнителя, потерь массы при силикатном и железистом распаде сырьевая смесь включает (мас.%) 70-80 глауконитового песка и 20-30 бентонитовой глины. Получаемый заполнитель в фракции 5-10 мм характеризуется насыпной плотностью 670-720 кг/м3, прочностью 2,9-3,5 МПа, морозостойкостью 50 циклов и водопоглощением 3,8-4,4%. Заполнитель обладает стойкостью против железистого и силикатного распада. 1 табл.

Насыпная плотность, кг/м3

Прочность при сжатии в цилиндре, МПа Морозостойкость,

циклы

Водопоглощение, % Потери, %, при

железистом

распаде

силикатном

распаде

после 50 циклов

замораживания и

оттаивания

1

пи

695

3,1

50

4,0

Нет

Нет

Нет

720 3,5

50 3,8

Нет Нет

Нет

800-1000 3,5-5,5

3-4 35-40

1,2-2,5

1,5-3,0

3,4-4,2

| Сырьевая смесь для получения легкого заполнителя | 1986 |

|

SU1348307A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1975 |

|

SU549444A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-15—Публикация

1988-03-10—Подача