О)

ел

о

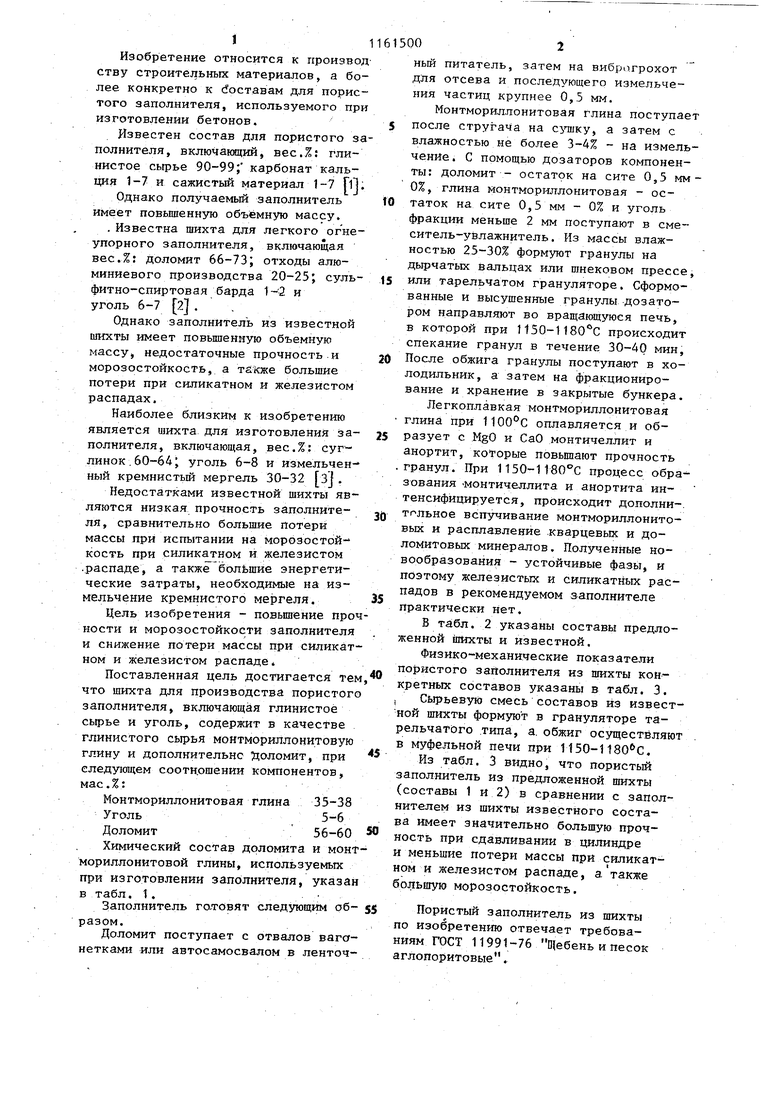

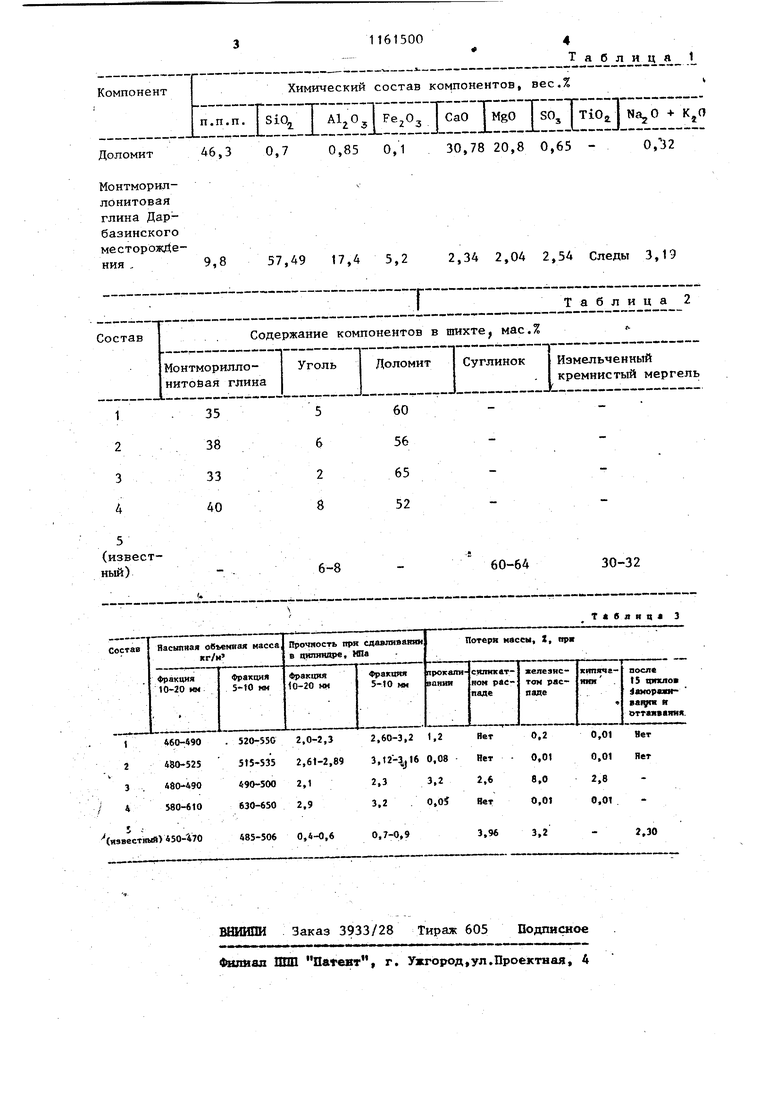

о 1 Изобретение относится к производ ству строительных материалов, а более конкретно к Составам для пористого заполнителя, используемого при изготовлении бетонов. Известен состав для пористого за полнителя, включакиций, вес.%: глинистое сьфье 90-99; карбонат кальция 1-7 и сажистый материал 1-7 Ш. Однако получаемый заполнитель имеет повьшенную объёмную массу. . Известна шихта для легкого огнеупорного заполнителя, включающая вес.%: доломит 66-73; отходы алюминиевого производства 20-25; сульфитно-спиртовая барда 1-2 и уголь 6-7 2 . Однако заполнитель из известной вшхты имеет повышенную объемную массу недостаточные прочность.и морозостойкость, а также большие потери при силикатном и железистом распадах. Наиболее близким к изобретению является шихта для изготовления заполнителя, включающая, вес.%: суглинок 60-64; уголь 6-8 и измельченный кремнистый мергель 30-32 з. Недостатками известной шихты являются низкая прочность заполнителя, сравнительно большие Потери массы при испытании на морозостойкость при силикатном и железистом .распаде, а такжё большие энергетические затраты, необходимые на измельчение кремнистого ме эгеля. Цель изобретения - повышение про ности и морозостойкости заполнителя и снижение потери массы при силикат ном и железистом распаде Поставленная цель достигается те что шихта для производства пористог заполнителя, включающая глинистое сырье и уголь, содержит в качестве глинистого сырья монтмориллонитовую глину и дополнительно Доломит, при следующем соотношении компонентов, мас.%: Монтмориллонитовая глина 35-38 Уголь5-6 Доломит56-60 Химический состав доломита и мон мориллонитовой глины, используемых при изготовлении заполнителя, указа в табл. 1. Заполнитель гатовят следующим об разом. Доломит поступает с отвалов ваго нетками или автосамосвалом в ленточ 002 ньй питатель, затем на виброгрохот для отсева и последующего измельчения частиц крупнее 0,5 мм. Монтмориллонитовая глина поступает после стругаЧа на сушку, а затем с влажностью не более 3-4% - на измельчение . С помощью дозаторов компоненты: доломит - остаток на сите 0,5 мм0%, глина Монтмориллонитовая - остаток на сите 0,5 мм - 0% и уголь фракции меньше 2 мм поступают в смеситель-увлажнитель. Из массы влажностью 25-30% формуют гранулы на дырчатых вальцах или шнековом прессе, или тарельчатом грануляторе. Сформованные и высушен)№1е гранулы дозатором направляют во вращающуюся печь, в которой при 1150-1 происходит спекание гранул в течение 30-40 мин, После обжига гранулы поступают в холодильник, а затем на фракционирование и хранение в закрытые бункера. Легкоплавкая Монтмориллонитовая глина при 1100°С оплавляется и образует с MgO и СаО монтичеллит и анортит, которые повьшгают прочность гранул. При 1150-1ISO C процесс образования -монтичеллита и анортита интенсифицируется, происходит дополни-. трльное вспучивание монтмориллонитовых и расплавление .кварцевых и доломитовых минералов. Полученные новообразовани.я - устойчивые фазы, и поэтому железистых и силикатных распадов в рекомендуемом заполнителе практически нет. В табл. 2 указаны составы предложенной Шихты и известной. Физико-механические показатели пористого зайолнителя из шихты конкретных составов указаны в табл. 3. Сырьевую смесь составов из известной шихты формуют в грануляторе тарельчат1эго .типа, а. обжиг осуществляют в муфельной печи при 1150-1 . Из табл. 3 видно, что пористый заполнитель из предложенной шихты (составы 1 и 2) в сравнении с заполнителем из шихты известного состава имеет значительно большую прочность при сдавливании в цилиндре и меньшие потери массы при силикатном и железистом распаде, атакже большую морозостойкость. Пористый заполнитель из шихты по изобретению отвечает требованиям ГОСТ 11991-76 П ебень и песок аглопоритовые.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористого заполнителя | 1987 |

|

SU1560507A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1988 |

|

SU1564138A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2426710C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2362749C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| Шихта для производства пористого заполнителя | 2016 |

|

RU2610740C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2333176C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2361831C1 |

ШИХТА ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ, включающая глинистое сырье и уголь, о т л ич а 10 щ а я с я тем, что, с целью повышения прочности и морозостойкости и снижения потери массы при силикатном и железистом распаде, она содержит в качестве глинистого, сырья ыонтмориллонитовую глину и дополнительно доломит при следующем соотношении компонентов, мас.%: Монтмориллонитовая глина 35-38 Уголь5-6 Доломит56-60

46,3 0,70,85 0,1 Доломит Монтмориллонитоваяглина Дарбазинскогоместорождения . 9,8 57,49 17,4 5,2

5 6 2 8

33 38 33 40

6-8

(известный)450-Я70485-506 0,4-0,60,7-0,9

О,32

Т

Таблица 2

60 56

65 52

60-64

30-32

Т«влпц« 3

3,2

г.зо 30,78 20,8 0,65 2,34 2,04 2,54 Следы 3,19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-15—Публикация

1982-02-08—Подача