(21)4474627/31-02

(22)16.08.88

(46)23.05.90. Бюл. № 19

(71)Пермский политехнический институт

(72)В.Н.Трофимов, Г.Л.Колмогоров, Т.Е.Мельникова и Г.Г.Конников (53)621.778.073 (038.8)

(56)Колмогоров В.П. и др. Гидродинамическая подача смазки. И.: Металлургия, 1975, с. 46.

(54) ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ В РЕЖИ- I1E ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ТОНКОЙ ПРОВОЛОКИ

(57) Изобретение относится к обработке металлов давлением, в частности к волочению тонкой проволоки. Цель изобретения - повышение производительности за счет упрощения заправки проволоки в инструмент. Инструмент для волочения в режиме гидродина- мггческого трения проволоки содержит корпус 1, выполненный в виде скобы с продольным пазом. В одной части корпуса имеется цилиндрическая расточка, в которой размещены волоки 2, разделенные прокладками 3,а в другой части корпуса - отверстие с резьбой,в (котором установлен зажимной полый винт 4 с продольным разрезом. 2 ил.

а S

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ изготовления инструмента для волочения в режиме гидродинамического трения | 1982 |

|

SU1060268A1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1991 |

|

SU1804354A3 |

| Сборная волока для волочения изделий в режиме гидродинамического трения | 1978 |

|

SU759169A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2030234C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Технологический инструмент волочильного стана | 1991 |

|

SU1811930A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ С НАГРЕВОМ В ЖИДКОМ ТЕПЛОНОСИТЕЛЕ | 1997 |

|

RU2116851C1 |

| Устройство для волочения с гидро-диНАМичЕСКОй пОдАчЕй СМАзКи | 1978 |

|

SU845927A1 |

Изобретение относится к обработке металлов давлением, в частности к волочению тонкой проволоки. Цель изобретения - повышение производительности за счет упрощения заправки проволоки в инструмент. Инструмент для волочения в режиме гидродинамического трения тонкой проволоки содержит корпус 1, выполненный в виде скобы с продольным пазом. В одной части корпуса имеется цилиндрическая расточка, в которой размещены волоки 2, разделенные прокладками 3, а в другой части корпуса - отверстие с резьбой, в котором установлен зажимной полый винт 4 с продольным разрезом. 2 ил.

(Л

Направление ffoAoveHufi

Изобретение относится к обработке металлов давлением, в частности волочению тонкой проволоки.

Целью изобретения является повы- шение производительности за счет упрощения заправки проволоки в инстрмент.

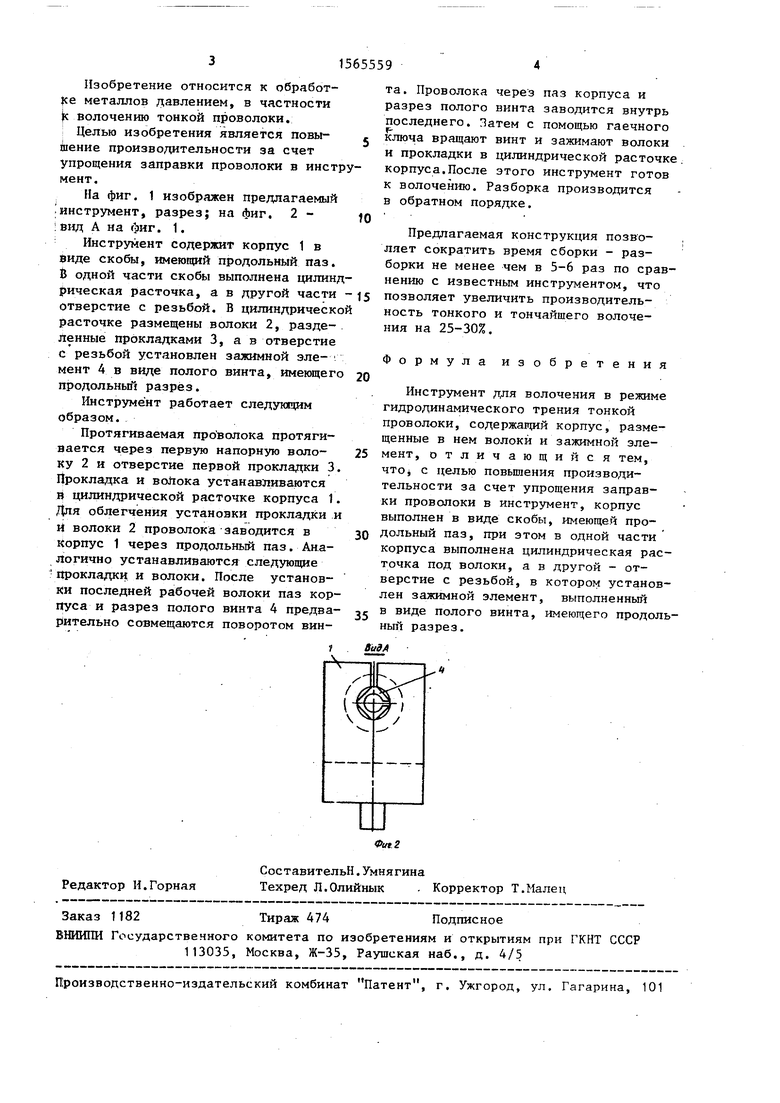

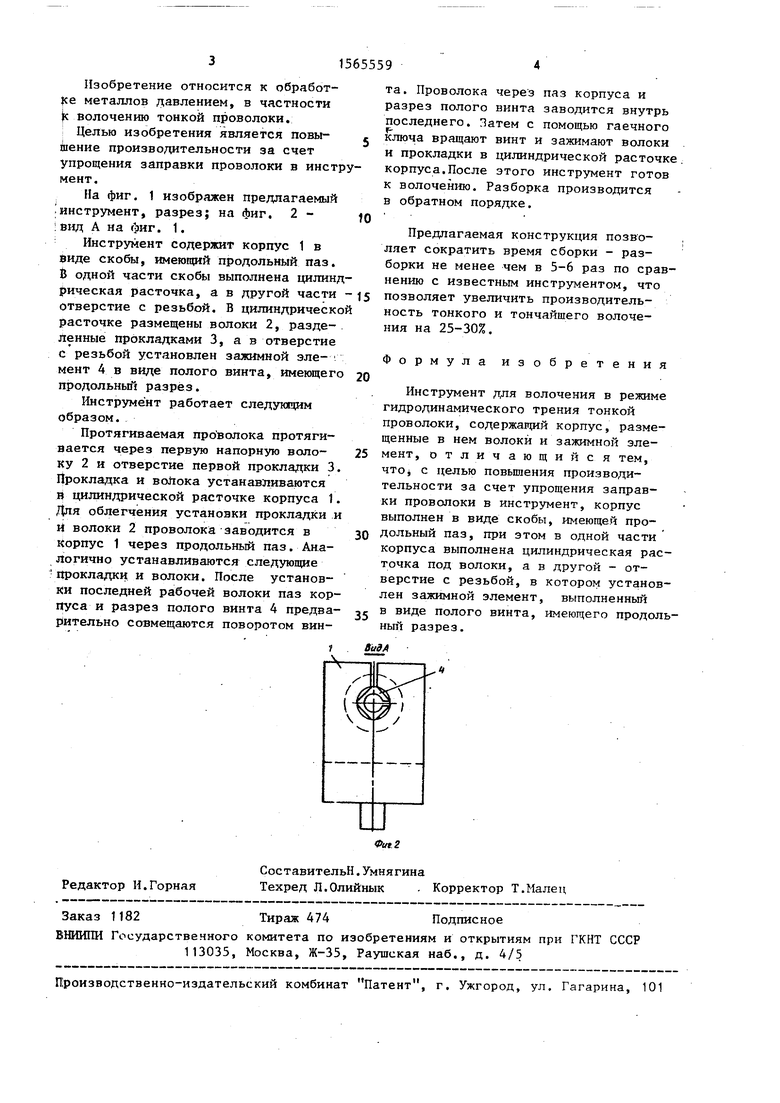

На фиг. 1 изображен предлагаемый инструмент, разрез; на фиг. 2 - вид А на фиг. 1.

Инструмент содержит корпус 1 в Виде скобы, имеющий продольный паз. 6 одной части скобы выполнена цилиндрическая расточка, а в другой части отверстие с резьбой. В цилиндрическо расточке размещены волоки 2, разделенные прокладками 3, а в отверстие с резьбой установлен зажимной элемент 4 в виде полого винта, имеющего продольный разрез.

Инструмент работает следующим образом.

Протягиваемая проволока протягивается через первую напорную воло- ку 2 и отверстие первой прокладки 3. Прокладка и волока устанавливаются В цилиндрической расточке корпуса 1. Для облегчения установки прокладки и И волоки 2 проволока заводится в Корпус 1 через продольный паз. Аналогично устанавливаются следующие 1 прокладки и волоки. После установки последней рабочей волоки паз корпуса и разрез полого винта 4 предварительно совмещаются поворотом вин

5

0

5

0

5

та. Проволока через паз корпуса и разрез полого винта заводится внутрь последнего. Татем с помощью гаечного ключа вращают винт и зажимают волоки и прокладки в цилиндрической расточке корпуса.После этого инструмент готов к волочению. Разборка производится в обратном порядке.

Предлагаемая конструкция позволяет сократить время сборки - разборки не менее чем в 5-6 раз по сравнению с известным инструментом, что позволяет увеличить производительность тонкого и тончайшего волочения на 25-30%.

Формула изобретения

Инструмент для волочения в режиме гидродинамического трения тонкой проволоки, содержащий корпус, размещенные в нем волоки и зажимной элемент, отличающийся тем, что, с целью повышения производительности за счет упрощения заправки проволоки в инструмент, корпус выполнен в виде скобы, имеющей продольный паз, при этом в одной части корпуса выполнена цилиндрическая расточка под волоки, а в другой - отверстие с резьбой, в котором установлен зажимной элемент, выполненный в виде полого винта, имеющего продольный разрез.

Авторы

Даты

1990-05-23—Публикация

1988-08-16—Подача