Изобретение относится к черной металлургии, в частности к разработке способа получения чугуна с компактным графитом.

Цель изобретения - сокращение продолжительности графитизируюцего отжига.

Способ получения чугуна с компактным графитом включает в себя получение чугунных гранул или дроби из жидкого металла, повторное расплавление их, заливку расплава в форму и термическую обработку отливок из белого чугуна для получения компактного графита .

Скорость охлаждения чугуна при гранулировании определяется прежде всего размерами получаемых гранул. При центробежном способе гранулирования получаются гранулы размером 1 - 5 мм. В гранулах такого размера реализуется скорость охлаждения 15000- 3000°С/с.

Скорость охлаждения чугуна менее 3000°С/с является нецелесообразной, так как структура получаемых при этом гранул не отвечает предъявляемым требованиям по дисперсности, структура гранул становится крупнодисперсной.

Скорость охлаждения чугуна более 15000°С/с при указанном способе получения гранул технологически трудно достигаема,

Особенность использования чугунных гранул в качестве шихтовых материалов заключается в том, что сами гранулы, закристаллизовавшиеся с высокой скоростью охлаждения и, следовательно, с большим переохлаждением, характеризуются дисперсной, неустойчивой структурой белого чугуна. Эти особенности структуры гранул наследуются полученным при их расплавлении чугуном. Повышенная склонность к образованию метастабильных структур позволяет увеличить углеродный эквивалент

(Л

с

ел

о ел

00

со U

{до Сэ 4,3)

315

расплава с гарантиро

ванным получением в отливке белого Чугуна, при этом значительно улучшаются литейные свойства по сравнению с белым чугуном, традиционно используемым для получения ковкого чугуна (С « 3,0 - 3,6). Кроме того, увеличение углеродного эквивалента и снижение устойчивости карбидов способствуют сокращению длительности термической обработки.

Таким образом, сокращение длительности графитизирующего отжига белого чугуна при использовании способа объясняется сохранением дисперсности и повышенной неустойчивостью карбидных фаз белого чугуна в отливках, характерных для структуры исходных гранул, а также повышением углеродного эквивалента белого чугуна и, (следовательно, повышением его графи- тизирующей способности в процессе отжига.

Пример. Чугун выплавляют в . лабораторных условиях в высокочастотной индукционной тигельной печи вместимостью АО кг с основной футеровкой.

Шихта состоит из предельного чугуна ПЛ 2 и стальных отходов. Расплав чугуна охлаждают со скоростью З&ОО- 15000°С/с путем его гранулирования . с последующим расплавлением гранул для получения исходного белого чугуна.

Гранулы получают распылением струи i металла, перегретого до Н80 - 1500°С водой на грануляторе центробежного действия. При данном способе гранулирования получаются гранулы размером 1 - 5 мм. В гранулах такого размера реализуется скорость охлаждения 3000 - 15000°С/с. Гранулы размером 1,3 и 5 мм, охлажденные со скоростью 15000, 5000 и 3000°С/с соответствен

но, расплавляют, перегревают металл до 1370 - и заливают его в форму, затем термообрабатывают. Для сравнения получают белый чугун, традиционно используемый для получения ковкого чугуна.

Из чугунов, полученных по извест-, ,ной и предлагаемой технологиям, за4

5

0

5

0

5

«

35

ливают пробы для определения литейных свойств (жидкотекучесть, объем усадочных дефектов) и пробы, из которых изготавливают образцы для механических испытаний, Литые образцы подвергают термической обработке для получения перлитной и ферритной структур металлической основы.

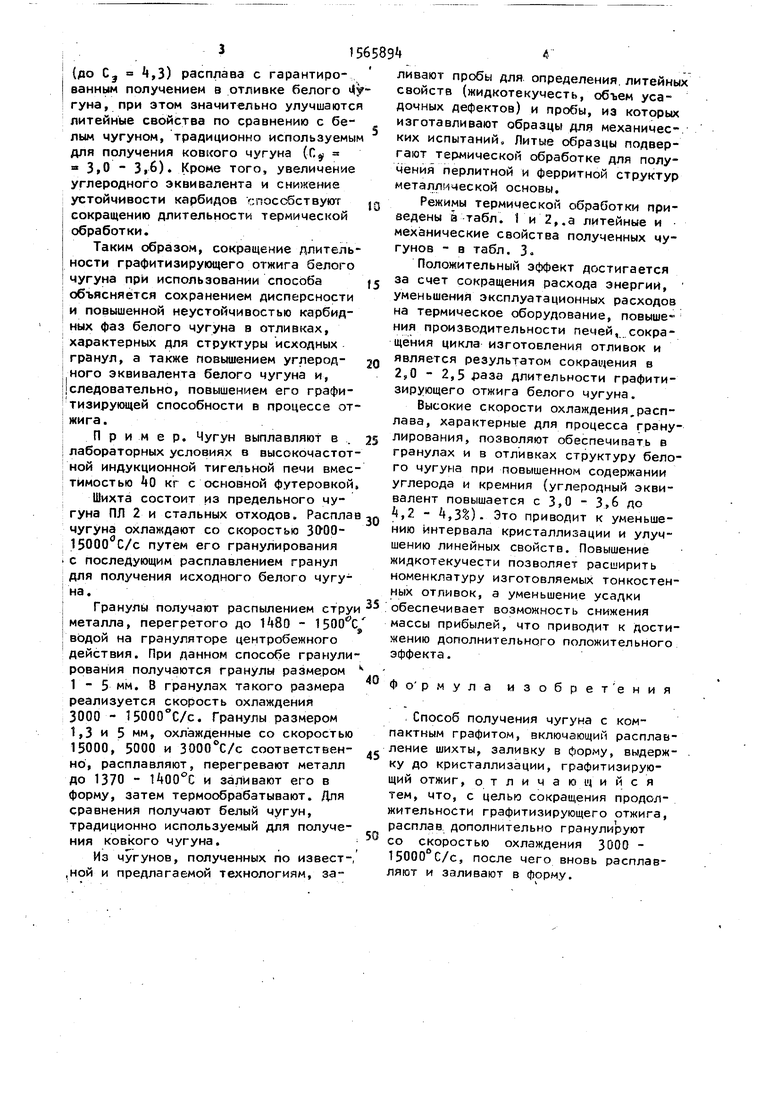

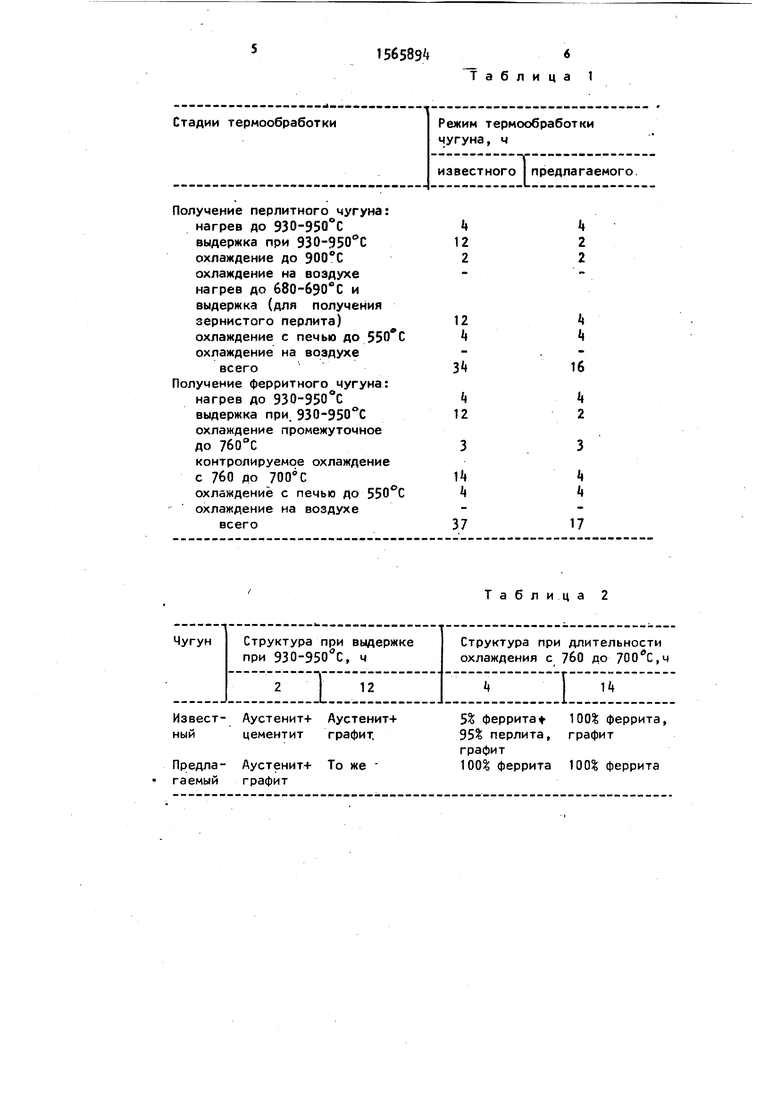

Режимы термической обработки приведены а табл. 1 и 2,.а литейные и механические свойства полученных чугунов - в табл. 3.

Положительный эффект достигается за счет сокращения расхода энергии, уменьшения эксплуатационных расходов на термическое оборудование, повышения производительности печей, сокращения цикла изготовления отливок и является результатом сокращения в 2,0 - 2,5 раза длительности графитизирующего отжига белого чугуна.

Высокие скорости охлаждения,расплава, характерные для процесса гранулирования, позволяют обеспечивать в гранулах и в отливках структуру белого чугуна при повышенном содержании углерода и кремния (углеродный эквивалент повышается с 3,0 - 3,6 до 4,2 - 4,3%). Это приводит к уменьшению интервала кристаллизации и улучшению линейных свойств. Повышение жидкотекучести позволяет расширить номенклатуру изготовляемых тонкостенных отливок, а уменьшение усадки обеспечивает возможность снижения массы прибылей, что приводит к достижению дополнительного положительного эффекта.

40

Фо рмула изоб

р е т е н и я

Способ получения чугуна с пактным графитом, включающий

комрасплавление шихты, заливку в форму, выдержку до кристаллизации, графитизирую- щий отжиг, отличающийся тем, что, с целью сокращения продол

жительности графитизирующего отжига, расплав дополнительно гранулируют со скоростью охлаждения 3000 - 15000 С/с, после чего вновь расплавляют и заливают в форму.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Ковкий перлитный чугун | 1982 |

|

SU1137110A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО ОТЖИГА ОТЛИВОК ИЗ БЕЛОГО ЧУГУНА | 1970 |

|

SU280512A1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| Модификатор для чугуна | 1982 |

|

SU1062293A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

Изобретение может быть использовано для изготовления различных деталей, изготовляемых из ковкого чугуна. цель изобретения - сокращение продолжительности графитизирующего отжига. Для этого расплав чугуна гранулируют со скоростью охлаждения 3000 - 15000°С/с, затем повторно расплавляют полученные гранулы. Использование в шихте чугунных гранул позволяет сократить время графитизирующего отжига белого чугуна в сравнении с традиционным режимом отжига в 2,0 - 2,2 раза. 3 табл.

олучение перлитного чугуна:

нагрев до 930-950°С

выдержка при 930-950°С 12

охлаждение до 900°С2

охлаждение на воздухе

нагрев до 680-690 С и

выдержка (для получения

зернистого перлита)12

охлаждение с печью до 4

охлаждение на воздухе

всего3

олучение ферритного чугуна:

нагрев до 930-950°С

выдержка при. 930-950°С 12

охлаждение промежуточное

до 760°С3

контролируемое охлаждение

с 760 до

охлаждение с печью до 550°С

охлаждение на воздухе

всего37

Извест-Аустенит+Аустенит-f

ныйцементитграфит.

Предла-Аустенит+То же

гаемыйграфит

k 2

г

k ц

16 ц

2

k Ц

17

Таблица 2

5% феррита 100$ феррита,

95% перлита,графит

графит

ЮО феррита100% феррита

Примечание. В числителе данные ферритного чугуна, а а знаменателе - перлитного чугуна (для предлагаемого чугуна в знаменателе приведены данные о механических свойствах после проведения отжига по режиму, при котором длительность выдержки при 930-950°С сокращена с 12 до 2 ч, а длительность охлаждения с 7бО до 700 °С с 14 до Ц ч)„

Таблица 3

| Устройство дня указания расширения станин тепловых машин | 1916 |

|

SU1215A1 |

| Васильев Е.А | |||

| Отливки из ковкого чугуна | |||

| - М.: Машиностроение, 1976, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1990-05-23—Публикация

1987-06-02—Подача