i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2010 |

|

RU2425903C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун | 1987 |

|

SU1576590A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2518814C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из ковкого чугуна. Цель изобретения - повышение ударной вязкости и коррозионной стойкости. Новый чугун содержит, мас.%: С 2,15-2,85; Si 1,1-1,6; МпО,01-0,09; Сг 0,01-0,08; Си 0,25-0,80; В 0,001- 0,007; Те 0,0003-0,0008; La 0,008 - 0,04; Nd 0,004-0,02; Pr 0,002-0,01; Er 0,0005-0,001; Fe - остальное. До- . полнительный ввод в состав чугуна В, Те, La, Nd, Pr и Er обеспечил повышение ударной вязкости чугуна в 1,5 раза и коррозионной стойкости в 4 раза, 2 табл.

Изобретение относится к металлургии и может быть использовано при производстве ковких чугунов с высоким уровнем свойств.

Цель изобретения - повьш1ение ударной вязкости и коррозионной стойкости.

Изобретение иллюстрируется примерами конкретного вьшолнения. Выбор граничных пределов содержания компонентов, входящих в состав предлагаемого чугуна, обусловлен следующим образом.

Нижние пределы углерода (2,15 мае. %) и кремния (1,1 мас.%) являются границей, после которой происходит существенное снижение количества центров графитизации и образование неблагоприятной первичной структуры белого чугуна, а также уменьшение жидкотеку- чести расплава. Верхние пределы этих элементов (С 2,85 и ,6 мас.%)

выбраны с учетом предотвращения образования включений графита при первичной кристаллизации жидкого чугуна и ускорения процесса формирования и увеличения включений углерода отжига в процессе термообработки.

Нижний предел (0,01 мас.%) марганца выбран с учетом минимального содержания его в шихтовьгх материалах. Содержание марганца выше верхнего предела (0,09 мас.%) тормозит стадию графитизации, способствует тем самым перлитизации металлической основы, что приводит к снижению ударной вязкости чугуна.

Положительное влияние хрома, как легирующего элемента, сказывается только при содержании 0,01-0,08 мас.% на размер первичных зерен. При содержании хрома вьше верхнего предела (0,08 мас.%), несмотря на присутствие модифицирующих и графитизирую-

4 СЛ 00 4

30

ющих элементой, проявляется его кар бидообразующее действи(, понижаются пластичность и вязкость чугуна, хотя коррозионная стойкость несколько по- вьшается.

Легирование чугуна медью положительно влияет на процесс графитиза- цин, снижая цикл графитизирующего отжига, -одновременно увеличивая проч- ю. ностные свойства и коррозионнута стойкость за счет образования твердьсс растворов внедрения..

Сри одновременном ускорении первой стадии графитизадаи медь снижает тем- 15 кислородом, серой и демодифицирующи- пературу эвтектоидного превращения ми элементами происходит их удаление

достаточно вь1сокой степени компактности включений графита и нейтрализации примесных элементов, отрицательно влиянлцих на свойства чугуна.

Модифицирующий эффект от введения этих элементов в расплав в указанных пределах проявляется прежде всего в том, что вследствие низкой растворимости лантана, неодима, празеодима и эрбия в аустените происходит их сильная ликвация между ветвями денд- ритов и на границах зерен первичных фаз о В результате взаимодействия с

более чем на 10 С. Большое содержание меди по вepxнe f y пределу (0,8 мас.%) непосредственно связано с комплексным влиянием модифицирующих элементов, что в процессе, эксплуатации деталей . из такого чугуна придает им лучшую коррозионную стойкость. Содержание выше верхнего предела приводит к снижению вязкости и пластичности за счет присутствия в структуре чугуна перлитной составляющей. Содержание меньше нижнего предела (0,25 мас.%) не оказывает влияния на физико-механические свойстваD

Присадка бора в пределах 0,001 - 0,007 мас.% приводит к образова;нию в жидком чугуне мелкодисперсных карбидов бора с высокой температурой плав

ления, которые приводят к стабилиза- 35 пуском расплава в ковш вводили бор,

теллур, лантан, неодим, празеодим и эрбий. Заливку в разовые формы проводили при 1420-5380°С. Жидкий чугун предварительно вьщерживали

5 мин.

дни границ первичных зерен, замедлению их роста, способствуя-,.тем самым образованию мелкодисперсной структуры. Содержание бора меньше нижнего

предела (0,001 мас.%) не оказывает по-40 Литые образцы подвергали графитизи- ложительного эффекта, а больше верх- - рунлцему отжигу на ферритную структ ру по режиму: нагрев и выдержка на высокотемпературной стадии при 900него (0,007 мас.%) препятствует гра- фитизации при .

Присадка теллура способствует резкому увеличен1;по центров кристаллизации при одновременном улучшении компактности включений графита Содержание теллура, меньше нижнего предела (0,0003 мас.%) не оказывает воздействия на,структуру чугуна, а больше верхнего предела (0,0008 мас.%) проявляется его отрицательное влияние, в частности образуются раковины, что создает значительные технологические трудности.

Комплексное модифицирование лан-. i таном, неодимом, празеодимом и эрбием приводит к существенному сокраще-. нию продолжительности цикла отжига.

950°С.6 ч, охлаждение в печи до 45 , далее охлаждение на воздухе.

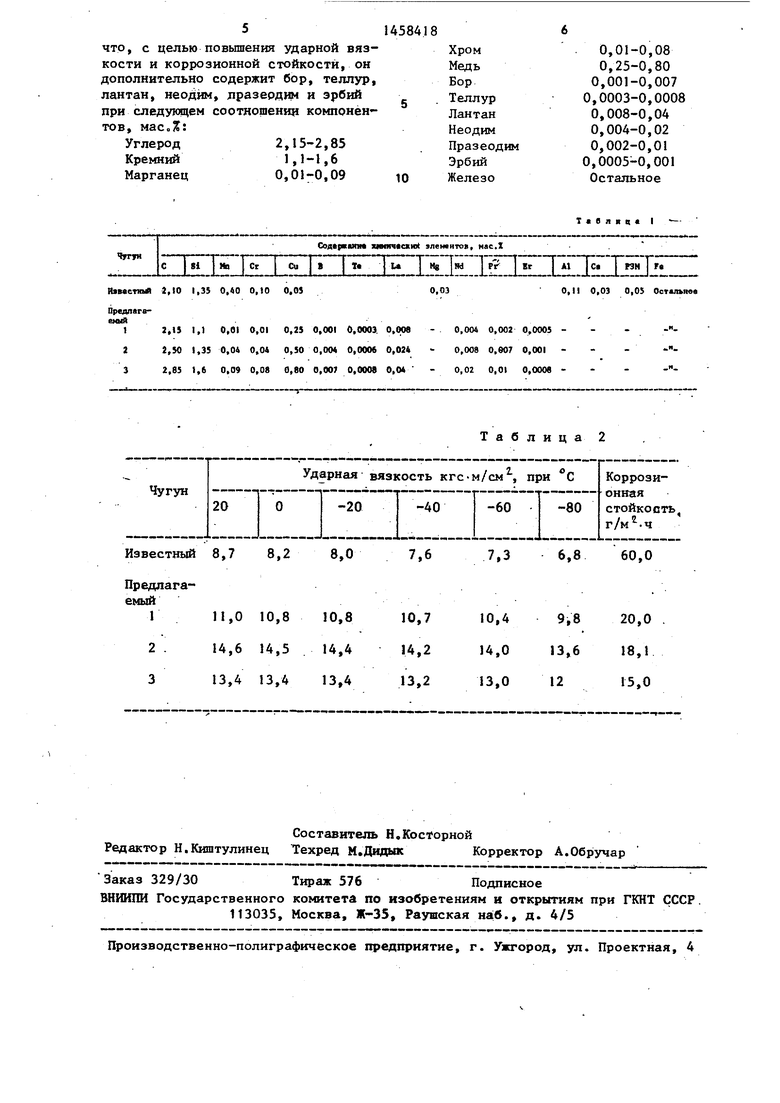

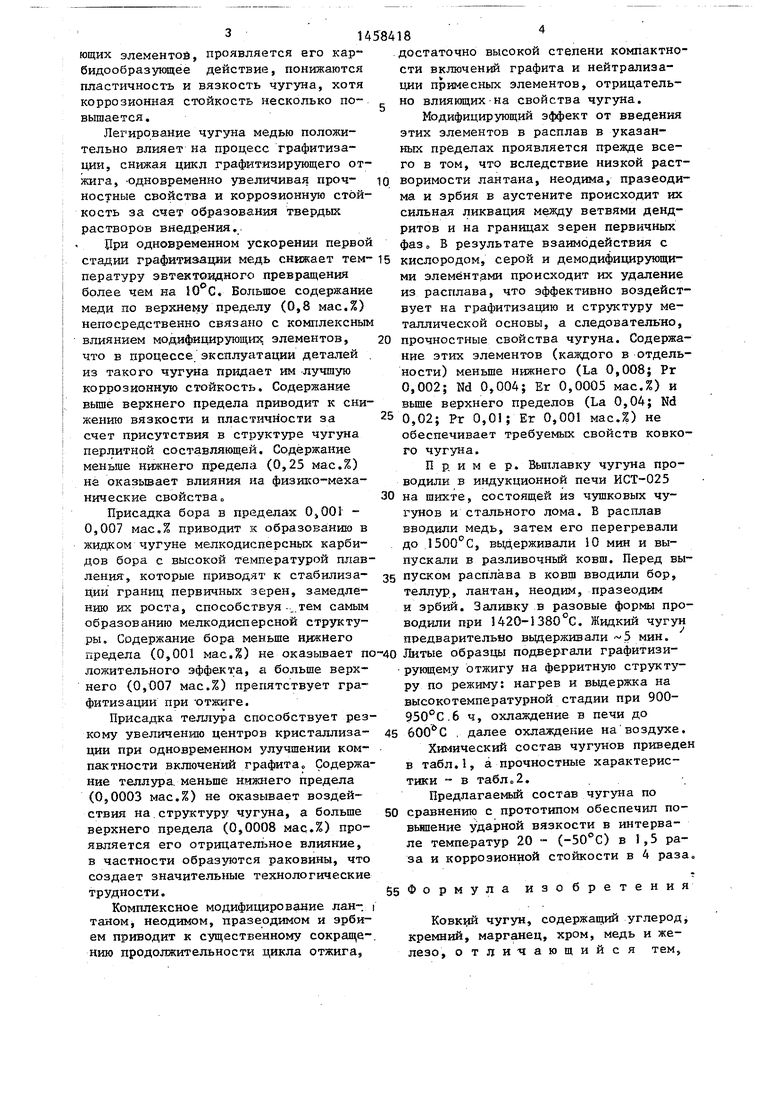

Химический состав чугунов приведен в табл.1, а прочностные характеристики в табл1 2.

Предлагаемый состав чугуна по 50 сравнению с прототипом обеспечил по- вьнпение ударной вязкости в интервале температур 20 - (-50°С) в 1,5 раза и коррозионной стойкости в 4 раза.

55 Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, хром, медь и железо, отли-чающийся тем.

кислородом, серой и демодифицирующи- ми элементами происходит их удаление

достаточно вь1сокой степени компактности включений графита и нейтрализации примесных элементов, отрицательно влиянлцих на свойства чугуна.

Модифицирующий эффект от введения этих элементов в расплав в указанных пределах проявляется прежде всего в том, что вследствие низкой растворимости лантана, неодима, празеодима и эрбия в аустените происходит их сильная ликвация между ветвями денд- ритов и на границах зерен первичных фаз о В результате взаимодействия с

из расплава, что эффективно воздействует на графитизацию и структуру металлической основы, а следователь но, прочностные свойства чугуна. Содержание этих элементов (каждого в отдельности) меньше нижнего (La 0,008; Рг 0,002; Nd 0,004; Er 0,0005 мас.%) и вьппе верхнего пределов (La 0,04; Nd

0,02; Pr 0,01; Er 0,001 мас.%) не обеспечивает требуемых свойств ковкого чугуна.

П РИМ е р. Выплавку чугуна проводили в индукционной печи ИСТ-025

на шихте, состоящей из чушковых чу- гунов и стального лома. В расплав вводили медь, затем его перегревали до , выдерживали 10 мин и выпускали в разливочный ковш. Перед выеодимормы пр ий чугу

5 мин.

950°С.6 ч, охлаждение в печи до 45 , далее охлаждение на воздухе.

Химический состав чугунов приведен в табл.1, а прочностные характеристики в табл1 2.

Предлагаемый состав чугуна по 50 сравнению с прототипом обеспечил по- вьнпение ударной вязкости в интервале температур 20 - (-50°С) в 1,5 раза и коррозионной стойкости в 4 раза.

55 Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, хром, медь и железо, отли-чающийся тем.

что, с целью повышения ударной вязкости и коррозионной стойкости, он дополнительно содержит бор, теллур, лантан, неодим, лразерд|Ф1 и эрбий при следующем соотношении компонентов, MaCoJf:

Углерод2,15-2,85

Кремний1,1-1,6

Марганец 0,01-0,09

Иаметюй2,101,350,400,)0

Предпагв- емый

12,,10,010,01

22,501,350,0&0,04

32,851,60,090,08

Хром

Медь

Бор

Теллур

Лантан

Неодим

Празеодим

Эрбий

Железо

0,01-0,08 0,25-0,80 0,001-0,007 0,0003-0,0008 0,008-0,04 0,004-0,02 0,002-0,01 0,0005-0,001 Остальное

т е л R ц I

0,03

0,1 0,03 0,05 Остальквв

0,004 0,002 0,0005 - 0,008 0,в07 0,001 - 0,02 0,01 0,0008 Таблица 2

| Авторское свидетельство СССР № 648638, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU844637A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-07-22—Подача