1

(21)4236444/31-08; 4236445/31-08

(22)27.04.87

(46) 30.05.90. Бюл. № 20

(71)Куйбышевский политехнический институт им. В.В. Куйбышева

(72)М.А. Аранзон

(53)621.941.1 (088.8)

(56)Махачек Т.В. и др. Металлографический метод опредепения глубины поверхностного наклепа. - Заводская лаборатория. М. , 1970, № 12.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ЗОНЫ РЕЗАНИЯ

(57)Изобретение относится к обработке металлов резанием и может найти применение при определении характеристик зоны резания. Целью изобретения является повышение точности определе- ния характеристик зоны резания. Для этого задают толщину среза и передний

угол инструмента, а затем получают микрошлиф корня стружки, по которому оиределяют угол сдвига, после чего определяют начальную точку кривой выпучивания на обрабатываемой поверхности, по которой находят угол между плоскостью резания и направлением максимальной сдвиговой деформации в срезаемом слое. Длину распространения пластической деформации впереди режущего инструмента определяют по выражению 1 (2ctgX - ()-a, дпину контакта стружки г передней ловерхногтью инструмента - по выражению Со (2ctgX - ctgp + tpj) (cosV - sin у ) + 1 /cosj1 -a, i де а- толщина среза; Х - угол, определяющий направление максимальной сдвиговой деформации, р( - угол сдвига в срезаемом слое; fl - передний струмента. 3 ил„

3

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения корней стружки | 1989 |

|

SU1699720A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СЖАТИЯ СРЕЗАЕМОГО СЛОЯ ПРИ ФОРМИРОВАНИИ ЭЛЕМЕНТА СТРУЖКИ | 2011 |

|

RU2460986C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ | 2012 |

|

RU2514251C2 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| СПОСОБ РЕЗАНИЯ | 2013 |

|

RU2555694C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ РЕЗАНИЯ | 2012 |

|

RU2538068C2 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 1995 |

|

RU2088379C1 |

| Способ обработки резанием круглым вращающимся резцом | 1985 |

|

SU1342599A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

Изобретение относится к обработке металлов резанием и может найти применение при определении характеристик зоны резания. Целью изобретения является повышение точности определения характеристик зоны резания. Для этого задают толщину среза и передний угол инструмента, а затем получают микрошлиф корня стружки, по которому определяют угол сдвига, после чего определяют начальную точку кривой выпучивания на обрабатываемой поверхности, по которой находят угол между плоскостью резания и направлением максимальной сдвиговой деформации в срезаемом слое. Длину распространения пластической деформации впереди режущего инструмента определяют по выражению L36E=(2CTGX - CTGβ1).A, длину контакта стружки с передней поверхностью инструмента по выражению C0=[(2CTGX - CTGβ1 + TGγ) . (COSγ - SINγ) + 1/COSγ].A, где A - толщина среза

X - угол, определяющий направление максимальной сдвиговой деформации

β1 - угол сдвига в срезаемом слое

γ - передний угол инструмента. 3 ил.

Изобретение относится к обработке металлов резанием и найдет применение при исследованиях процесса резания.

Цель изобретения - повышение точности определения упруго-пластической зоны и расширение области применения способа путем определения длины контакта стружки с передней поверхностью инструмента.

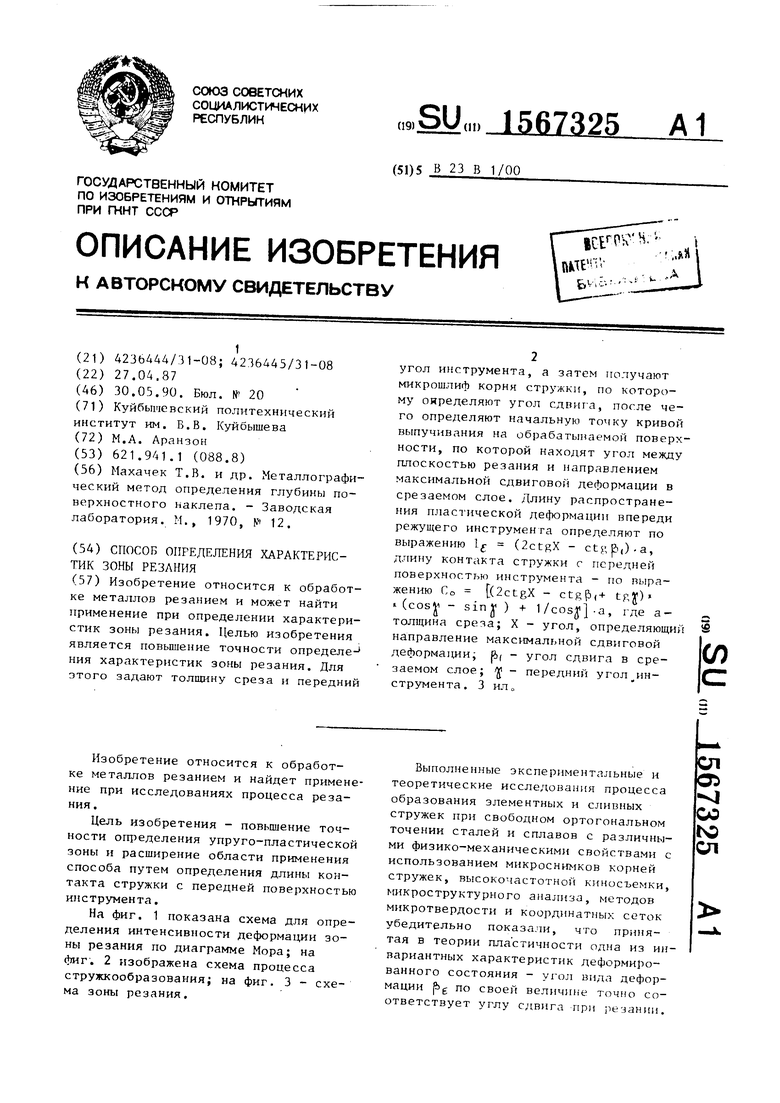

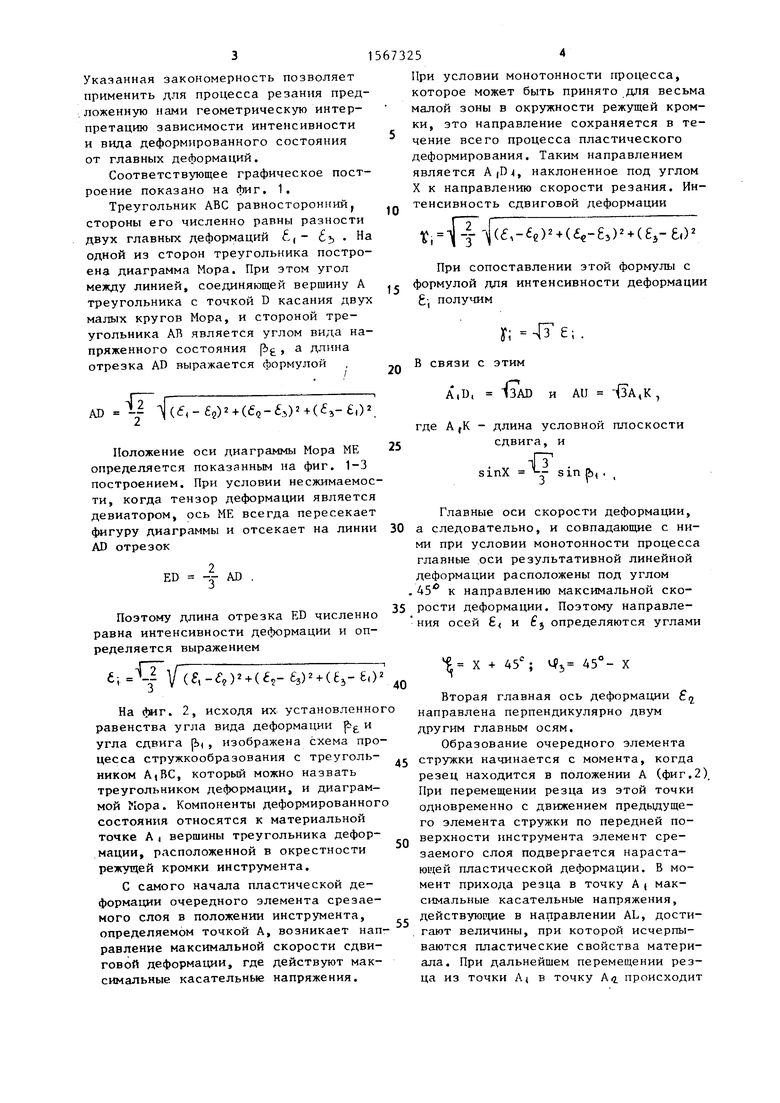

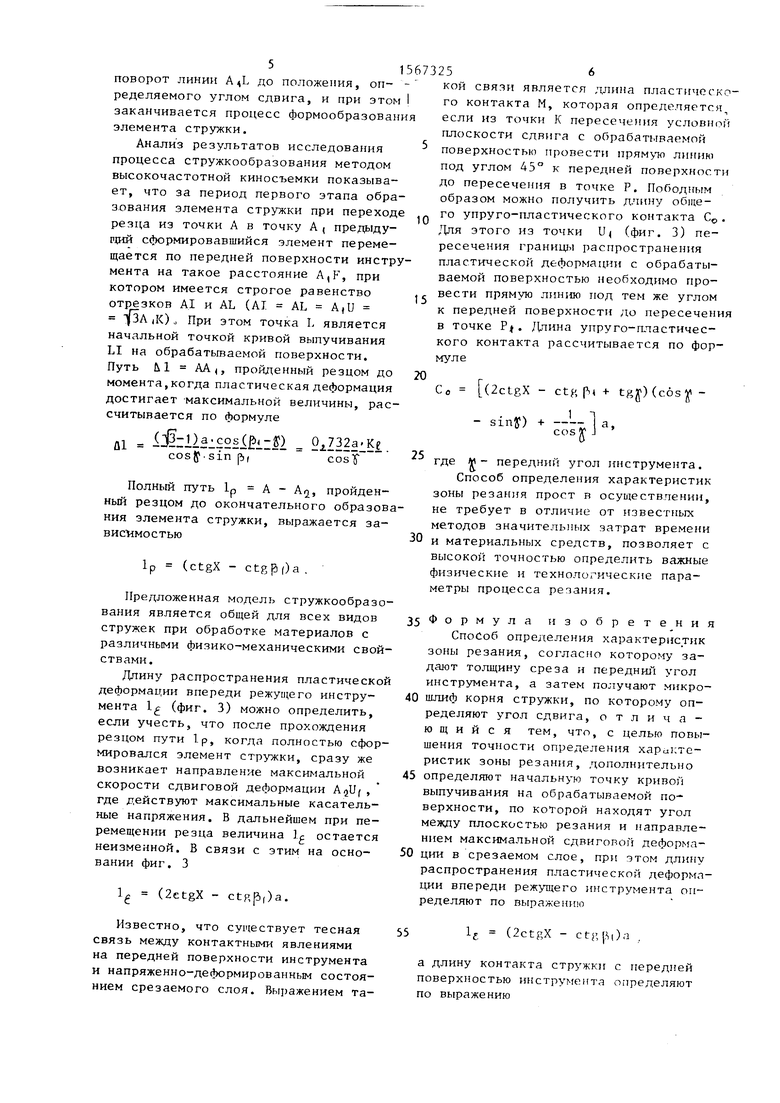

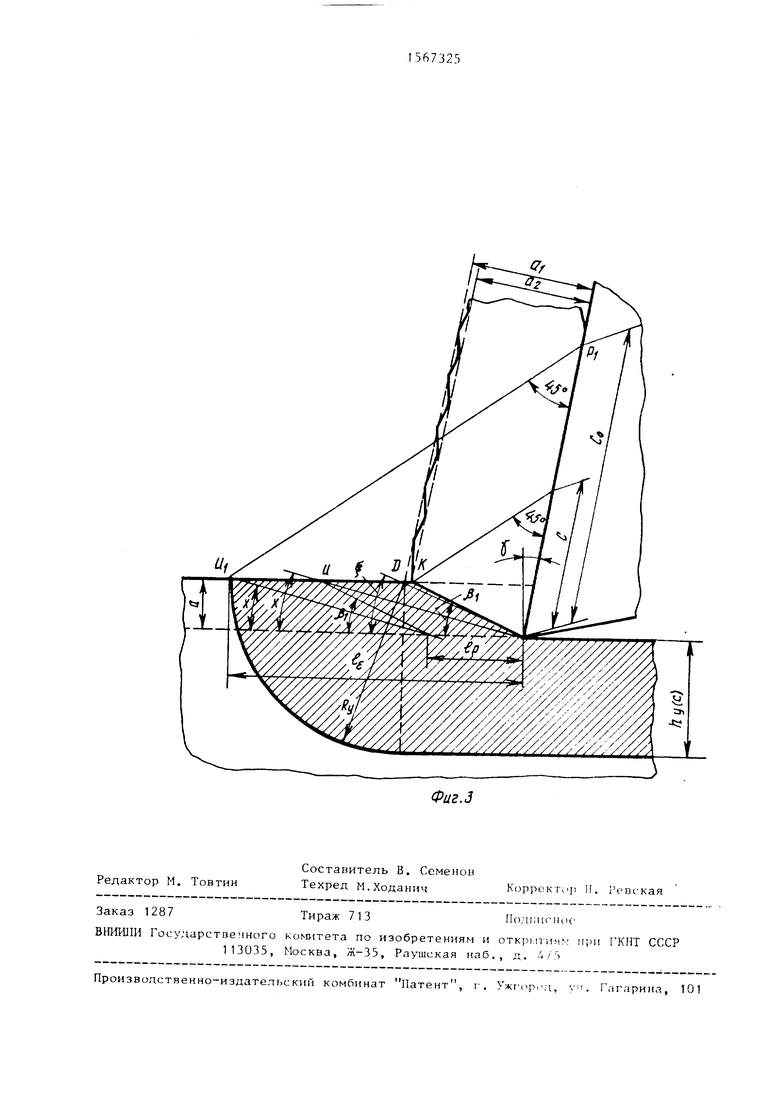

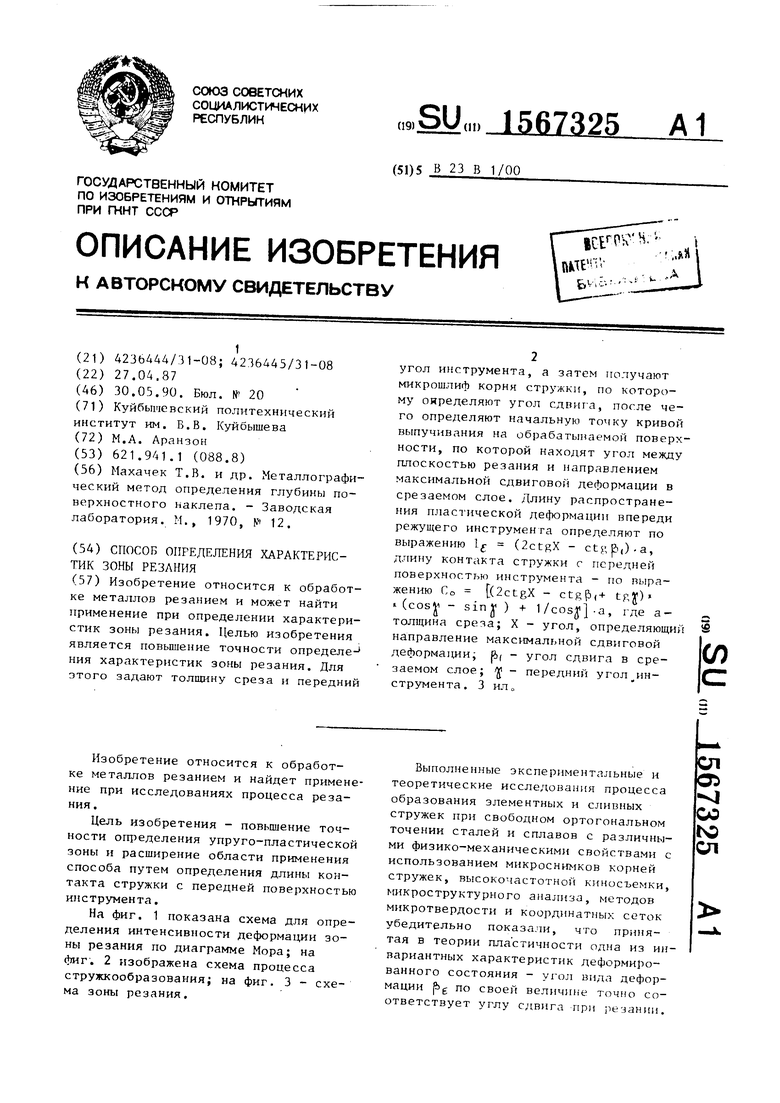

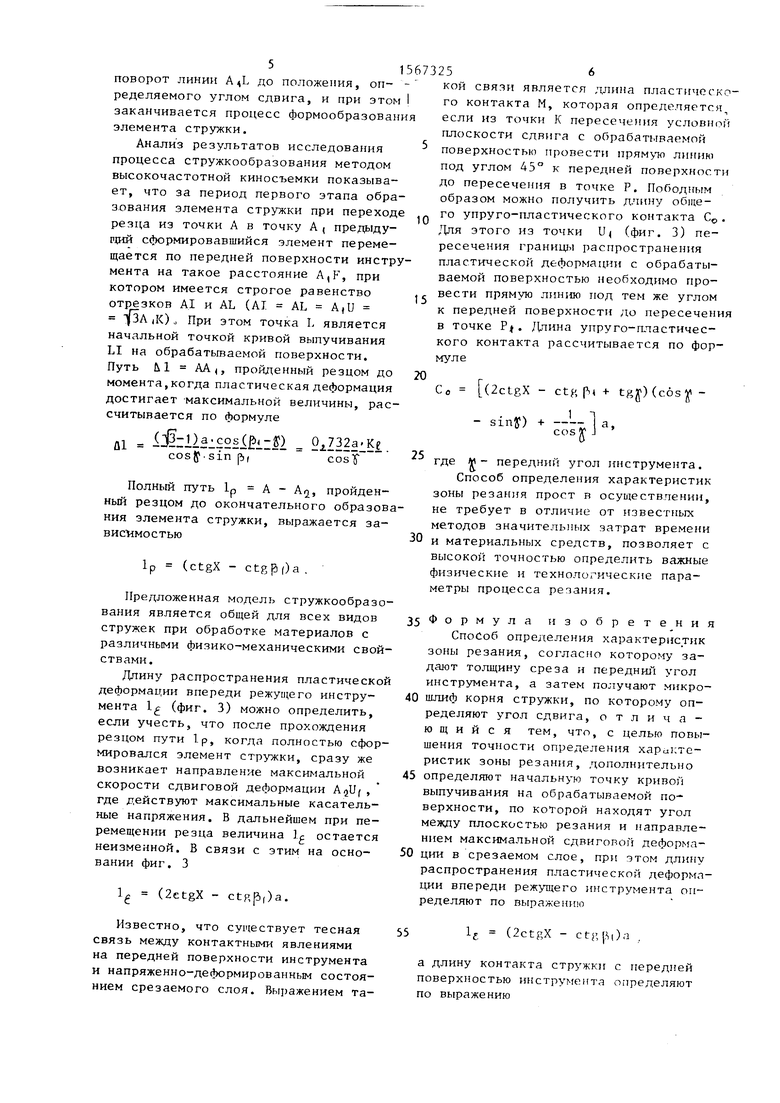

На фиг. 1 показана схема для определения интенсивности деформации зоны резания по диаграмме Мора; на фиг. 2 изображена схема процесса стружкообразования; на фиг. 3 - схема зоны резания.

Выполненные экспериментальные и теоретические исследования процесса образования элементных и сливных стружек при свободном ортогональном точении сталей и сплавов с различными физико-механическими свойствами с использованием микроснимков корней стружек, высокочастотной киносъемки, мнкроструктурного анализа, методов мнкротвердости и координатных сеток убедительно показали, ч го принятая в теории пластичности одна из инвариантных характеристик деформированного состояния - yiол вида деформации по своей величине точно соответствует углу сдвига при резании.

СЛ

о J

GO N3

СЛ

Указанная закономерность позволяет применить для процесса резания предложенную нами геометрическую интерпретацию зависимости интенсивности и вида деформированного состояния от главных деформаций.

Соответствующее графическое построение показано на фиг. 1.

Треугольник ABC равностороннийг стороны его численно равны разности двух главных деформаций Ј, - Ј, . На одной из сторон треугольника построена диаграмма Мора. При этом угол между линией, соединяющей вершину А треугольника с точкой D касания двух малых кругов Мора, и стороной треугольника АВ является углом вида напряженного состояния Ј, а длина отрезка AD выражается формулой

AD

Wi

() + (cVЈ3)+(cVe()2.

Положение оси диаграммы Мора ME определяется показанным на фиг. 1-3 построением. При условии несжимаемости, когда тензор деформации является девиатором, ось ME всегда пересекает фигуру диаграммы и отсекает на линии AD отрезок

ED -

AD

Поэтому длина отрезка ED численно равна интенсивности деформации и определяется выражением

/гг

3

Јt -I V (Ј,-)2+(-Јз)2 + а3-е)2

На фиг. 2, исходя их установленног равенства угла вида деформации рЈ и угла сдвига Ь( , изображена схема процесса стружкообразования с треугольником AtBC, который можно назвать треугольником деформации, и диаграммой Мора. Компоненты деформированного состояния относятся к материальной точке А | вершины треугольника деформации, расположенной в окрестности режущей кромки инструмента.

С самого начала пластической деформации очередного элемента срезаемого слоя в положении инструмента, определяемом точкой А, возникает направление максимальной скорости сдвиговой деформации, где действуют максимальные касательные напряжения.

5673254

При условии монотонности процесса, которое может быть принято для весьма малой зоны в окружности режущей кромки, это направление сохраняется в течение всего процесса пластического деформирования. Таким направлением является A|D.|, наклоненное под углом X к направлению скорости резания. Интенсивность сдвиговой деформации

10

;,{№

Ј()2 + (Ј«-Јз)2 + (Ј3-Ы:

При сопоставлении этой формулы с формулой для интенсивности деформации Ј получим

У; 4Те;.

В связи с этим

A.D, (ЗАО и AU -(ЗА,к,

где А |К - длина условной плоскости сдвига, и

.-&

sinX

sin (b,

Главные оси скорости деформации, а следовательно, и совпадающие с ними при условии монотонности процесса главные оси результативной линейной деформации расположены под углом

,45 к направлению максимальной скорости деформации. Поэтому направле ния осей Ј и Ј} определяются углами

0

5

0

5

1 X + 45

VM 45°- X

Вторая главная ось деформации Ј направлена перпендикулярно двум другим главным осям.

Образование очередного элемента стружки начинается с момента, когда резец находится в положении А (фиг.2) При перемещении резца из этой точки одновременно с движением предыдущего элемента стружки по передней поверхности инструмента элемент срезаемого слоя подвергается нарастающей пластической деформации. В момент прихода резца в точку А ( максимальные касательные напряжения, действующие в направлении AL, достигают величины, при которой исчерпываются пластические свойства материала. При дальнейшем перемещении резца из точки AI в точку А,, происходит

51567325

поворот линии до положения, оп- - кой связи является длина пластическо- ределяемого углом сдвига, и при этом I го контакта М, которая определяется заканчивается процесс формообразования

элемента стружки.

5

Анализ результатов исследования процесса стружкообразования методом высокочастотной киносъемки показывает, что за период первого этапа образования элемента стружки при переходе резца из точки А в точку А ( предыдущий сформировавшийся элемент перемещается по передней поверхности инструмента на такое расстояние A,F, при котором имеется строгое равенство отрезков AI и AL (AT AL A|U ЗА(К)о При этом точка L является начальной точкой кривой выпучивания LI на обрабатываемой поверхности. Путь Ы АА, пройденный резцом до момента,когда пластическая деформация достигает максимальной величины, рассчитывается по формуле

10

15

20

если из точки К пересечения условной плоскости сдвига с обрабатываемой поверхностью провести прямую линию под углом 45° к передней поверхности до пересечения в точке Р. Пободным образом можно получить длину общего упруго-пластического контакта С0. Для этого из точки U (фиг. 3) пересечения границы распространения пластической деформации с обрабатываемой поверхностью необходимо провести прямую линию под тем же углом к передней поверхности до пересечения в точке Р|. Длина упруго-пластического контакта рассчитывается по формуле

С0 (2ctgX - ctg |M + tgyMcosy - - Siny) +

Д1

L&:D.i.B°s( 2iZ32aiKЈ.

cosJf sin pf

Полный путь Ip A - A2, пройденный резцом до окончательного образования элемента стружки, выражается зависимостью

1р (ctgX - ctg(3f)a .

Предложенная модель стружкообразования является общей для всех видов стружек при обработке материалов с различными физико-механическими свойствами.

Длину распространения пластической деформации впереди режущего инструмента .Ј (фиг. 3) можно определить, если учесть, что после прохождения резцом пути 1р, когда полностью сформировался элемент стружки, сразу же возникает направление максимальной скорости сдвиговой деформации , где действуют максимальные касательные напряжения. В дальнейшем при перемещении резца величина 1р остается неизменной. В связи с этим на основании фиг. 3

1 (2etgX - ctp,p,)a.

Известно, что существует тесная связь между контактными явлениями на передней поверхности инструмента и напряженно-деформированным состоянием срезаемого слоя. Выражением такой связи является длина пластическо- го контакта М, которая определяется

если из точки К пересечения условной плоскости сдвига с обрабатываемой поверхностью провести прямую линию под углом 45° к передней поверхности до пересечения в точке Р. Пободным образом можно получить длину общего упруго-пластического контакта С0. Для этого из точки U (фиг. 3) пересечения границы распространения пластической деформации с обрабатываемой поверхностью необходимо провести прямую линию под тем же углом к передней поверхности до пересечения в точке Р|. Длина упруго-пластического контакта рассчитывается по формуле

С0 (2ctgX - ctg |M + tgyMcosy - - Siny) +

где V- передний угол инструмента.

Способ определения характеристик зоны резания прост в осуществпении, не требует в отличие от известных методов значительных затрат времени и материальных средств, позволяет с высокой точностью определить важные физические и технологические параметры процесса ретания.

Формула изобретения

Способ определения характеристик зоны резания, согласно которому задают толщину среза и передний угол инструмента, а затем получают микрошлиф корня стружки, по которому определяют угол сдвига, отличающийся тем, что, с целью повышения точности определения характеристик зоны резания, дополнительно

определяют начальную точку кривой выпучивания на обрабатываемой поверхности, по которой находят угол между плоскостью резания и направлением максимальной сдвиговой деформации в срезаемом слое, при этом длину распространения пластической деформации впереди режущего инструмента определяют по выражению

55 1Ј (2ctgX - ctr, pi)- .

а длину контакта стружки с передней поверхностью инструмента определяют по выражению

м

Фиг.1

Ъ

Авторы

Даты

1990-05-30—Публикация

1987-04-27—Подача