Изобретение относится к обработке резанием металлов и сплавов, образующих сливную стружку, и предназначено для оптимизации процесса резания

Целью изобретения является повышение точности и стабильности результатов за счет приближения к конкретным технологическим условиям процесса резания.

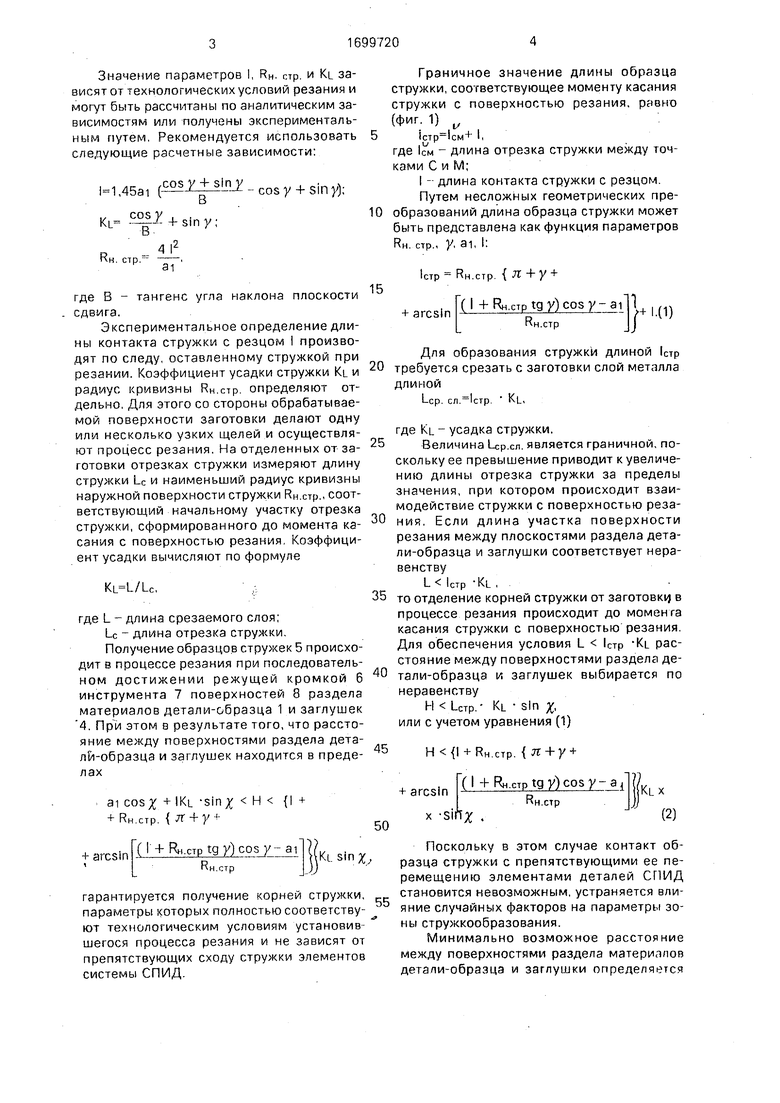

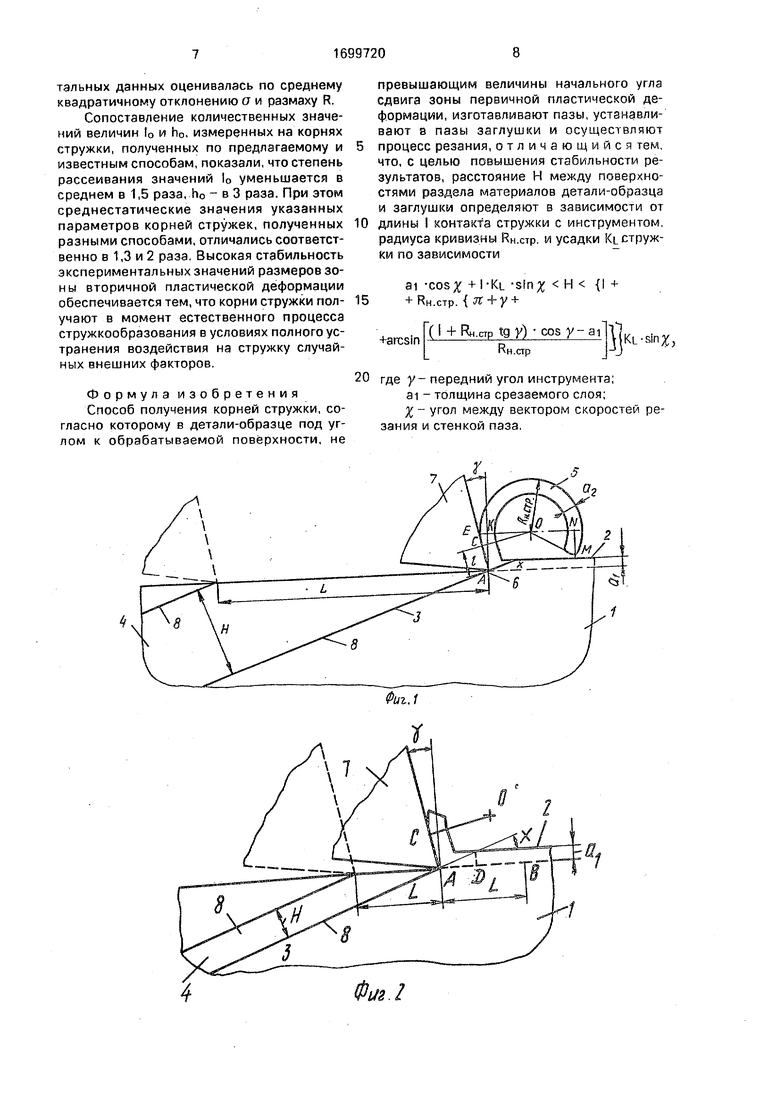

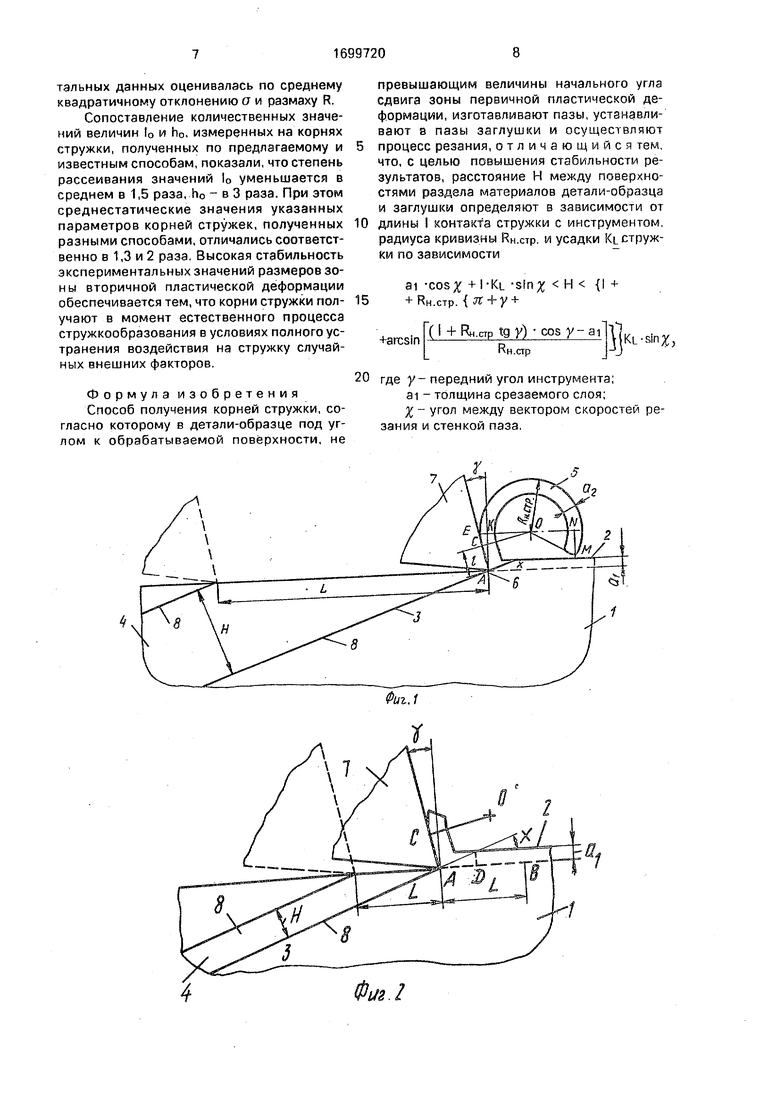

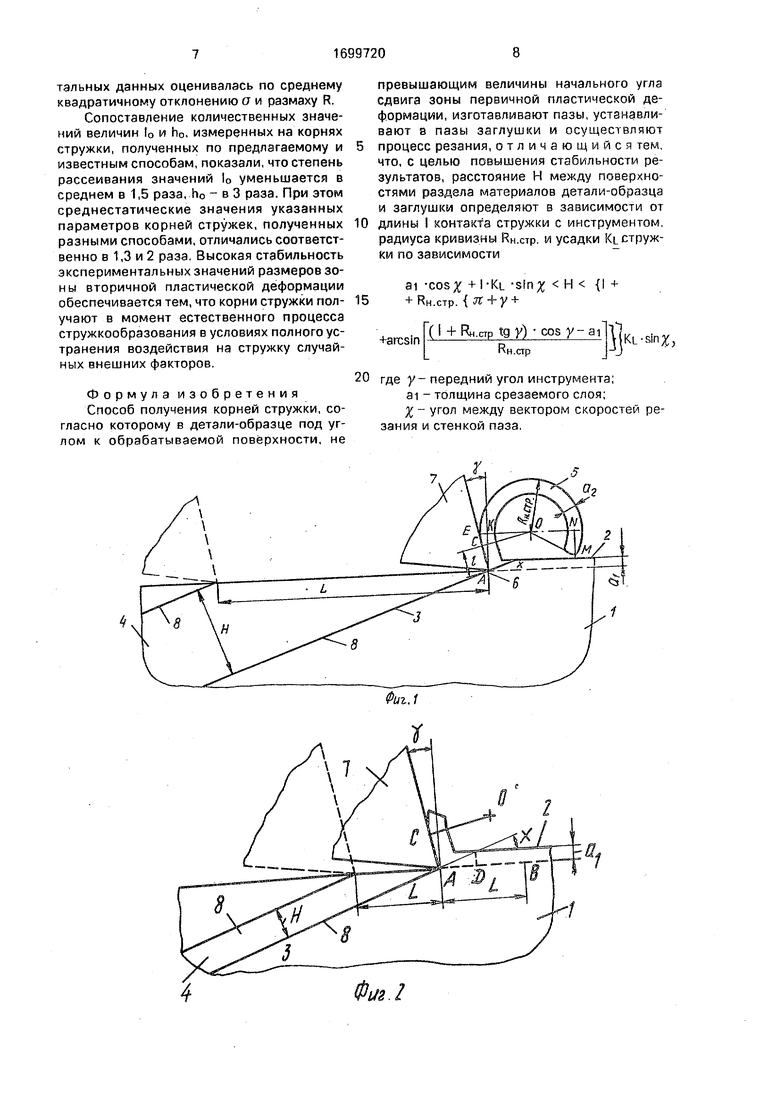

На фиг. 1 представлена схема осуществления способа; на фиг. 2 - то же, при минимальном расстоянии между поверхностями раздела детали-образца и заглушки; на фиг. 3 - обрааец корня стружки.

Способ осуществляется следующим образом.

Для исследуемых режимов резания определяют величину длины контакта стружки с инструментом I, радиус кривизны стружки в нормальной к ее ширине плоскости RH лр ,

усадку стружки Кь В испытуемом образце 1 (фиг. 1 и 2) под углом х к обрабатываемой поверхности 2, меньшим величины начального угла сдвигов первичной пластической деформации, изготавливают пазы 3 шириной Н. Диапазон возможных значений Н выбирается из условия

ai cos# + IKLSin Н {М + RH стр. { я + у +

а

ю

ю

х|

Ю

+ arcsin

Г( I + RH стр tg у) cos у - a i

RH

стр

KL sm

В пазы 3 без зазоров устанавливают и фиксируют пластины-заглушки 4 изготовленные из того же материала, что и матери ал образца. Затем осуществляют процесс резания

Значение параметров I, RH. стр. и KL зависят от технологических условий резания и могут быть рассчитаны по аналитическим зависимостям или получены экспериментальным путем, Рекомендуется использовать следующие расчетные зависимости:

.4581 (- - --cosy + siny); В

1/ C°S У , .

KL -5- + smy;

о

R-4 2

RH. стр.- -.

где В - тангенс угла наклона плоскости сдвига.

Экспериментальное определение длины контакта стружки с резцом I производят по следу, оставленному стружкой при резании. Коэффициент усадки стружки KL и радиус кривизны .стр. определяют отдельно, Для этого со стороны обрабатываемой поверхности заготовки делают одну или несколько узких щелей и осуществляют процесс резания. На отделенных от заготовки отрезках стружки измеряют длину стружки LC и наименьший радиус кривизны наружной поверхности стружки RH.CTP., соответствующий начальному участку отрезка стружки, сформированного до момента касания с поверхностью резания, Коэффициент усадки вычисляют по формуле

,

где L - длина срезаемого слоя;

LC - длина отрезка стружки.

Получение образцов стружек 5 происходит в процессе резания при последовательном достижении режущей кромкой 6 инструмента 7 поверхностей 8 раздела материалов детали-образца 1 и заглушек 4. При этом а результате того, что расстояние между поверхностями раздела детали-образца и заглушек находится в пределах

ai cos% + IKt -sin;Ј Н {I +

+ RH стр. { Я + У +

+ arcsin U + Ц flcos ai

LRHCTPJJ)

гарантируется получение корней стружки, параметры которых полностью соответствуют технологическим условиям установившегося процесса резания и не зависят от препятствующих сходу стружки элементов системы СПИД.

Граничное значение длины образца стружки, соответствующее моменту касания стружки с поверхностью резания, равно (фиг. 1)

0

I/

5ТР

см+ I,

где ICM - длина отрезка стружки между точками С и М;

I - длина контакта стружки с резцом.

Путем несложных геометрических преобразований длина образца стружки может быть представлена как функция параметров RH. стр., у, ai, I:

1стр RH.CTP { Л+У +

+ arcsin

Г( I + RH.CTP tgy)cosy-ai

RH.

стр

+1.(1)

Для образования стружки длиной Стр требуется срезать с заготовки слой металла длиной

Lcp. сл.Нстр KL,

где KL - усадка стружки.

Величина ср.сл. является граничной, поскольку ее превышение приводит к увеличению длины отрезка стружки за пределы значения, при котором происходит взаимодействие стружки с поверхностью резания. Если длина участка поверхности резания между плоскостями раздела детали-образца и заглушки соответствует неравенству

L |CTP-KL,

то отделение корней стружки от заготовки в процессе резания происходит до момента касания стружки с поверхностью резания. Для обеспечения условия L Стр Ki расстояние между поверхностями раздела детали-образца и заглушек выбирается по неравенству

Н .- KL sin X или с учетом уравнения (1)

45

Н {I + RH стр. { 7Г+У +

+ arcsin

Г( I + Рн.стр tg у) cos у - а

RH.

х -Slftx .

стр

KLX

(2)

5

Поскольку в этом случае контакт образца стружки с препятствующими ее перемещению элементами деталей СПИД становится невозможным, устраняется влияние случайных факторов на параметры зоны стружкообразования.

Минимально возможное расстояние между поверхностями раздела материалов детали-образца и заглушки определяется

из условия обеспечения установившегося процесса резания в начальный момент формирования образца стружки. Участок врезания с изменяющимися параметрами резания включает в себя участок AD

31

tg

(фиг. 2), при котором толщина срезаемого слоя изменяется от О в точке А до ai в точке D, и участок DB -Кь соответствующий периоду формирования начального участка стружки в условии постоянной величины ai. В процессе удаления с заготовки участка срезаемого слоя DB длина контакта стружки с резцом монотоно возрастает, достигая величину I, соответствующей ус- тановившемуся процессу резания на исследуемых режимах. Заканчивается процесс формирования начального участка стружки из срезаемого слоя толщиной ai тогда, когда элементарная частица обрабатывав- мого металла переместится из точки D (фиг. 2) в точку С, лежащую на границе контакта стружки с резцом. Начиная с этого момента, процесс перехода срезаемого слоя в стружку полностью стабилизируется. Следовательно, для получения образцов стружки, параметры зоны стружкообрэзо- вания которых соответствовали бы технологическим условиям резания, длина участка поверхности резания между плоскостями раздела детали-образца и заглушки должна соотвествовать неравенству

L)iL + l -KL,

tg

а расстояние между плоскостями раздела

Н ai -со$х + I -Ki sin .

Выполнение условий (1) и (2) гарантирует получение образцов стружки, параметры ко- торых полностью соответствуют технологическим режимам резания и не зависят от препятствующих сходу стружки элементов системы СПИД. Длина образующихся образцов стружек не оказывает влияния на пара- метры зоны стружкообразования и форму стружки. В результате уменьшается разбор исследуемых параметров процесса резания, повышается точность определения связи технологических условий резания с процессами, происходящими в зоне стружкообразования, и на основе этого эффективность оптимизации условий резания.

Экспериментальная проверка способа получения образцов стружки для оптимиза- ции процесса резания осуществлялась на операции строгания в условиях прямоугольного свободного резания. Исследовалась закономерность влияния подачи на длину

пластимес,.ого кон етрухкн с инструментом i0 и толщину зоны вторичной пла стической деформации h0 при обработке стали 45 (ЧВ 190) со скоростью резания м/мин, глубиной ,5 м. Материал режущей пластины резца Т5К10, передний угол

С этой целью в исследуемом диапазоне режимов резания предварительно определялись значения усадки контакта стружки KL, радиуса кривизны стружки RH стр и общей длины контакта стружки с резцом I. Экспериментальным путем в интервале подач ,1-0,4 мм/дв.х. определялся диапазон изменения значений усадки стружки

), радиуса кривизны стружки н.стр.-Ртах н.стр.). общей длины контакта

Стружки С резцом (ImlrHmax).

По формулам

(Klmli

/гэГТНП

1015 20 25 30

35

40 4550 55

Hmm aimax COS X + ImaxKtmax Sln

определялись граничныедля исследуемых условий резания значения расстояний между поверхностями раздела материалов детали- образца и заглушек. Любое из значений Н, входящих в интервал (Hmin, Hmax), позвопяет обеспечить для выбранных условий резания получение корней стружки, соответствующих установившемуся процессу резания и его технологическим условиям.

Угол х как угол, не превышающий величины начального угла сдвига зоны первичной пластической деформации при обработке стали 45, выбирался по формуле

х arctg ,. ЛKL max - Sin у

С учетом результатов предварительных расчетов со стороны наружной поверхности заготовки вышлифовались 6 пазов шириной мм, расположенных под углом % 25° к обрабатываемой поверхности. В пазы без зазоров устанавливались и фиксировались пластины-заглушки, изготовленные из стали 45. Заготовка крепилась на столе строгального станка и осуществлялся процесс резания. В результате эксперимента было получено по 10 корней стружки для каждого значения из ряда толщин срезаемого слоя , i, 0,2; 0,3; 0,4 мм. На корнях стружки замерялась длина пластического контакта I и толщина зоны вторичной пластической деформации Н0. Степень рассеивания экспериментальных данных оценивалась по среднему квадратичному отклонению а и размаху R.

Сопоставление количественных значений величин 10 и ho. измеренных на корнях стружки, полученных по предлагаемому и известным способам, показали, что степень рассеивания значений 0 уменьшается в среднем в 1,5 раза, h0 - в 3 раза. При этом среднестатические значения указанных параметров корней стружек, полученных разными способами, отличались соответственно в 1,3 и 2 раза. Высокая стабильность экспериментальных значений размеров зо- ны вторичной пластической деформации обеспечивается тем, что корни стружки получают в момент естественного процесса стружкообразования в условиях полного устранения воздействия на стружку случайных внешних факторов.

Формула изобретения Способ получения корней стружки, согласно которому в детали-образце под углом к обрабатываемой поверхности, не

0

превышающим величины начального угла сдвига зоны первичной пластической деформации, изготавливают пазы, устанавливают а пазы заглушки и осуществляют процесс резания, отличающийся тем, что, с целью повышения стабильности результатов, расстояние Н между поверхностями раздела материалов детали-образца и заглушки определяют в зависимости от длины I контакта стружки с инструментом, радиуса кривизны RH.cip. и усадки KLстружки по зависимости

ai -cos# + I-KL -sln% Н { +

15+Нн.стр. {7Г + У +

(i + Рн.сгр tg у) cos y-ai

RH.

crp

}}

KL-sinX,

20 где у- передний угол инструмента; ai - толщина срезаемого слоя; % - угол между вектором скоростей резания и стенкой паза,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения корней стружки | 1986 |

|

SU1360902A1 |

| Способ получения корней стружки | 1974 |

|

SU552138A1 |

| Способ определения характеристик зоны резания | 1987 |

|

SU1567325A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СЖАТИЯ СРЕЗАЕМОГО СЛОЯ ПРИ ФОРМИРОВАНИИ ЭЛЕМЕНТА СТРУЖКИ | 2011 |

|

RU2460986C1 |

| Способ определения длины контакта стружки при резании металлов | 1988 |

|

SU1714460A1 |

| Способ определения коэффициента усадки стружки при резании стали | 1988 |

|

SU1714459A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ РЕЗАНИЯ | 2012 |

|

RU2538068C2 |

| Способ получения корня стружки при тангенциальном точении | 1985 |

|

SU1250396A1 |

| Способ определения коэффициента продольной усадки стружки | 1990 |

|

SU1826041A1 |

Изобретение относится к обработке резанием металлов и сплавов, образующих сливную стружку, и предназначено для оптимизации процесса резания Целью изобретения является повышение точности и стабильности результатов за счет приближения к конкретным технологическим условиям процесса резания. При полууении корня стружки в детали-образце под углом к обрабатываемой поверхности, не превышающим величины начального угла сдвига зоны первичной пластической деформации, изготавливают пазы. Устанавливают в пазы заглушки и осуществляют процесс - резания. Расстояние Н между повер но- стями раздела материалов детали-образца и заглушки определяют в зависимости от длины I контакта стружки с инструментом, радиуса кривизны RH стр и усадки KL стружки по зависимости ai -Ki -sin Н {I + RH стр { я+у + arcs in (I -i RH стр.х x tg ycosy : RHCTP - ai : RH , где у- передний угол инструмента; ai - толщина срезаемого слоя; %- угол между вектором скорости резания и стенкой паза. 3 ил.

5

| Способ получения корней стружки | 1986 |

|

SU1360902A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-23—Публикация

1989-08-18—Подача