Изобретение относится к области производства нетканых материалов.

Цель изобретения - повышение качества нетканого материала за счет исключения подлипания нитей при иглопрокалывании .

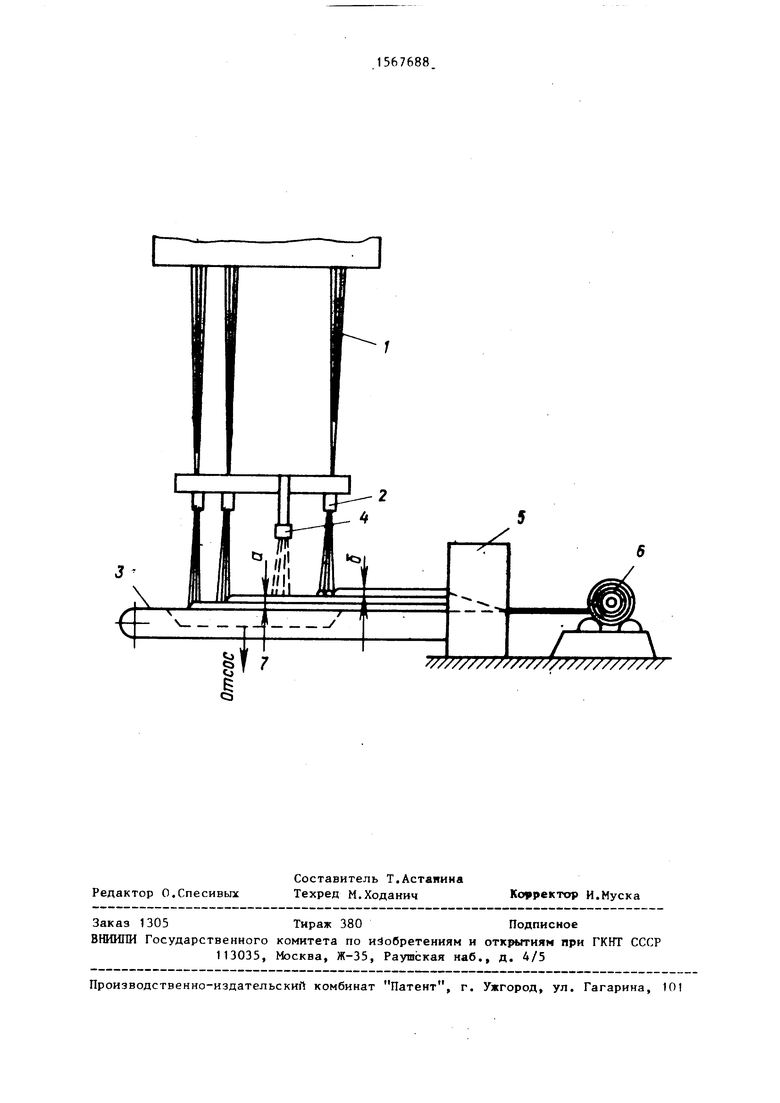

На чертеже представлена технологическая схема получения нетканого материала.

Формуемые из расплава полимера пучки нитей 1 с помощью газодинамических устройств 2 раскладываются на приемном транспорте 3 в холст. Сначала формируют слой холста а, на который наносят замасливатель, например, из форсунок 4, затем еще формируют поверх слой холста Ј. Сформированный таким образом холст иглопрокалывают в иглопробивной машине 5 и наматывают в рулон 6.

Обычно формирование холста ведут на приемном транспортере в зоне действия отсоса 7. Внесение замаслива- теля в этой зоне улучшает его проникновение по толщине холста. Вместе с тем распыленный замасливатель, просасываясь через слой холста, не загрязняет рабочую зону.

Вносят замасливатель в количестве, необходимом для уменьшения трения и исключения порывов нитей, которое зависит от типа замасливателя и свойств полимерных нитей и типа игл.

Сформированный по предложенному способу холст имеет верхний слой и неэамасленных нитей, который при проел оэ

о

00 оо

хождении холста в иглопробивной машине не подлипает.

При иглопрокалывании нити верхнего слоя, захваченные зазубринами, проходят (протягиваются) через замасленные слои, замасливаются сами и замасливают рядом находящиеся нити. Наносится замасливатель и на иглы.

Иглы, выходя из холста, имеют небольшую пленочку на поверхности, но ее достаточно, чтобы протянуть нити через верхние слои холста без разрыва. Это объясняется тем, что верхние слои еще незначительно уплотнены и

трение о нити не вызывает их разрыва. I

При движении игл и захваченных

ими нитей в глубь холста увеличиваются силы трения о нити за счет уплотнения последнего. Однако в этом случае увеличивается и количество замас- ливателя, наносимое на нити и иглы, который уменьшает силы трения о нити, а следовательно,и исключает их, разрыв.

Толщина слоя холста 5, которую формируют на замасленный слой холста, определяется из условия исключения подлипания замасленных нитей к рабочим поверхностям иглопробивной машины. Однако большая толщина слоя 6 не пропитывается замасливателем и происходит разрыв нитей. Толщина слоя холста б зависит от общей толщины (поверхностной плотности массы) холста, диаметра элементарных нитей, вида пучка нитей и составляет не более 15% от общей массы холста.

В таблице приведены результаты получения нетканого материала по

предлагаемому способу (толщина элементарных нитей 0,6 текс, плотность

прокалывания 200 -;, процент внесен- см

ного эамасливателя 0,6%, нити из полипропилена), откуда видно, что предложенный способ получения нетканого материала позволяет по сравнению с известным получить материал и прочнее, и равномернее, так как в нем исключено поцлипание смоченных замасливателем нитей, что приводило к раздергиванию холста в иглопробивной машине.

Формула изобретения

Способ получения нетканого материала из расплавов полимера, при котором формируют расплав в струйки и вытягивают нити с помощью газодинамических устройств, расположенных со- осно с формовочными местами, а из вытянутых нитей формируют по меньшей мере два волокнистых холста, наложенных один на другой, раскладывая полимерные нити на всю ширину приемной поверхности с последующим иглопрокалыванием, отличающийся тем, что, с целью повышения качества нетканого материала за счет исключения подлипания нитей при иглопрокалывании перед формированием второго

слоя волокнистого холста, на первый сформированный слой холста наносят замасливатель, а второй слой волокнистого холста формируют в количестве не более 15% от общей массы нетканого материала.

I

f,

S///7//7///SS777//7//////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нетканого материала из полимерных нитей | 1988 |

|

SU1546525A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ получения волокнистых материалов из расплавов полимера | 1987 |

|

SU1557216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО МАТЕРИАЛА | 1998 |

|

RU2157866C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| Нетканый волокнистый материал | 1980 |

|

SU887651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

Изобретение относится к производству нетканых материалов и позволяет повысить качество нетканого материала за счет исключения подлипания нитей при иглопрокалывании. Способ получения нетканого материала из расплавов полимера включает операции формирования расплава в струйки и вытягивания нити с помощью газодинамических устройств, расположенных соосно формовочным местам, формирование из вытянутых нитей по меньшей мере двух слоев волокнистых холстов, наложенных друг на друга раскладыванием полимерных нитей на всю ширину приемной поверхности с последующим иглопрокалыванием, перед формированием второго слоя волокнистого холста на первый сформированный слой холста наносят замасливатель, второй слой волокнистого холста формируют в количестве не более 15% от общей массы нетканого материала. 1 ил., 1 табл.

| Установка для получения многослойного нетканого материала из расплава полимеров | 1975 |

|

SU562597A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-30—Публикация

1988-04-22—Подача