| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатая передача | 1983 |

|

SU1132091A1 |

| Составное зубчатое колесо внутреннего зацепления | 2023 |

|

RU2831553C1 |

| Составное зубчатое колесо | 1990 |

|

SU1762057A1 |

| Составное зубчатое колесо | 1980 |

|

SU983359A1 |

| Зубчатое колесо | 1980 |

|

SU1025948A1 |

| Зубчатое колесо | 1989 |

|

SU1703901A1 |

| Мотор-колесо транспортного средства | 1980 |

|

SU867706A1 |

| Способ испытаний зубчатых колес на контактную усталость зубьев | 1991 |

|

SU1826010A1 |

| Способ исследования деформативности элементов зубчатых колес | 1987 |

|

SU1446447A1 |

| Зубчатая испытательная передача | 1988 |

|

SU1601537A1 |

Изобретение относится к машиностроению, к способам изготовления зубчатых передач с выровненной по линии контакта зубьев колес нагрузкой. Цель - повышение надежности передачи с постоянной рабочей нагрузкой - достигается за счет увеличения долговечности соединения элементов передачи. В зацепление с колесом 7 вводят составное колесо из дисков 1-5, установленных на ступице 6 с возможностью относительного окружного смещения. На контактирующие поверхности дисков 1-5 и ступицы 6 предварительно нанесено легкоплавкое вещество 8. Каждый диск подпружинивают в окружном направлении. Далее нагревают колесо из дисков 1-5, а передачу нагружают статической нагрузкой, равной рабочему моменту. В результате диски 1-5 под нагрузкой взаимно смещаются, занимая положение, соответствующее равномерному распределению нагрузки по ширине составного колеса. Остывающее и кристаллизующееся вещество 8 жестко скрепляет диски 1-5 и ступицу 6. После этого нагрузку снимают и убирают подпружинивающие диски 1-5 элементы. В результате получают передачу с зацеплением колес, не сопряженных по ширине в ненагруженном состоянии и сопряженных под нагрузкой. 1 ил.

//// ////J Z4 -t

Изобретение относится к машиностроению, к способам изготовления зубчатых передач с выравненной по линии контакта зубьев колес нагрузкой.

Цель изобретения - повышение надежности передачи с постоянной рабочей на грузкой путем увеличения долговечности соединения элементов передачи.

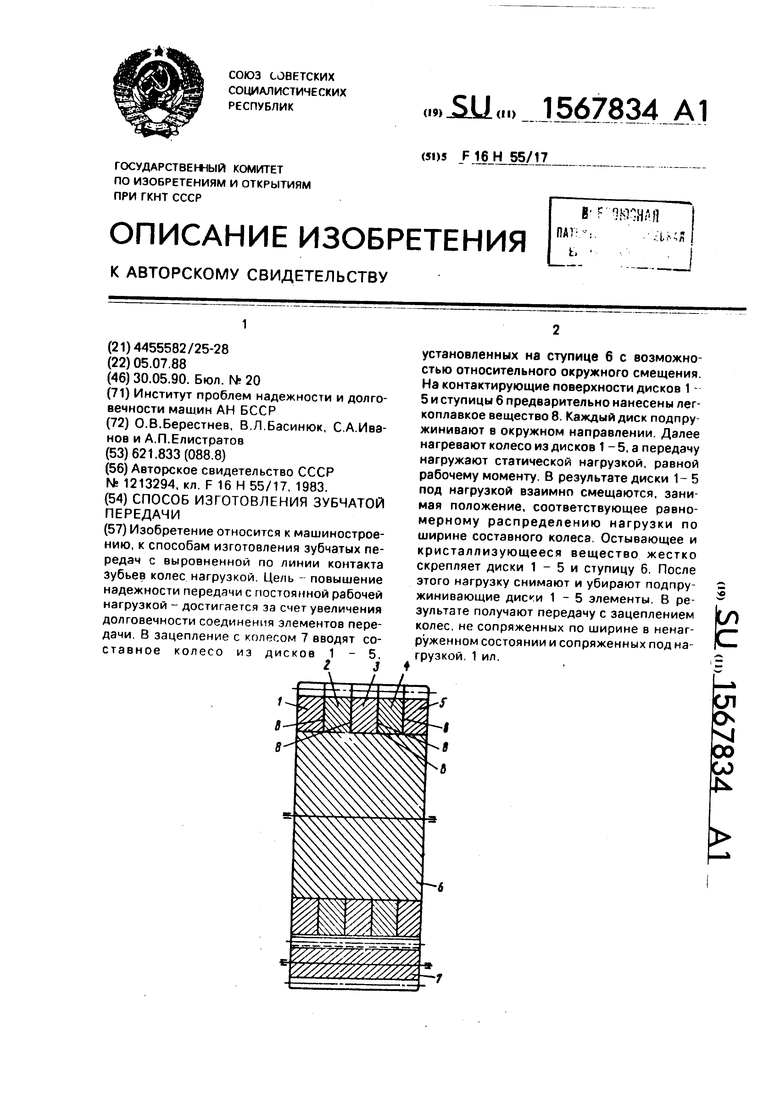

На чертеже изображена зубчатая передача.

Зубчатая передача состоит из двух зацепляющихся зубчатых колес, одно из которых выполнено в виде пакета соосных зубчатых дисков 1-5, установленных на ступице 6. Другое колесо выполнено цельным. Способ изготовления зубчатой передачи заключается в выполнении колеса в виде пакета соосных зубчатых дисков 1 - 5 (например, совместной обработкой дисков в пакете) и установке их на ступице 6 с возможностью взаимного упругого окружного смещения, например, с подпружиниванием (не показано) в окружном направлении. Предварительно, на взаимообращенные торцы дисков 1 - 5 и посадочную поверхность ступицы 6 наносится легкоплавкое вещество 8. Далее колесо из дисков 1-5 вводят в зацепление с колесом 7, нагревают колесо до расплавления вещества 8 и нагружают передачу статически, прикладывая к колесу 7 момент, равный рабочему. Поскольку каждый из дисков 1 - 5 подпружинен в окружном направлении, то статическая нагрузка на них компенсируется деформацией соответствующих пружин (не показаны). Диски 1 - 5 под нагрузкой смещаются друг относительно друга в окружном направлении, занимая положение, соответствующее равномерному распределению нагрузки по ширине пакета. Остывающее и кристаллизующееся вещество 8 жестко скрепляет диски 1 - 5 между собой и со ступицей 6. После этого статическую нагрузку снимают, а пружины (не показаны) убирают. В результате получают передачу с зацеплением колес, не сопряженных по ширине в ненагруженном состоянии и сопряженных под нагрузкой.

Вещество 8 обеспечивает долговечное соединение дисков 1 - 5 между собой и со ступицей 6, что в целом повышает надежность передачи.

При консольном креплении колеса 7 толщина дисков 1 - 5 выбирается не более 0,2 диаметра их делительной окружности, а

при симметричном расположении опор колеса 7 - 0,4 упомянутого диаметра. Это обеспечивает равномерность распределения нагрузки по ширине каждого диска.

П рим ер. Для апробации способа были

изготовлены цельнометаллическое зубчатое колесо с модулем 5 мм, числом зубьев 20 и шириной зубчатого венца 100 мм и составное зубчатое колесо из 4 дисков шириной по

25 мм каждый, имеющих модуль 5 мм и число зубьев 20. Механическую обработку зубчатых дисков осуществляли в пакете. В последующем их взаимное расположение не изменяли. Зубья зубчатых колес цементировали и закаливали до поверхностной твердости 56-62 HRC. Диски соединялись между собой и со ступицей посредством припоя ПОС-60. К цельному зубчатому колесу крикладывали момент 2,2-10 мН, а

каждый диск составного зубчатого колеса затормаживали упругим элементом с жесткостью 5,25-104 Н/мм. Составное зубчатое колесо нагревали до 180°С, после чего их смещали друг относительно друга с обеспечением равномерного распределения нагрузки по длине контактных линий, После этого составное зубчатое колесо охлаждали. Последующее тензометрирование зубьев при номинальных режимах нагружения

показало, что изготовление зубчатой передачи в соответствии с предлагаемым способом обеспечивает практически равномерное распределение нагрузки по длине контактных линий (неравномерность распределения нагрузки не превышала 4 - 7%).

Формула изобретения

Способ изготовления зубчатой передачи, включающий выполнение одного из колес в виде пакета соосных зубчатых дисков, установку их на ступице колеса с возможностью взаимного упругого окружного смещения и ввод колеса в зацепление с другим колесом передачи, отличающийся тем, что, с целью повышения надежности передачи с постоянной рабочей нагрузкой за счет увеличения долговечности соединения

элементов, после ввода колес в зацепление передачу нагружают статически рабочей нагрузкой, жестко скрепляют диски между собой и со ступицей, после чего рабочую нагрузку снимают.

| Зубчатое колесо | 1983 |

|

SU1213294A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-05—Подача