Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных сравнительных испытаниях на контактную усталость зубьев с построением левой ветви кривой усталости.

Цель изобретения - ускорение испытаний.

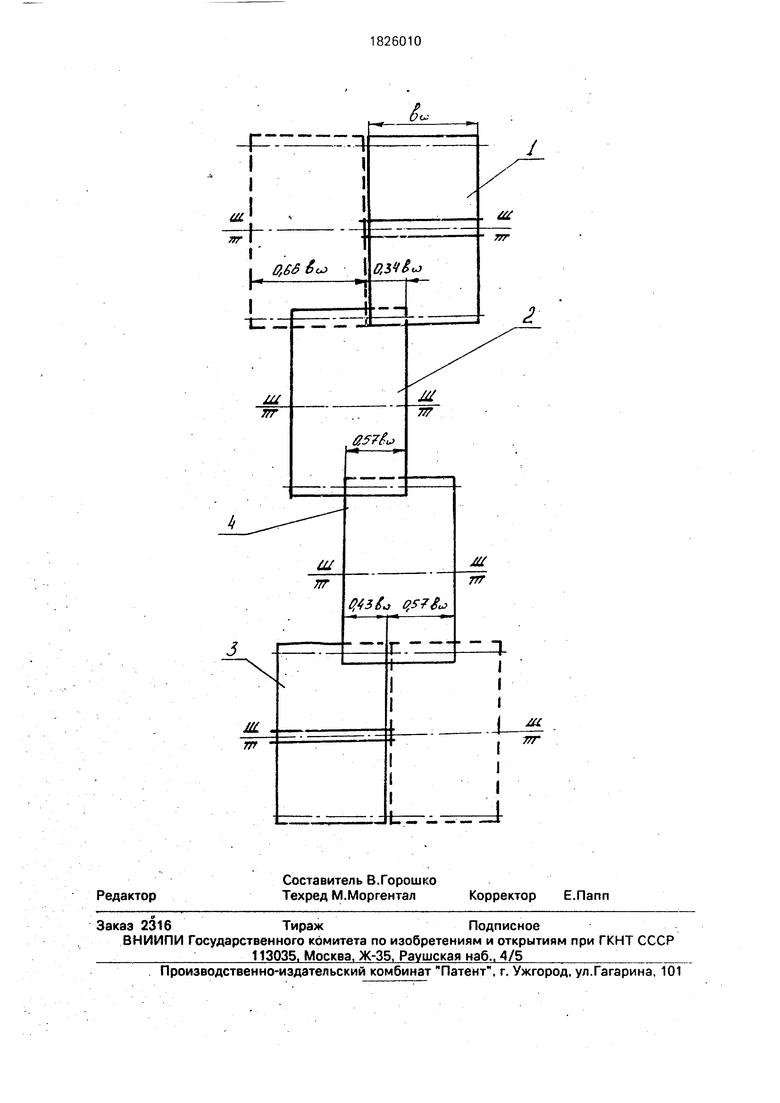

На чертеже показана схема установки испытуемых зуЬчатых колес.

При исследованиях испытуемые зубчатые колеса соединяются в цепочку последовательно зацепляющихся шестерен, имеющих рабочие ширины: в первом сопряжении - 0, , во втором - 0,57 Ьо , в

третьем - 0, (такая последователь-Момент Т создает на ширине 0,34

ность необязательна, но более удобна, по-Ьш контактные напряжения 1,4 аннть В

скольку обуславливает минимальное числосоответствии с ГОСТ 21354-75 сдвижек при испытаниях). Замыкает цепоч- 1

ку технологическое колесо.5 Он - 22,4 ZH ZM Ze - х

Рабочие ширины выбраны исходя изз

следующего.х у Т . (и + 1 ) . к . к . к

При испытаниях на контактную уста-Ьши сс нр w

лость зубьев с построением левой ветви

кривой усталости усредненный показатель toгде аа) d межосевое расстояние, и - 1 степени влияния контактных напряженийпередаточное отношение, а„ 1,4 7„|1тЬ на число циклов наработки может быть при-Отсюда

нят равным 6. 9т

Отсюда1,9&а„нть 502 2й Z& ZЈ 1/d2 -jf- x

RRК15 Ш

О Ni oЈ N2 0§ N3,8

где oi - максимальные планируемые кон- J H/3

тактные напряжения при отсутствии схва-или тывания. как правило, не превышающие 1,4d2 bn о2

(7н1,ть ,т.е. ffi 1,4crHiimb . Минимальные ,9-10 4-jg2

контактные напряжения для левой ветви н ZM ZF-Кна KH/J KnV

кривой усталости ориентировочно равны

1,05-1,1 сгнить . Поскольку удобно иметьЗубчатые колеса испытываются до разрушекратные величины NL N2, N3 (например, Naния контактных поверхностей, после чего

а 6 (sj 25сАвига|отся на величину Ьш в противопо 5 NI, N3 2Ni), то (-щ) -щ 5 иложном исходному сдвигу направлении с

в мвведением в зацепление ранее ненагружен(-i) т-р 2, откуда а 1,3 с иличгных участков зубьев (колеса после сдвига

31 « «о оспоказаны на фиг. 1 пунктиром). При этом

--1,08 сгнить ,Т1 -1,1203 или од-1,25первым разрушается первое сопряжение с

аН,ть , т.е. все три уровня нагружения оиbwi 0 34 Ьа) . Ведущее зубчатое колесо 1

практически равномерно распределяются всмещается относительно ведомого колеса 2

диапазоне контактных напряжении (1,05-(колесо 2 неподвижно) с образованием ранее

1.4) а.нншь .наиболее характерном для ле-неработавшими участками зубьев Ьоцвой ветви кривой усталости. Поскольку „, Се и о

квадраты контактных напряжений обратно Ьо. Вторым разрушается третье сопряпропорциональны рабочим ширинам, весь-жение с ь« ° 43 ь в нем смещается в

ма удобно, чтобы сумма Ьод + Ь(щ быланаправлении противоположном исходному

равна Ь« (в ряде случаев это позволяет пол-технологическое зубчатое колесо 3 введениучить еще одну дополнительную точку кри- 40еМ В зацеплен с но.вых У стков зубьев и обвой усталости на одно испытание). Тогда 4°Разованием рабочей ширины ,57 Ьш

.. Сопрягаемое зубчатое колесо 4 остается не. 0,746; bft 0.43 Ьш иЬщц подвижным в осевом направлении. Послед0)2 (%ним разрушается зубчатое зацепление

Ьди $...зубчатых колес 2 и 4 с Ьо% 0,43 Ьш Это

0.57 Ьа. Аналогично .83 или 458 цел0м дает три точки левой ветви кривой

b о 34 Ьй)усталости. При необходимости в паре 2 и 4

1 осуществляется сдвижка с образованием

г,Ьшо 0,57 Ьш и испытания ведутся до раз- После установки шестерен со смещени-п

ем на заданную ширину они приводятся во 50РУшения пары колес 2 и 4 и получения чет, вращение (крутящий момент подводится квертои точки Однако это менее удобно, так

первому испытуемому зубчатому колесу) икак в это слУчае тРебУется сдвинуть также

нагружаются моментом Т (нагружающийи колесо J.

момент прикладывается к технологическо-D

му зубчатому колесу).55 в исходной схеме сдвижка колес с Ьо,,

и Ьод осуществляется в одном направлеВеличина нагружающего момента Т on-нии- чтобы компенсировать радиальные сиределяется исходя из следующих соображе-лы и исключить влияние малой величины

ний. на результате испытаний.

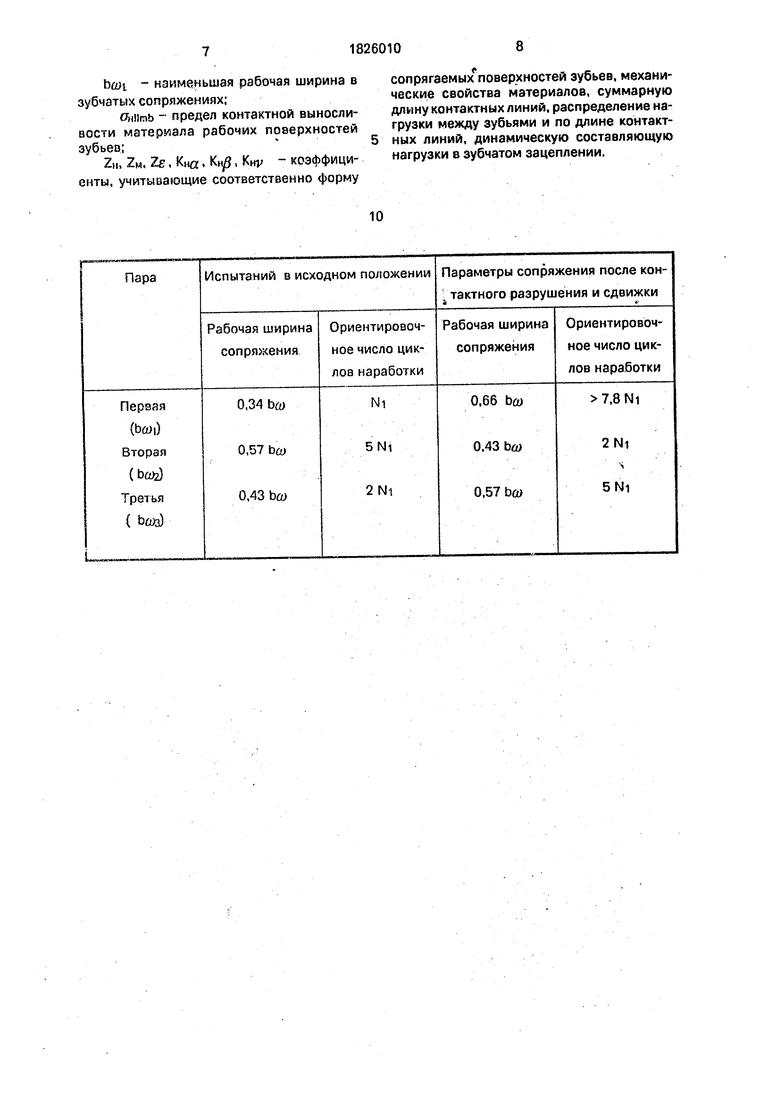

Величины исходных и последующих сдвижек и ориентировочные величины цик- лов наработки первой, второй и третьей пары, поясняющие способ, приведены в таблице. Ее анализ показывает, что несмотря на неизбежное рассеивание результатов испытаний способ гарантирует получение как минимум трех точек кривой усталости, обеспечивая ускорение испытаний примерно в 1,6 раза.

После завершения испытаний для построения кривой усталости рассчитываются либо эквивалентные сдвигам по ширине контактные напряжения, либо нагружающие моменты.

Контактные напряжения рассчитываются по формуле

J d

сгН1.2,з 63,2 ZH Zv Ze -т x

xV

bWl23 Кн« KHЈ 1.2.3 KHV 1.2.3

где bca 1,2.3 уточненные по результатам испытаний величины рабочих ширин соответственно первого, второго, третьего зубчатого сопряжений;

Кнд, КНу31,2,3 . KHV 1,2,3 - расчетные уточненные коэффициенты, учитывающие неравномерность распределения нагрузки между зубьями и по длине контактных линий, а также динамические составляющие нагрузки в первом, втором и третьем сопряжении;

d - диаметр делительной окружности испытуемого зубчатого колеса;

Т - нагружающий момент.

Аналогично рассчитываются моменты Ti.2,,5 x

КГ4

2 (Г Он 1.2.3

Z2 ZM ZЈ Кна Ky/ 1,2,3 н V 1.2,3

Пример. Испытывались зубчатые колеса, имеющие следующие параметры: модуль m 2 мм, число зубьевг 42, рабочая ширина зубчатого венца Ьш - 9 мм, материал - сталь 40Х, термообработки - закалка ТВЧ до НРС 48...52.

Рассчитывались рабочие ширины и нагружающий момент: 0,34 bo Змм,

bftfc 0,57 bco 5,1 мм, Ьсоз 3,9 мм. Т 4,9 -10 4х

422 3 1052

1кГм

1.762 -86,62 -0.872 1 1 1.2 Испытания осуществлялись на стенде с разомкнутым силовым контуром при частоте вращения 750 об/мин.

Наработка до контактного разрушения составила: первым сопряжением - 1,06 -10 циклов нагружения, вторым сопряжением - 49 106 циклов нагружения, третьим - 26- 106 циклов нагружения. После разрушения первого и третьего сопряжений зубчатые колеса (первое и технологическое) смещались в осевом направлении на 9 мм. Таким образом за 49 -106 циклов нагружения ( 1090

0 ч) были получены три точки кривой усталости на трех уровнях нагружения.

При исследованиях известными спосо- бами на это понадобилось бы (10,6 + 26 + 49) 106 85-6 106 циклов нагружения( 1900ч),

5 т.е. срок испытаний сократился примерно в 1,7 раза. Таким образом, способ может быть эффективно использован для ускорения испытаний на контактную усталость зубчатых колес без каких-либо ограничений по их точ0 ности, скорости и коэффициенту перекрытия.

Формула изобретения Способ испытаний зубчатых колес на контактную усталость зубьев, заключаю5 щийся в том, что по крайней мере одно испытываемое колесо вводят в зацепление с технологическим колесом со смещением по ширине венца, прикладывают к технологическому колесу нагружающий момент и вра0 щают взаимодействующие колеса до разрушения контактирующих поверхностей, по которому судят о контактной прочности, отличающийся тем, что, с целью ускорения испытаний, в зацепление с испы5 тываемым зубчатым колесом вводят со сме- щением по ширине венцов два последовательно зацепляющихся испытываемых зубчатых колеса, значения рабочей ширины box , и bcjj в зубчатых за0 цеплениях выбирают равными соответственно Ьйл 0,34Ьо ,bflj2 0,43Ьш и buJ3 0,57 bo), где Ьсо - полная рабочая ширина испытываемых зубчатых колес, пос еле разрушения контактирующих поверхностей каждого из зацеплений составляющие его зубчатые колеса смещают на величину Ьса в противоположную первоначальному смещению направлению и вводят в зацепQ ление ранее ненафуженные поверхности зубьев, а величину нагружающего момента в процессе испытаний выбирают из соотношения

,- Т 4,

2Л

d ОнМтЬ

Л

2 . 72 Ју Јм

lЈ- Кн« Кн/3 К„у

где d - диаметр делительной окружности испытываемых зубчатых колес;

Ьш{. наименьшая рабочая ширина в зубчатых сопряжениях;

ОнПпЬ предел контактной выносливости материала рабочих поверхностей зубьев;

ZH, ZM. Ze, Кна. КнЈ, KHV коэффициенты, учитывающие соответственно форму

сопрягаемых поверхностей зубьев, механические свойства материалов, суммарную длину контактных линий, распределение нагрузки между зубьями и по длине контакт- ных линий, динамическую составляющую нагрузки в зубчатом зацеплении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Стенд В.А.Стадника для испытания зубчатых передач по замкнутому силовому контуру | 1988 |

|

SU1700385A1 |

| Устройство для усталостных испытаний зубчатых колес | 1989 |

|

SU1746241A1 |

| Зубчатое колесо для испытаний на контактную усталость | 1988 |

|

SU1608450A1 |

| Зубчатая передача для усталостных испытаний | 1988 |

|

SU1580204A1 |

| Способ испытания зубчатых колес на контактную усталость | 1989 |

|

SU1721458A1 |

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| Способ испытания по схеме замкнутого контура составных зубчатых колес | 1985 |

|

SU1295258A1 |

| Способ испытания зубчатых колес на выносливость | 1981 |

|

SU1010490A1 |

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1988 |

|

SU1597660A1 |

Использование: испытательная техника для ускоренных сравнительных испытаний на контактную усталость зубьев с построением левой ветви кривой усталости. Сущность изобретения: по крайней мере одно испытуемое колесо вводят в зацепление с технологическим колесом со смещением по ширине венца, прикладывают к технологическому колесу нагружающий момент и вра- щают взаимодействующие колеса до разрушения контактирующих поверхностей, в зацепление с испытуемым колесом вводят со смещением по ширине венцов два последовательно зацепляющихся испытуемых зубчатых колеса, значения рабочей ширины , DOE и Ьодз в зубчатых зацеплениях выбирают равными соответственно Ьо)1 0,34bcu , Ьад 0,43bw , Ьшз H),57bfi) , где Ьа)- полная рабочая ширина испытуемых зубчатых колес после разрушения контактирующих поверхностей каждого из зацеплений составляющие его зубчатые колеса смещают на величину Ьо в противоположную первоначальному смещению направлении и вводят в зацепление ранее ненагруженные поверхности зубьев. Величину нагружающего момента в процессе испытаний выбирают из соотношения Т 4,9 -10 4d2 hui -ойнть/ /ZH2 -2м-2 -Кна -КнЈ -KHV где d - диаметр делительной окружности -испытуемых зубчатых колес; наименьшая рабочая ширина в зубчатых сопряжениях; 7н11ть - предел контактной выносливости материала рабочих поверхностей зубьев; ZH, ZM, Ze, К на , К Hfi , К нv - коэффициенты, учитывающие соответственно форму сопрягаемых поверхностей зубьев, механические свойства материалов, суммарную длину контактных линий, распределение нагрузки между зубьями и по длине контактных линий, динамическую составляющую нагрузки в зубчатом зацеплении. 1 ил. 00 ю ON О

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методика ускоренных сравнительных испытаний цилиндрических зубчатых колес | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-24—Подача