Изобретение относится к акустическими методам неразрушающего контроля и может быть использовано при контроле паяемых и свариваемых соединений в процессе их изготовления для выявления непропаев и непроваров.

Цель изобретения - повышение достоверности контроля за счет учета изменения чувствительности вследствие нагрева соединения и индивидуальных особенной геометрических размеров соединяемых деталей.

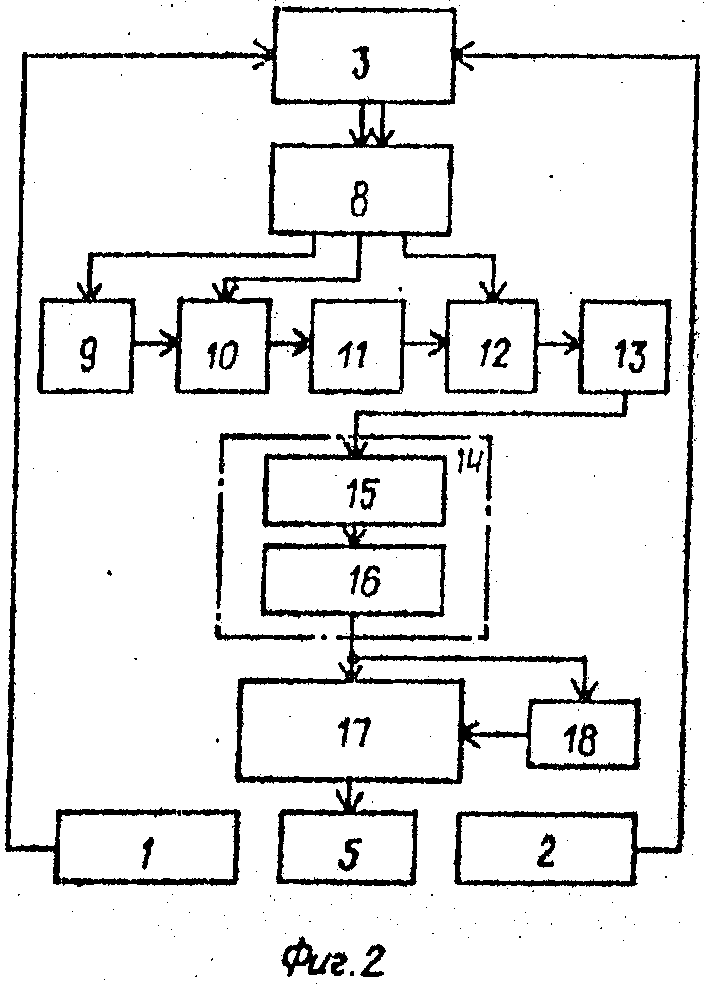

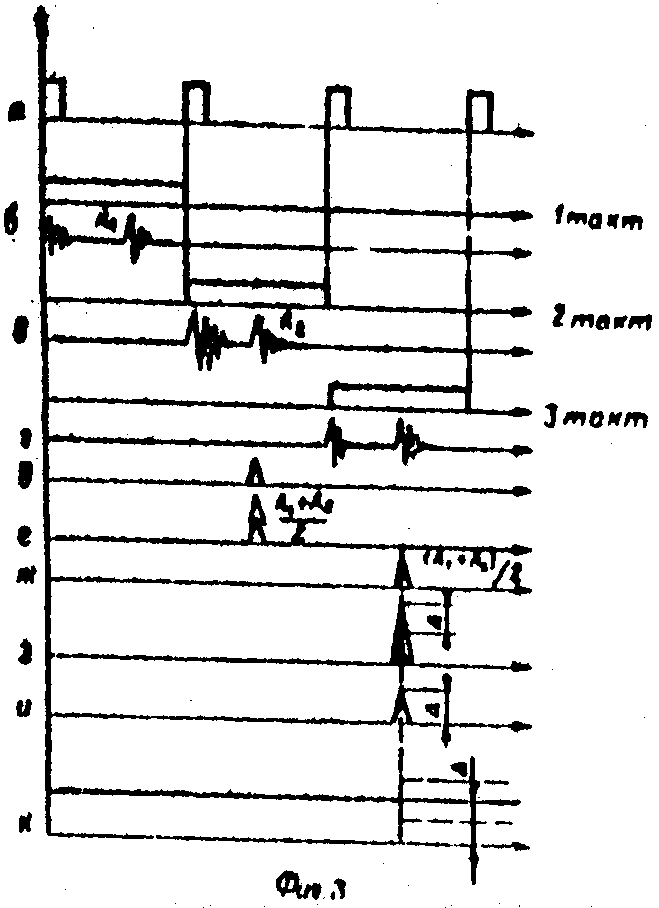

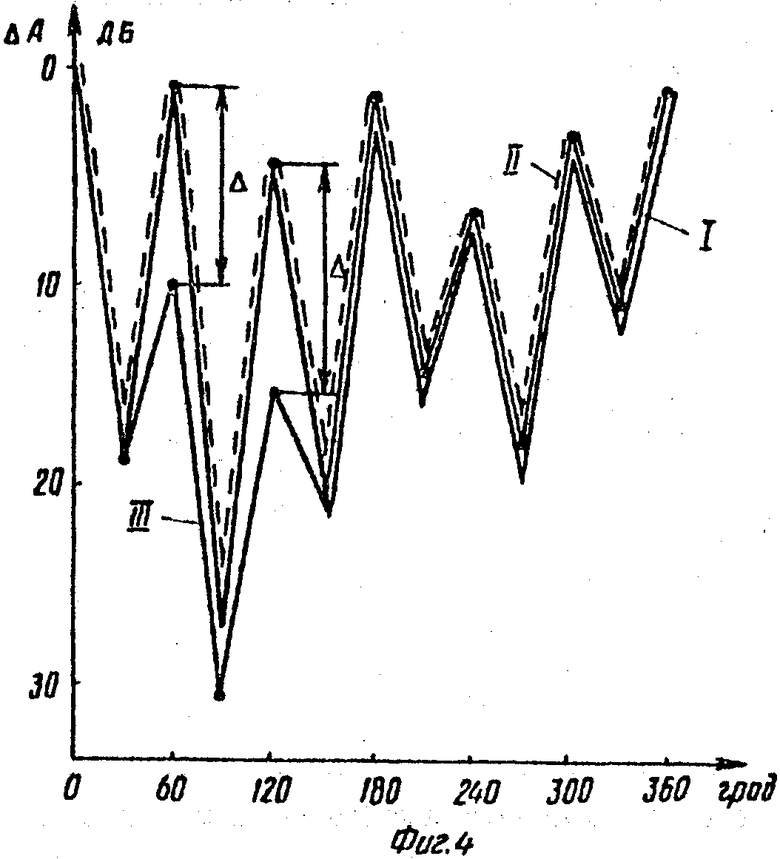

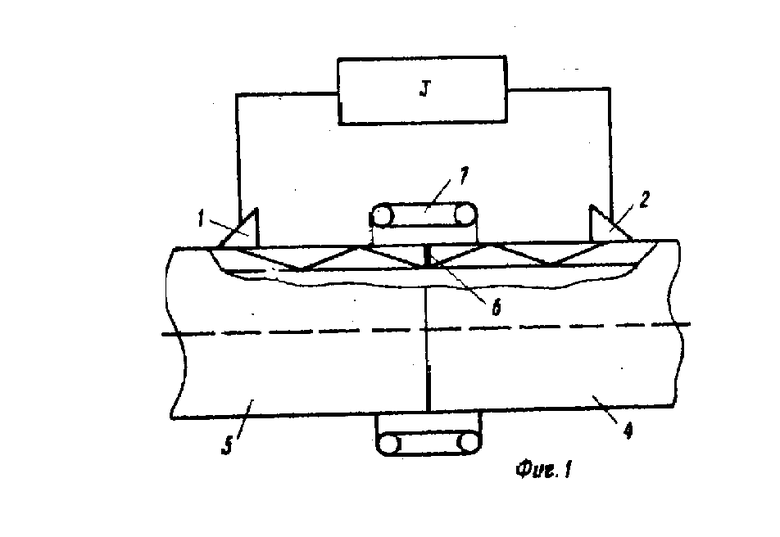

На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 - блок-схема устройства, с помощью которого реализуется предлагаемый способ; на фиг. 3 - временная диаграмма формирования управляющего сигнала; на фиг. 4 - зависимость изменения амплитуд А сигналов по периметру трубы (кривая I - амплитуда сигнала, прошедшего через нагретую до температуры пайки зону соединяемой трубы; кривая II - среднее значение амплитуд сигналов, отраженных от нагретых до температуры пайки торцов трубы; кривая III - амплитуда сигнала, прошедшего через зону соединения после расплавления припоя).

На схеме реализации способа представлены два пьезоэлектрических преобразователя 1 и 2, электрически соединенные с двухканальным дефектоскопом 3, две части 4 и 5 изделия, соединяемые паяемым швом 6, и осуществляющий нагрев шва 6 индуктор 7. На блок-схеме устройства представлены соединенный с аналоговым и управляющим выходами дефектоскопа коммутатор 8 и последовательно соединенные первый блок 9 задержки, сумматор 10, второй блок 11 задержки, первый блок 12 сравнения, второй блок 13 сравнения и формирователь 14 управляющего напряжения, включающий пиковый детектор 15 и усилитель 16 мощности. Первый выход коммутатора 8 пдключен к блоку 9 задержки, второй выход - к второму входу сумматора 10, третий выход - к второму входу блока 12 сравнения. Выход формирователя 14 соединен с входами генератора 17 тока высокой частоты и таймером 18, выход которого соединен с вторым входом генератора 17. Выход генератора 17 соединен с индуктором. На временных диаграммах представлены следующие сигналы: а - синхронизирующие импульсы дефектоскопа 3; б - сигнал на выходе преобразователя 1 в первый такт периода посылок зондирующих сигналов; в - сигнал на выходе преобразователя 2 во второй такт посылки зондирующих сигналов; г - сигнал при приеме преобразователем 2 колебаний, излучаемых преобразователем 1; д - сигнал на выходе блока 9 задержки; е - сигнал на выходе сумматора 10; ж - сигнал на выходе блока 11 задержки; з - сигнал блока 12 сравнения; и - сигнал на выходе блока 12 сравнения; к - импульс управления на выходе блока 14 формирователя управляющего напряжения.

Предлагаемый способ заключается в следующем.

В процессе получения неразъемного монолитного соединения излучают импульсы ультразвуковых (УЗ) колебаний с одной и с другой сторон соединения. Принимают с каждой стороны соединения отраженные соединяемыми поверхностями эхо-сигналы и прошедшие через соединение импульсы УЗ колебаний и измеряют их амплитуды А1, А2 и А0 соответственно. Находят параметр Δ= А0-(А1+А2)/2 и с его помощью определяют качество соединения.

Предлагаемый способ реализуется следующим образом.

Пьезопреобразователи 1 и 2 устанавливают на каждой из частей 4 и 5 изделия по обе стороны паяемого шва 6. Включают индуктор 7, с помощью которого осуществляют процесс пайки. В процессе нагрева шва 6 постоянно производят излучение и прием импульсов УЗ колебаний. Включают преобразователь 1 по совмещенной схеме, с его помощью вводят в часть 5 изделия импульсы УЗ колебаний и принимают отраженный разделкой кромки паяемого шва 6 эхо-сигнал. С помощью дефектоскопа 3 измеряют амплитуду А1 этого сигнала. Затем включают преобразователь 2 по совмещенной схеме, с его помощью вводят в часть 4 изделия импульсы УЗ колебаний и принимают отраженный разделкой кромки пpямого шва 6 эхо-сигнал. С помощью дефектоскопа 3 измеряют амплитуду А2 этого сигнала. Эхо-сигнал с выхода преобразователя 1 через коммутатор 8 поступает на вход блока 9 задержки, где задерживается на время, соответствующее совпадению этого эхо-сигнала с эхо-сигналом с выхода преобразователя 2. Оба эхо-сигнала затем поступают в сумматор 10, на выходе которого получают сигнал, пропорциональный величине (А1+ А2)/2. После этого включают преобразователь 1 в режиме излучателя, преобразователь 2 - в режиме приемника и принимают прошедшие через шов 6 колебания амплитудой А0. Сигнал с выхода сумматора поступает в блок 11 задержки, где задерживается на время, соответствующее совпадению этого сигнала с сигналом, прошедшим через шов 6. Сигналы с амплитудами А0 и (А1+А2)/2 одновременно поступают на входы блока 12 сравнения. На выходе блока 12 получают разность этих сигналов Δ= А0-(А1+А2)/2. Далее этот сигнал поступает на второй блок 13 сравнения, где осуществляется сравнение этой разницы с сигналом амплитудой А3, соответствующей качественному соединению. Если разницаΔ больше А3, то шов 6 является качественным, формирователь 14 вырабатывает сигнал, поступающий на генератор 17 и прекращающий процесс нагрева. Если разница меньше А3, сигнал с блока 13 поступает на формирователь 14, который преобразует детектором 15 импульсные сигналы в постоянное напряжение, управляющее работой генератора 17 и включающее таймер 18. Генератор 17 регулирует режим работы индуктора 5 и соответственно режим нагрева. По прошествии заданного времени, если разница Δ остается меньше А3, таймер 18 отключает генератор 17, нагрев прекращается, а шов 6 бракуется. На фиг. 4 представлены результаты прозвучивания паяного соединения трубы диаметром 57 мм с толщиной стенки 5 мм. После контроля паяный шов 6 подвергается вскрытию. В точках 60 и 180о обнаружены дефекты, размер которых пропорционален величине параметра Δ .

При реализации данного способа учитываются изменение направления распространения УЗ колебаний из-за изменения скорости УЗ колебаний в анизотропных или неравномерно нагретых материалах, изменение затухания УЗ колебаний в нагреваемом металле, изменение угла ввода УЗ колебаний из-за изменения скорости распространения волн в материалах призмы при ее нагреве или износе контактной поверхности, отклонение направления распространения УЗ колебаний, обусловленное допусками на геометрические размеры соединяемых деталей, частичное нарушение акустического контакта и неточность установки преобразователей относительно шва.

(56) Дефектоскопия, 1975, N 6, с. 29-32.

Авторское свидетельство СССР N 926600, кл. G 01 N 29/04, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1992 |

|

RU2018815C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1993 |

|

RU2057329C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЗАТУХАНИЯ ПРОДОЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ В МАТЕРИАЛЕ | 2005 |

|

RU2301420C2 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

Изобретение относится к акустическим методам неразрушающего констроля. Цель изобретения - повышение достоверности контроля за счет учета изменения чувствительности вследствие нагрева соединения и индивидуальных особенностей геометрических размеров соединяемых деталей. Пьезопреобразователи 1 и 2 устанавливают по обе стороны паяемого шва 6. В процессе пайки поочередно включают пьезопреобразователи 1 и 2 в совмещенном режиме и измеряют амплитуды эхо-сигналов от кромки паяемого шва 6. Затем включают пьезопребразователи 1 и 2 в теневом режиме и и змеряют амплитуду сигнала, прошедшего через шов 6. По измеренным амплитудам определяют качество соединения. 4 ил.

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ, заключающийся в излучении импульсов ультразвуковых колебаний с одной стороны соединения в процессе его получения, приеме прошедших через соединение импульсов ультразвуковых колебаний, измерении амплитуды А0 принятых импульсов и определении качества соединения по измеренной амплитуде, отличающийся тем, что, с целью повышения достоверности контроля, дополнительно излучают импульсы ультразвуковых колебаний с противоположной стороны соединения в процессе его получения, принимают с каждой стороны соединения отраженные соединяемыми поверхностями эхо-сигналы, измеряют амплитуды А1 и А2 принятых эхо-сигналов, а качество соединения определяют с учетом амплитуд принятых эхо-сигналов по величине параметра

Δ = Ao-  . .

. .

Авторы

Даты

1994-04-30—Публикация

1988-06-15—Подача