Изобретение относится к промышленному транспорту и может быть использовано для передачи изделий из строительных материалов, например асбестоцемент ных листов, с одного роликового конвейера на другой.

Целью изобретения является повышение надежности работы устройства.

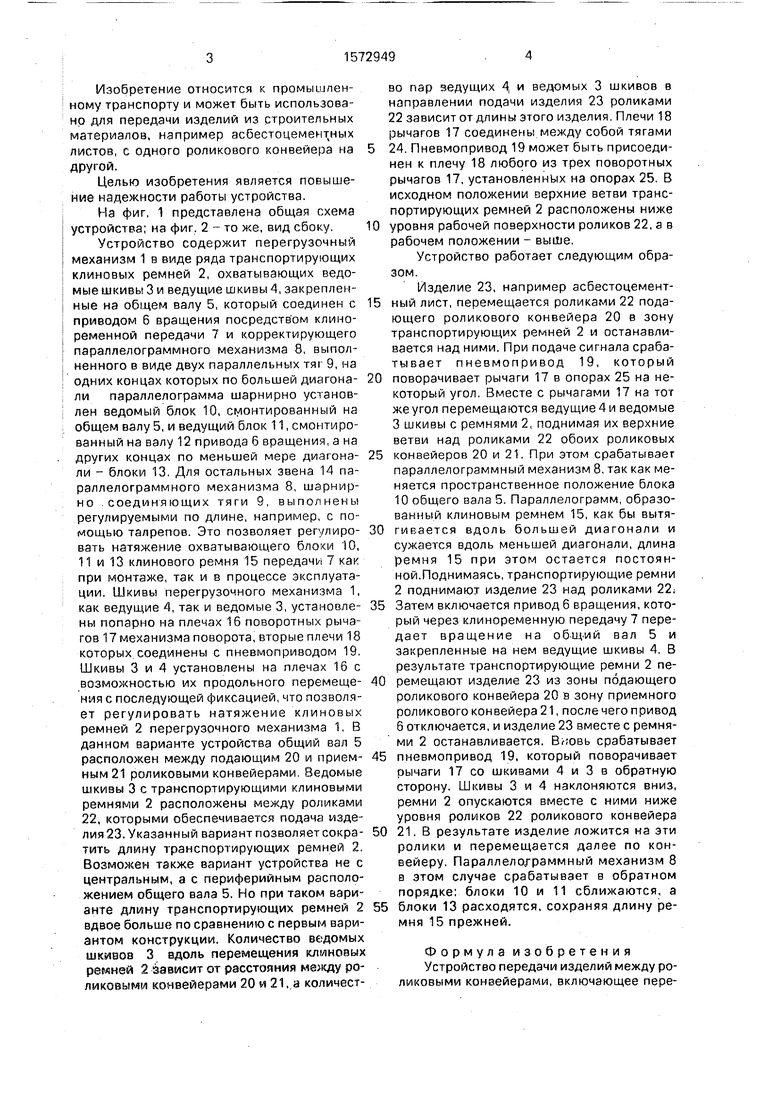

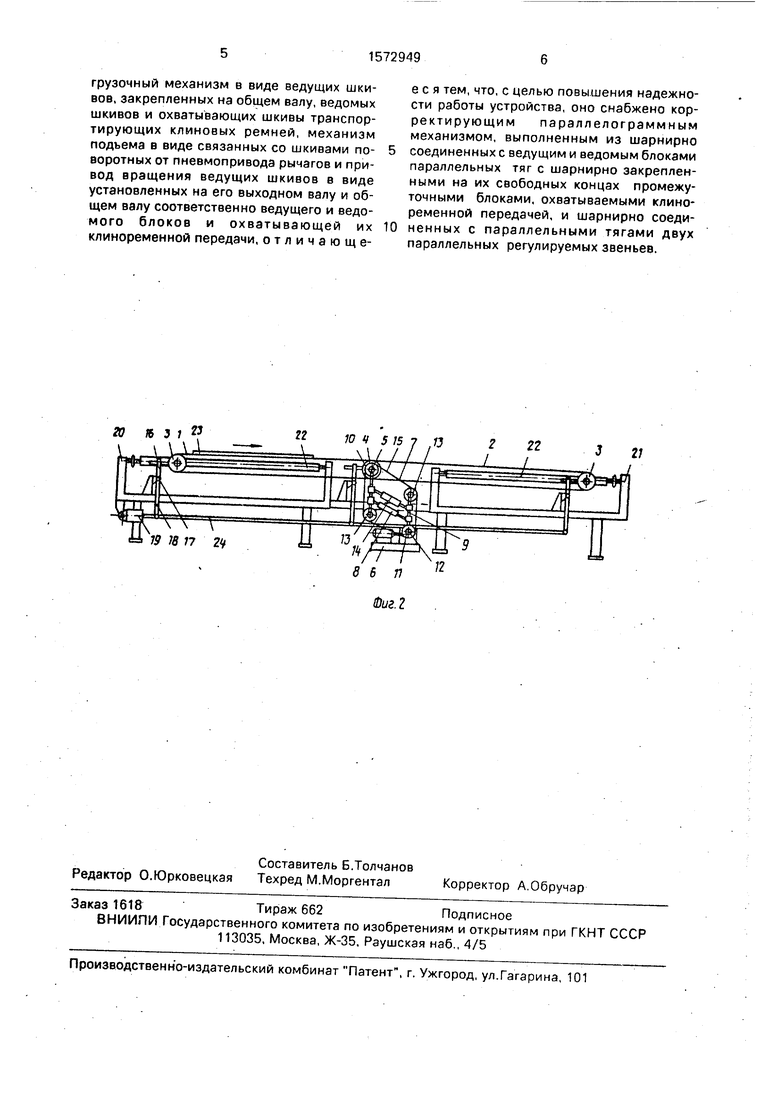

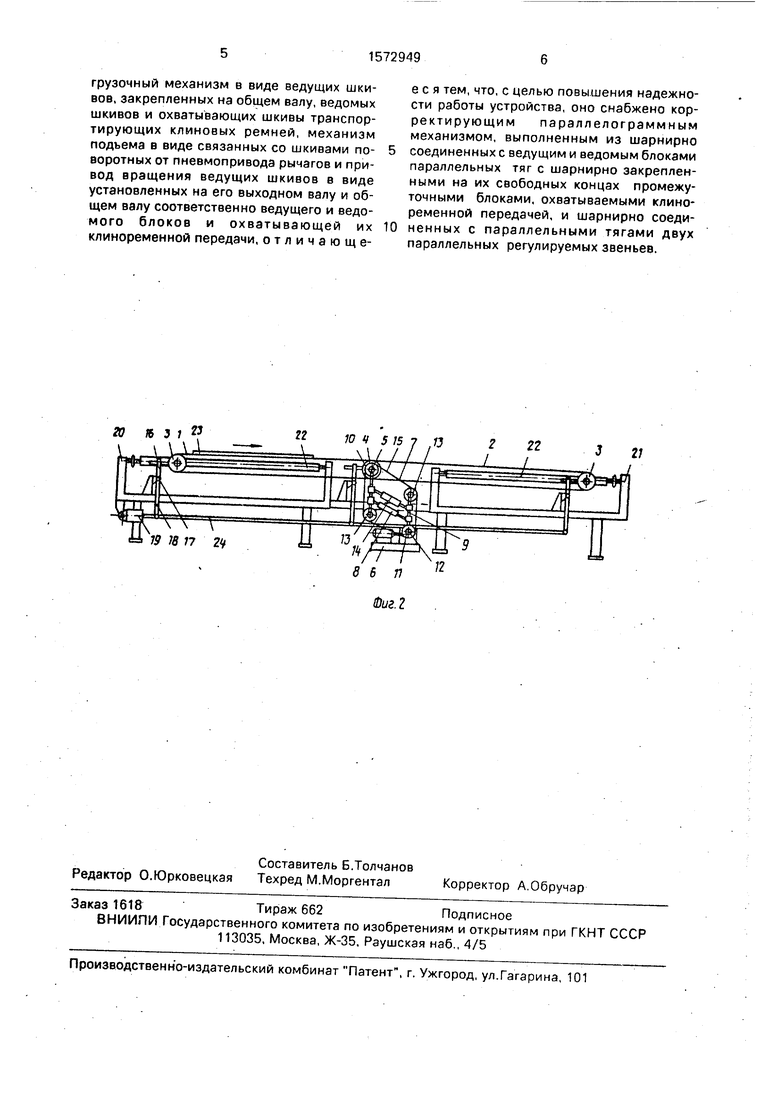

На фиг, 1 представлена общая схема устройства; на фиг. 2 - то же, вид сбоку.

Устройство содержит перегрузочный механизм 1 в виде ряда транспортирующих клиновых ремней 2, охватывающих ведомые шкивы 3 и ведущие шкивы 4, закрепленные на общем валу 5, который соединен с приводом 6 вращения посредством клино- ременной передачи 7 и корректирующего параллелограммного механизма 8, выполненного в виде двух параллельных тя 9, на одних концах которых по большей диагонали параллелограмма шарнирно установлен ведомый блок 10, смонтированный на общем валу 5, и ведущий блок 11, смонтированный на валу 12 привода 6 вращения, а на других концах по меньшей мере диагонали - блоки 13. Для остальных звена 14 параллелограммного механизма 8, шарнирно соединяющих тяги 9, выполнены регулируемыми по длине, например, с помощью талрепов. Это позволяет регулировать натяжение охватывающего блоки 10, 11 и 13 клинового ремня 15 передачи 7 как при монтаже, так и в процессе эксплуатации. Шкивы перегрузочного механизма 1, как ведущие 4, так и ведомые 3, установлены попарно на плечах 16 поворотных рычагов 17 механизма поворота, вторые плечи 18 которых соединены с пневмоприводом 19. Шкивы 3 и 4 установлены на плечах 16 с возможностью их продольного перемещения с последующей фиксацией, что позволяет регулировать натяжение клиновых ремней 2 перегрузочного механизма 1, В данном варианте устройства общий вал 5 расположен между подающим 20 и приемным 21 роликовыми конвейерами. Ведомые шкивы 3 с транспортирующими клиновыми ремнями 2 расположены между роликами 22, которыми обеспечивается подача изделия 23.Указанный вариант позволяет сократить длину транспортирующих ремней 2. Возможен также вариант устройства не с центральным, а с периферийным расположением общего вала 5. Но при таком варианте длину транспортирующих ремней 2 вдвое больше по сравнению с первым вариантом конструкции. Количество ведомых шкивов 3 вдоль перемещения клиновых ремней 2 зависит от расстояния между роликовыми конвейерами 20 и 21, а количество пар ведущих 4, и ведомых 3 шкивов в направлении подачи изделия 23 роликами 22 зависит от длины этого изделия. Плечи 18 рычагов 17 соединены между собой тягами

24. Пневмопривод 19 может быть присоединен к плечу 18 любого из трех поворотных рычагов 17, установленных на опорах 25. В исходном положении верхние ветви транспортирующих ремней 2 расположены ниже

уровня рабочей поверхности роликов 22, а в рабочем положении - выше,

Устройство работает следующим образом.

Изделие 23, например асбестоцементный лист, перемещается роликами 22 подающего роликового конвейера 20 в зону транспортирующих ремней 2 и останавливается над ними. При подаче сигнала сраба- тывает пневмопривод 19, который

поворачивает рычаги 17 в опорах 25 на некоторый угол, Вместе с рычагами 17 на тот же угол перемещаются ведущие 4 и ведомые 3 шкивы с ремнями 2, поднимая их верхние ветви над роликами 22 обоих роликовых

конвейеров 20 и 21. При этом срабатывает параллелограммный механизм 8, так как меняется пространственное положение блока 10 общего вала 5. Параллелограмм, образованный клиновым ремнем 15, как бы вытягивается вдоль большей диагонали и сужается вдоль меньшей диагонали, длина ремня 15 при этом остается постоянной.Поднимаясь, транспортирующие ремни 2 поднимают изделие 23 над роликами 22,

Затем включается привод 6 вращения, который через клиноременную передачу 7 передает вращение на общ-ии вал 5 и закрепленные на нем ведущие шкивы 4, В результате транспортирующие ремни 2 перемещают изделие 23 из зоны подающего роликового конвейера 20 в зону приемного роликового конвейера 21,после чего привод б отключается, и изделие 23 вместе с ремнями 2 останавливается. Вс;овь срабатывает

пневмопривод 19, который поворачивает рычаги 17 со шкивами 4 и 3 в обратную сторону. Шкивы 3 и 4 наклоняются вниз, ремни 2 опускаются вместе с ними ниже уровня роликов 22 роликового конвейера

21, В результате изделие ложится на эти ролики и перемещается далее по конвейеру. Параллело/рэммный механизм 8 в этом случае срабатывает в обратном порядке: блоки 10 и 11 сближаются, а

5 блоки 13 расходятся, сохраняя длину ремня 15 прежней.

Формула изобретения Устройство передачи изделий между роликовыми конвейерами, включающее перегрузочный механизм в виде ведущих шкивов, закрепленных на общем валу, ведомых шкивов и охватывающих шкивы транспортирующих клиновых ремней, механизм подъема в виде связанных со шкивами поворотных от пневмопривода рычагов и привод вращения ведущих шкивов в виде установленных на его выходном валу и общем валу соответственно ведущего и ведомого блоков и охватывающей их клиноременной передачи, отличающе0

е с я тем, что, с целью повышения надежности работы устройства, оно снабжено корректирующим параллелограммным механизмом, выполненным из шарнирно соединенных с ведущим и ведомым блоками параллельных тяг с шарнирно закрепленными на их свободных концах промежуточными блоками, охватываемыми клиноременной передачей, и шарнирно соединенных с параллельными тягами двух параллельных регулируемых звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод ленточного конвейера | 1986 |

|

SU1502435A1 |

| Манипулятор | 1990 |

|

SU1731624A1 |

| АВТОМАТИЧЕСКИЙ ПЕРЕНАЛАЖИВАЕМЫЙ ФРИКЦИОННЫЙ КЛИНОРЕМЕННЫЙ ВАРИАТОР | 2011 |

|

RU2489622C1 |

| Клиноременный вариатор | 1989 |

|

SU1742557A1 |

| КЛИНОРЕМЕННЫЙ ВАРИАТОР | 2013 |

|

RU2547948C1 |

| Привод подвагонного генератора П.И.Сиротова | 1990 |

|

SU1791224A1 |

| Клиноременный вариатор | 1979 |

|

SU842310A1 |

| АВТОМАТИЧЕСКИЙ КЛИНОРЕМЕННЫЙ ВАРИАТОР | 2000 |

|

RU2186271C1 |

| Клиноременная передача | 1991 |

|

SU1832170A1 |

| РЕМЕННАЯ МНОГОПОТОЧНАЯ ПЕРЕДАЧА | 1991 |

|

RU2009385C1 |

Изобретение относится к промышленному транспорту и может быть использовано для передачи изделий из строительных материалов, например, асбестоцементных листов, с одного конвейера на другой. Цель изобретения - повышение надежности работы устройства. Оно содержит перегрузочный механизм в виде ряда транспортирующих клиновых ремней 2, соединяющих ведомые шкивы 3 с ведущими шкивами 4, закрепленными на общем валу 5. Последний посредством клиноременной передачи (КРП) 7 и корректирующего параллелограммного механизма (ПМ) 8 соединен с приводом 6 вращения. Со шкивами 3 и 4 кинематически связан механизм их подъема в виде пневмопривода 19. ПМ 8 выполнен в виде двух параллельных тяг 9, на одних концах которых по большей диагонали параллелограма установлены ведомый и ведущий 11 валы КРП 7 соответственно общего вала 5 и вала 12 привода вращения 6, а на других концах по меньшей диагонали - промежуточные блоки 13, охватываемые КРП 7. Причем два остальных звена 14 ПМ 8, соединяющих тяги 9, выполнены регулируемыми по длине. Шкивы 3 и 4 установлены попарно на первых плечах 16 поворотного рычага 17 механизма поворота, вторые плечи 18 которого соединены с пневмоприводом 19. При подъеме шкивов 3 и 4 происходит корректировка изменения геометрии КРП 7, связывающей вал 12 привода вращения 6 с общим валом 5. При этом длина клинового ремня и его натяжение остается постоянными. 2 ил.

| УСТРОЙСТВО для ПЕРЕДАЧИ ШТУЧНЫХ ИЗДЕЛИЙ С | 0 |

|

SU383663A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Проспект фирмы Grenzebach | |||

| ФРГ, 1976. | |||

Авторы

Даты

1990-06-23—Публикация

1988-03-28—Подача