т

U

и w

UO

о S

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2715952C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2500907C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2561805C1 |

| ДВИГАТЕЛЬ ФОКИНА | 2009 |

|

RU2403415C1 |

| СПОСОБ НАДДУВА В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2509901C2 |

| Пневматический подъемник | 1981 |

|

SU979270A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2558490C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2528800C2 |

| СПОСОБ ВОСПЛАМЕНЕНИЯ ГОРЮЧЕЙ СМЕСИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ С НАКАЛИВАЕМЫМ ЗАПАЛЬНЫМ ЭЛЕМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221162C2 |

| УСТРОЙСТВО ГИДРОРАЗРЫВА ПЛАСТА | 2013 |

|

RU2616955C2 |

Изобретение относится к нефтедобывающей промышленности. Цель - увеличение ресурса парогазогенератора за счет сокращения времени работы форкамеры. Парогазогенератор содержит соединенные между собой камеру 1 сгорания и форкамеру 2 с электроискровым узлом 3, полости которых А и Б связаны параллельно с источниками горючего 4 и окислителя 5. Полость Б связана с источником 6 воды. Форкамера 2 связана с источником 4 через клапан, тарельчатый затвор которого связан с приводом, установленным в ступенчатом цилиндре и выполненным в виде ступенчатого поршня (СП) двустороннего действия. Полость пневмоцилиндра Г с меньшей поршневой площадью связывает форкамеру 2 с источником 4. Полость пневмоцилиндра В с большей поршневой площадью связана с источником 5. В теле основного СП со стороны полости В выполнено цилиндрическое углубление, в котором установлен дополнительный поршень (ДП) с хвостовиком, подпружиненный пружиной в сторону полости В. Фиксатор выполнен в виде по крайней мере двух наклонных продольных лабиринтных пазов, удаляющихся от оси хвостовика по мере удаления от ДП. В зазор между боковой поверхностью цилиндрического углубления СП и хвостовиком ДП введен цилиндрический разделитель (ЦР), соединенный с корпусом пневмоцилиндра. В ЦР выполнены радиальные отверстия, в которых размещены шарики. Зазор между внутренней поверхностью ЦР и продольным наклонным лабиринтным пазом штока равен 0,3-0,35 диаметра шариков. Толщина стенки ЦР равна 0,5-0,55 диаметра шариков, а упорная фаска имеет радиус, равный 0,5-0,55. При колебаниях давления в магистрали подачи окислителя СП совершает колебания, приводящие к впрыску горючего в форкамеру 2. При движении СП вниз начинает двигаться ДП. Хвостовик выдавливает шарики в стороны. При этом исключается движение СП вверх. 1 з.п. ф-лы, 2 ил.

е -i

S

lltlj

О1 1

1

СО 00

315

пенчатом цилиндре и выполненным в виде ступенчатого поршня (СП) двустороннего действия. Полость пневмо- цилиндра Г с меньшей поршневой площадью связывает форкамеру 2 с источником 4. Полость пневмоцилиндра В с большей поршневой площадью связана с источником 5 В теле основного СП со стороны полости В выполнено цилиндрическое углубление, в котором установлен дополнительный поршень (ДП) с хвостовиком, подпружиненный пружиной в сторону полости В, Фиксатор выполнен в виде по-крайней мере двух наклонных продольных лабиринтных пазов, удаляющихся от оси хвостовика по мере удаления от ДП, В зазор между боковой поверхностью цилиндрического углубления СП и хврсто

Изобрет ение относится к нефтяной промышленности, а более конкретно к установкам, генерирующим парогазовую смесь и предназначенным для вытеснения нейти на поверхности.

Цель изобретения - увеличение ресурса парогазогенератора за счет сокращения гаремени работы форкамеры.

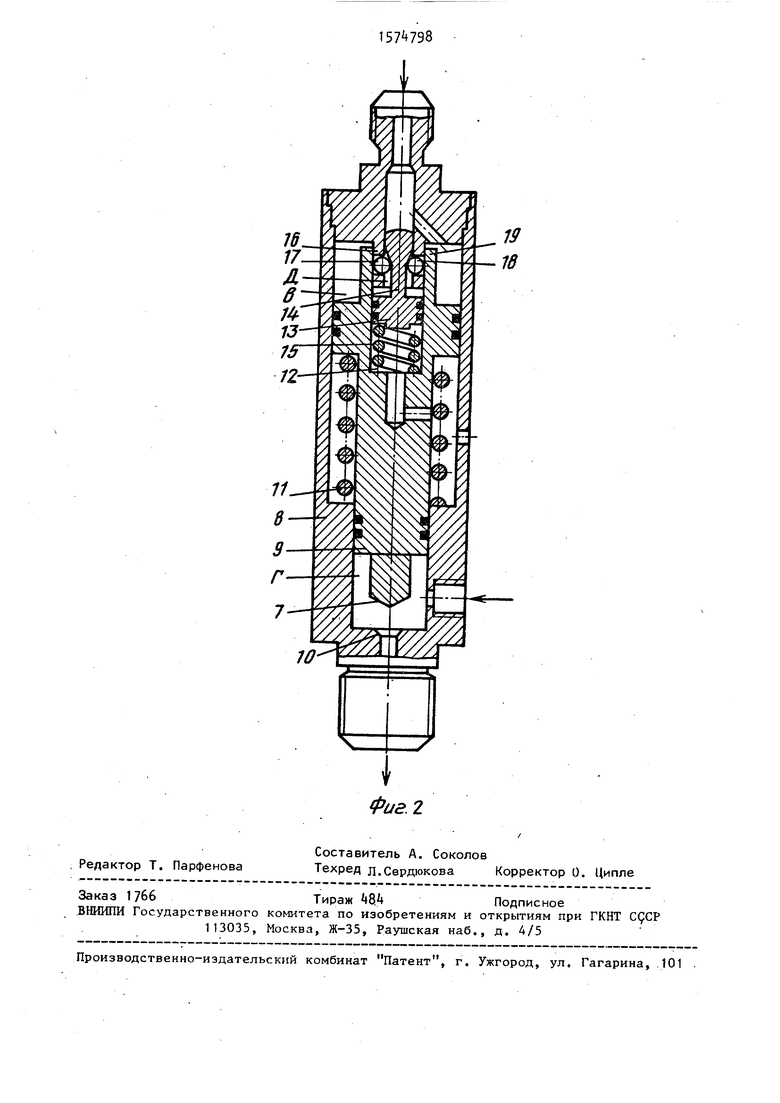

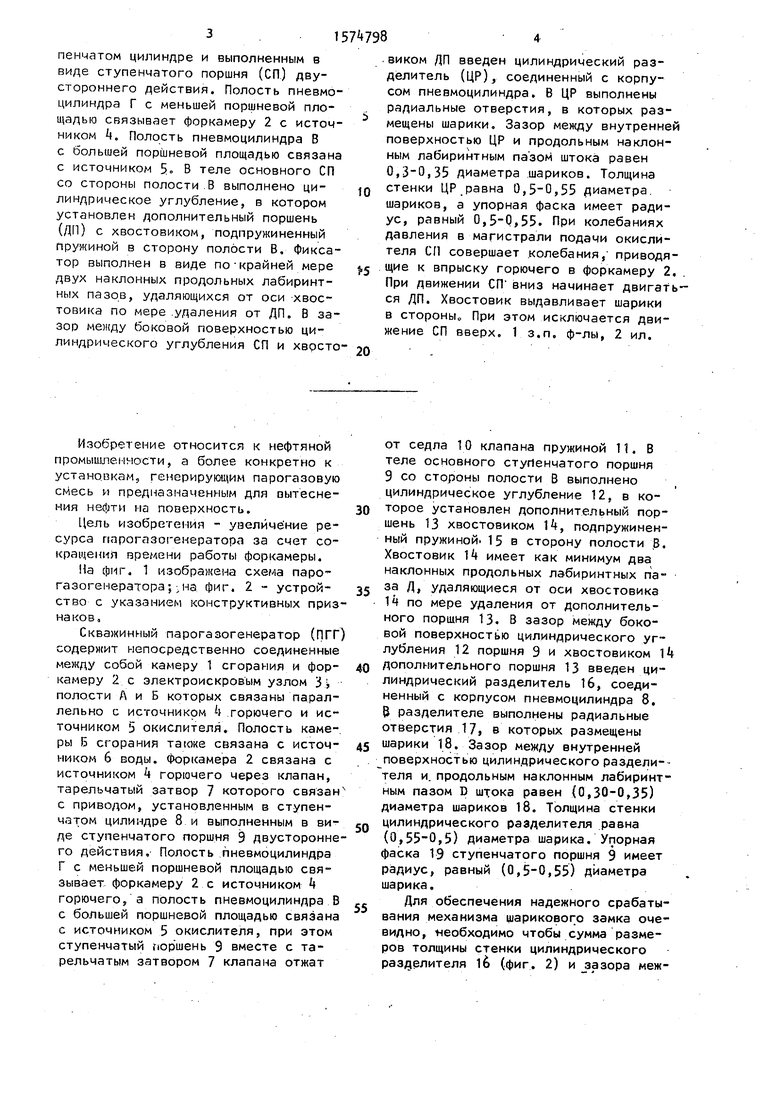

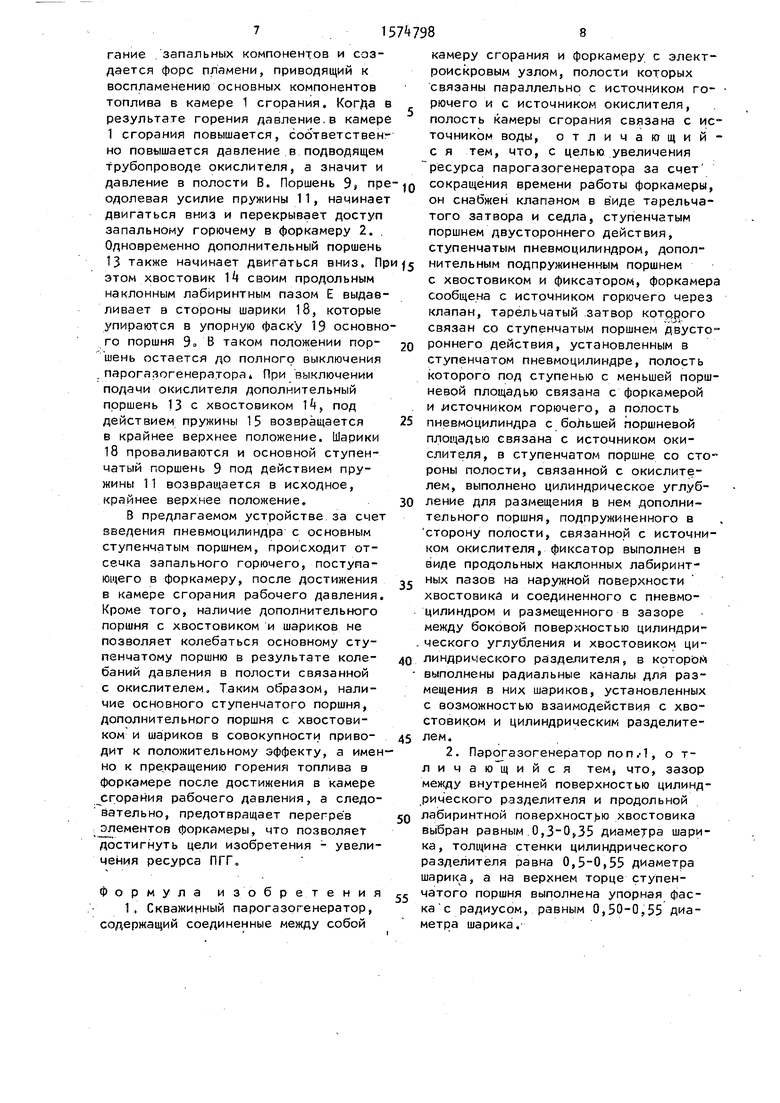

Па фиг. 1 изображена схема паро- газогенератора;,на фиг. 2 - устройство с указанием конструктивных признаков,

Скважинный парогазогенератор (ПГГ) содержит непосредственно соединенные между собой камеру 1 сгорания и форкамеру 2 с электроискровым узлом 3 , полости А и Б которых связаны параллельно с источником 4 горючего и источником 5 окислителя. Полость камеры Б сгорания также связана с источником 6 поды. Форкамера 2 связана с источником 4 горючего через клапан, тарельчатый затвор 7 которого связан с приводом, установленным в ступенчатом цилиндре 8 и выполненным в виде ступенчатого поршня 9 двустороннего действия. Полость пневмоцилиндра Г с меньшей поршневой площадью связывает форкамеру 2 с источником Ц горючего, а полость пневмоцилиндра В с большей поршневой площадью связана с источником 5 окислителя, при этом ступенчатый поршень 9 вместе с тарельчатым затвором 7 клапана отжат

0

5

виком ДП введен цилиндрический разделитель (ЦР), соединенный с корпусом пневмоцилиндра. В ЦР выполнены радиальные отверстия, в которых размещены шарики. Зазор между внутренней поверхностью ЦР и продольным наклонным лабиринтным пазом штока равен 0,3-0,35 диаметра шариков. Толщина стенки ЦР равна 0,5-0,55 диаметра шариков, а упорная фаска имеет радиус, равный 0,5-0,55. При колебаниях давления в магистрали подачи окислителя СП совершает колебания, приводящие к впрыску горючего в форкамеру 2. При движении СП вниз начинает двигаться ДП. Хвостовик выдавливает шарики в стороны. При этом исключается движение СП вверх. 1 з.п. ф-лы, 2 ил.

0

5

0

5

0

5

от седла 10 клапана пружиной 11. В теле основного ступенчатого поршня 9 со стороны полости В выполнено цилиндрическое углубление 12, в которое установлен дополнительный поршень 13 хвостовиком 14, подпружиненный пружиной. 15 в сторону полости В. Хвостовик 14 имеет как минимум два наклонных продольных лабиринтных паза Д, удаляющиеся от оси хвостовика 14 по мере удаления от дополнительного поршня 13. В зазор между боковой поверхностью цилиндрического углубления 12 поршня 9 и хвостовиком 14 дополнительного поршня 13 введен цилиндрический разделитель 16, соединенный с корпусом пневмоцилиндра 8. В, разделителе выполнены радиальные отверстия 17, в которых размещены шарики 18. Зазор между внутренней поверхностью цилиндрического раздели-- теля и. продольным наклонным лабиринтным пазом D штока равен (0,30-0,35) диаметра шариков 18. Толщина стенки цилиндрического разделителя равна (0,55-0,5) диаметра шарика. Упорная фаска 19 ступенчатого поршня 9 имеет радиус, равный (0,5-0,55) диаметра шарика.

Для обеспечения надежного срабатывания механизма шарикового замка очевидно, необходимо чтобы сумма размеров толщины стенки цилиндрического разделителя 1& (фиг. 2) и зазора меж7ч798

чи пе фо Та жи ем пр че в и ся су пр че ча ко до Од ст д ш д в у с к п

у внутренней поверхностью цилиндриеского разделителя и продольным наклонным лабиринтным пазом 1) штока 1ч должна равняться диаметру шаЈика 18. При этом уменьшение зазора менее 0,45 диаметра шарика приводит к уменьшению хода шариков в направлении от оси при запирании поршня 9. Увеличение зазора более 0,ч8 диаметра шарика может привести к заклиниванию шариков при движении дополнительного поршня 13 вниз. Соответственно, к заклиниванию приводит и уменьшение толщины стенки цилиндрического разделителя 16.

При уменьшении радиуса упорной фаски 19 ступенчатого поршня 9 менее 0,5 диаметра шарика допблнитель- ный поршень двигаться не сможет, . шарики не освободят его. При увеличении радиуса фаски более 0,55 диаметра шарика может произойти заклинивание поршня 9 при обратном движении,

В предлагаемом устройстве размеры элементов следующие. Диаметр шариков 18 5 мм; внутренний диаметр цилиндрического разделителя 16 9,5 мм, наружный диаметр 15 мм;,толщина стенки 2,75 мм или 0,55 диаметра шарика;, зазор между внутренней поверхностью цилиндрического разделителя и продольной копировальной поверхностью , штока 1ч 2,25 мм или 0,45 диаметра

шарика; радиус упорной фаски 19 ос- новного ступенчатого поршня 92,5.мм, что составляет 0,5 диаметра шарика.

Ступенчатый поршень, подпружиненный в сторону полости с большей поршневой площадью, связанной с окислителем, под действием давления окислителя перемещается в крайнее нижнее положение, преодолевая усилие пружины, и перекрывает подачу запальт ного горючего в форкамеру. Горение в форкамере прекращается. За счет этого повышается долговечность фор- , камеры и ее элементов, и как следствие, повышается ресурс работы все,- го парогаэогенератора.

В процессе работы ПГГ происходят колебания давления в магистрали подачи окислителя, что приводит к колебаниям давления в полости с большей поршневой площадью. В результате колебаний давления, под действием пружины, ступенчатый поршень также на

5

0

5

0

5

0

5

0

5

чинает колебаться, что приводит к периодическому впрыску горючего в форкамеру и его воспламенению в ней. Таким образом, наличие только подпружиненного поршня не приводит к желаемому результату, т.е. к надежному прекращению подачи запального горючего в форкамеру после достижения в камере сгорания рабочего давления, и следовательно, не позволяет добиться цели изобретения - увеличения ресурса работы ПГГ. С целью надежного прекращения подачи запального горючего в форкамеру в основном ступенчатом поршне выполнено цилиндрическое углубление, в которое установлен дополнительный поршень со штоком. Одновременно с движением основного ступенчатого поршня вниз начинает двигаться вниз и дополнительный поршень, хвостовик которого своим продольным наклонным лабиритным пазом выдавливает шарики в стороны. Шарики упираются в упорную фаску основного ступенчатого поршня, тем самым исключая движение вверх ступенчатого поршня при колебаниях давления. Дополнительный поршень начинает движение вверх только после полного падения давления в полости, связанной с окислителем, т.е. после выключения подачи окислителя. Б результате этого шарики проваливаются, и основной поршень под действием пружины возвращается в исходное положение.

Таким образом, наличие основного ступенчатого поршня в пневмоцилинд- ре, дополнительного поршня со штоком и шариков в совокупности приводит к положительному эффекту, а именно к прекращению горения топлива в форкамере после достижения в камере сго- рания рабочего давления, что позво ляет повысить ресурс работы устрой- ства.

Для запуска скважинного ПГГ горю-( чее и -окислитель подаются в подводящие трубопроводы. При этом часть окислителя и часть горючего подводится в форкамеру 2, а остальная часть горючего и окислителя подается в камеру сгорания.

Одновременно с подачей окислителя и горючего в форкамеру 2 и камеру 1 сгорания подается напряжение на (Электроды электроискрового узла 3, .от искрения которых происходит зажигание запальных компонентов и создается форс пламени, приводящий к воспламенению основных компонентов топлива в камере 1 сгорания. Когда в результате горения давление в камере 1 сгорания повышается, соо тветствен- но повышается давление в подводящем трубопроводе окислителя, а значит и давление в полости В. Поршень 9, npe одолевая усилие пружины 11, начинает двигаться вниз и перекрывает доступ запальному горючему в форкамеру 2. Одновременно дополнительный поршень 13 также начинает двигаться вниз. Пр этом хвостовик 14 своим продольным наклонным лабиринтным пазом Е выдавливает в СТОРОНЫ шарики 18, которые упираются в упорную фаску 19 основного поршня 9 о В таком положении пор- шень остается до полного выключения парогазогенератора При выключении подачи окислителя дополнительный поршень 13 с хвостовиком 14, под действием пружины 15 возвращается в крайнее верхнее положение. Шарики 18 проваливаются и основной ступенчатый поршень 9 под действием пружины 11 возвращается в исходное, крайнее верхнее положение.

В предлагаемом устройстве за счет введения пневмоцилиндра с основным ступенчатым поршнем, происходит отсечка запального горючего, поступающего в форкамеру, после достижения в камере сгорания рабочего давления Кроме того, наличие дополнительного поршня с хвостовиком и шариков не позволяет колебаться основному ступенчатому поршню в результате коле- баний давления в полости связанной с окислителем Таким образом, наличие основного ступенчатого поршня, дополнительного поршня с хвостовиком и шариков в совокупности приво- дит к положительному эффекту, а именно к прекращению горения топлива в форкамере после достижения в камере сгорания рабочего давления, а следовательно, предотвращает перегрев элементов форкамеры, что позволяет достигнуть цели изобретения - увеличения ресурса ПГГ.

Формула изобретения

1 , Скважинный парогазогенератор, содержащий соединенные между собой

Q 5 0 5 0

о 5 0

5

камеру сгорания и форкамеру с электроискровым узлом, полости которых связаны параллельно с источником горючего и с источником окислителя, полость камеры сгорания связана с ис° точником воды, отличающий- с я тем, что, с целью увеличения ресурса парогазогенератора за счет сокращения времени работы форкамеры, он снабжен клапаном в виде тарельчатого затвора и седла, ступенчатым поршнем двустороннего действия, ступенчатым пневмоцилиндром, дополнительным подпружиненным поршнем с хвостовиком и фиксатором, форкамера сообщена с источником горючего через клапан, тарельчатый затвор которого связан со ступенчатым поршнем двустороннего действия, установленным в ступенчатом пневмоцилиндре, полость которого под ступенью с меньшей поршневой площадью связана с форкамерой и источником горючего, а полость пневмоцилиндра с большей поршневой площадью связана с источником окислителя, в ступенчатом поршне со стороны полости, связанной с окислителем, выполнено цилиндрическое углубление для размещения в нем дополнительного поршня, подпружиненного в сторону полости, связанной с источником окислителя, фиксатор выполнен в виде продольных наклонных лабиринтных пазов на наружной поверхности хвостовика и соединенного с пневмоцилиндром и размещенного в зазоре между боковой поверхностью цилиндрического углубления и хвостовиком цилиндрического разделителя, в котором выполнены радиальные каналы для размещения в них шариков, установленных с возможностью взаимодействия с хво стовиком и цилиндрическим разделителем.

| Универсальная цепная моторная пила одиночного управления | 1946 |

|

SU78613A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-11—Подача