Фиг.З

Изобретение относится к машино- и приборостроению и может быть использовано для соединения деталей с односторонним доступом.

Цель изобретения - упрощение конструкции и повышение производительности путем сокращения времени на монтаж-демонтаж соединения.

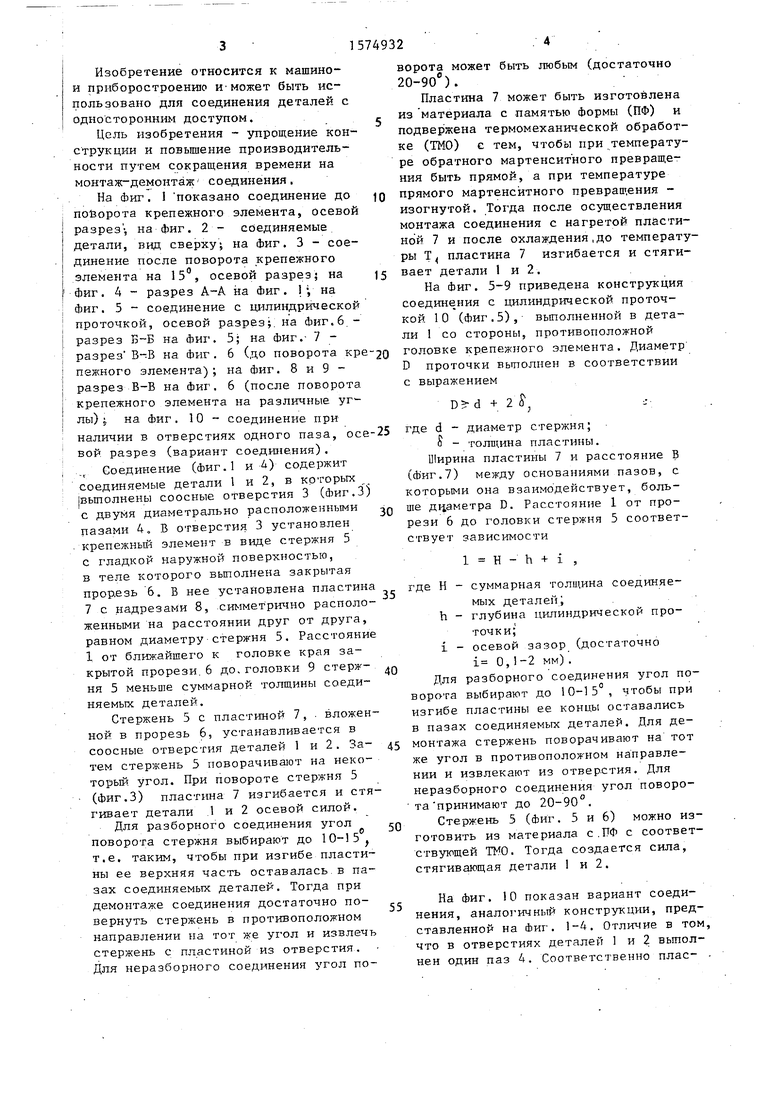

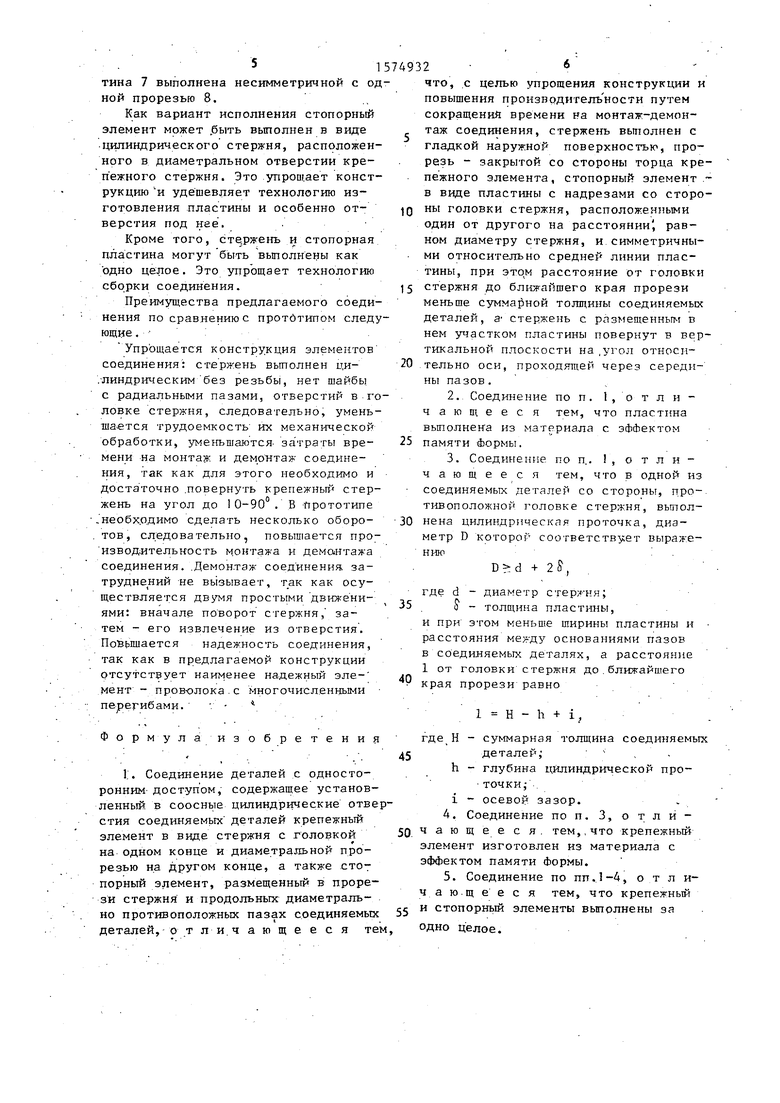

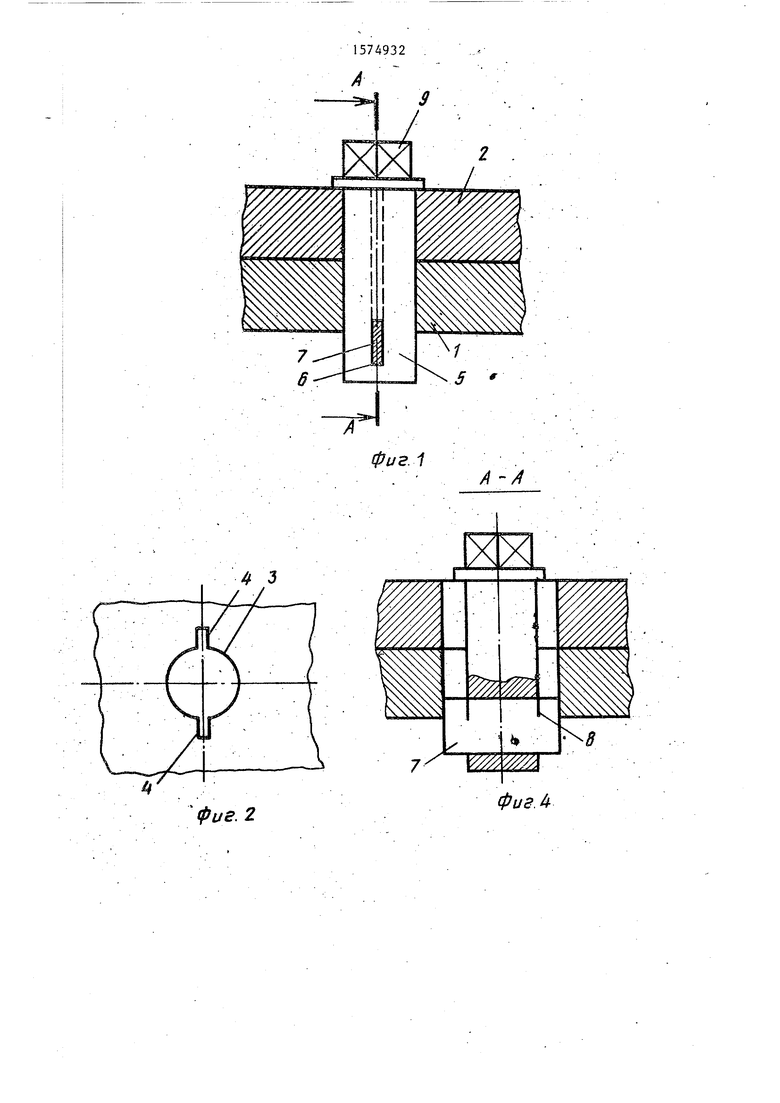

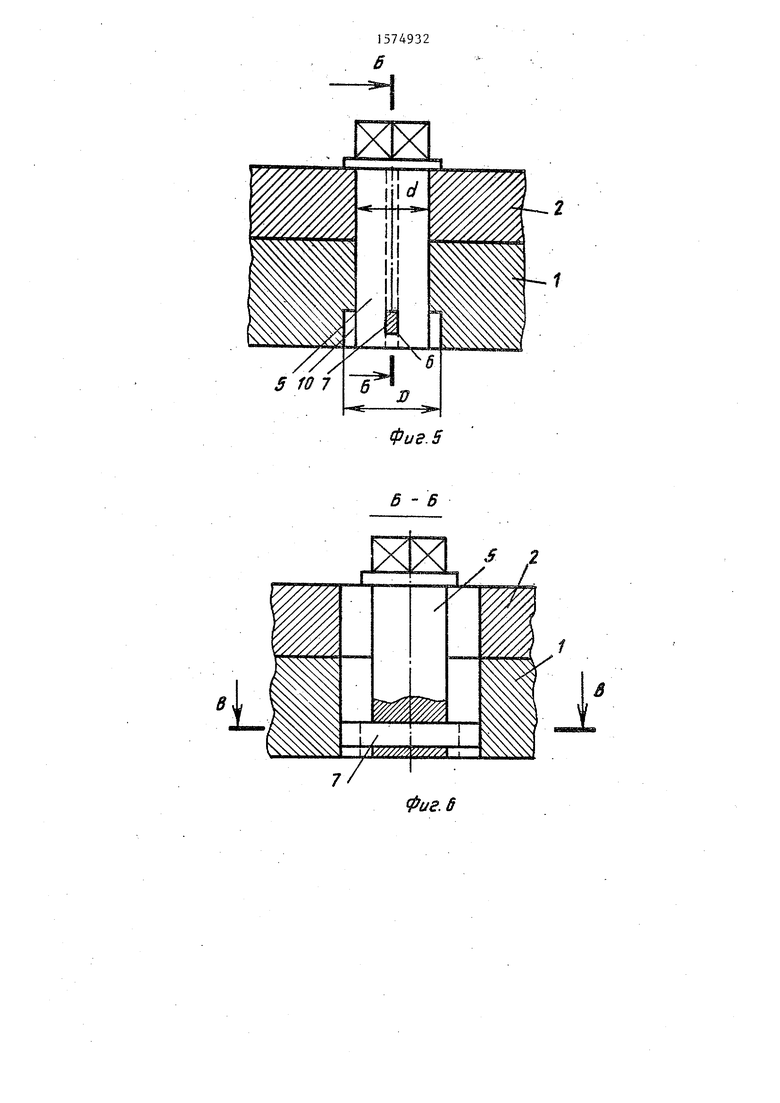

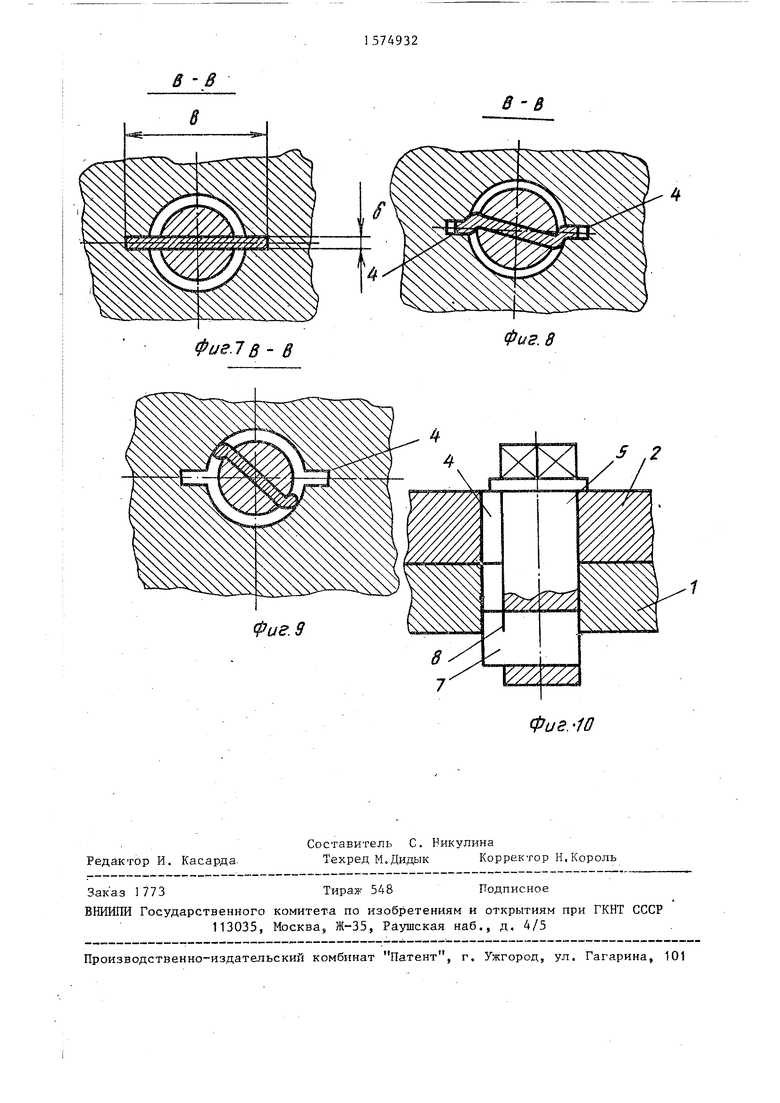

На Фиг. 1 показано соединение до поворота крепежного элемента, осевой разрез -, на фиг. 2 - соединяемые детали, вид сверху, на Фиг. 3 - соединение после поворота крепежного элемента на 15°, осевой разрез; на Фиг. 4 - разрез А-А на Фиг. 1 , на Фиг. 5 - соединение с цилиндрической проточкой, осевой разрез; на Фиг,б - разрез Б-Б на Фиг. 5; на Фиг. 7 ворота может быть любым (достаточно 20-90°).

Пластина 7 может быть изготовлена

с из материала с памятью Формы (ПФ) и подвержена термомеханической обработке (ТМО) с тем, чтобы при температуре обратного мартенситного превращения быть прямой, а при температуре

IQ прямого мартенситного превращения - изогнутой. Тогда после осуществления монтажа соединения с нагретой пластиной 7 и после охлаждения,до температу ры Т пластина 7 изгибается и стяги15 вает детали 1 и 2.

На Фиг. 5-9 приведена конструкция соединения с цилиндрической проточкой 10 (фиг.5), выполненной в детали 1 со стороны, противоположной

разрез на фиг. 6 (до поворота головке крепежного элемента. Диаметр

30

35

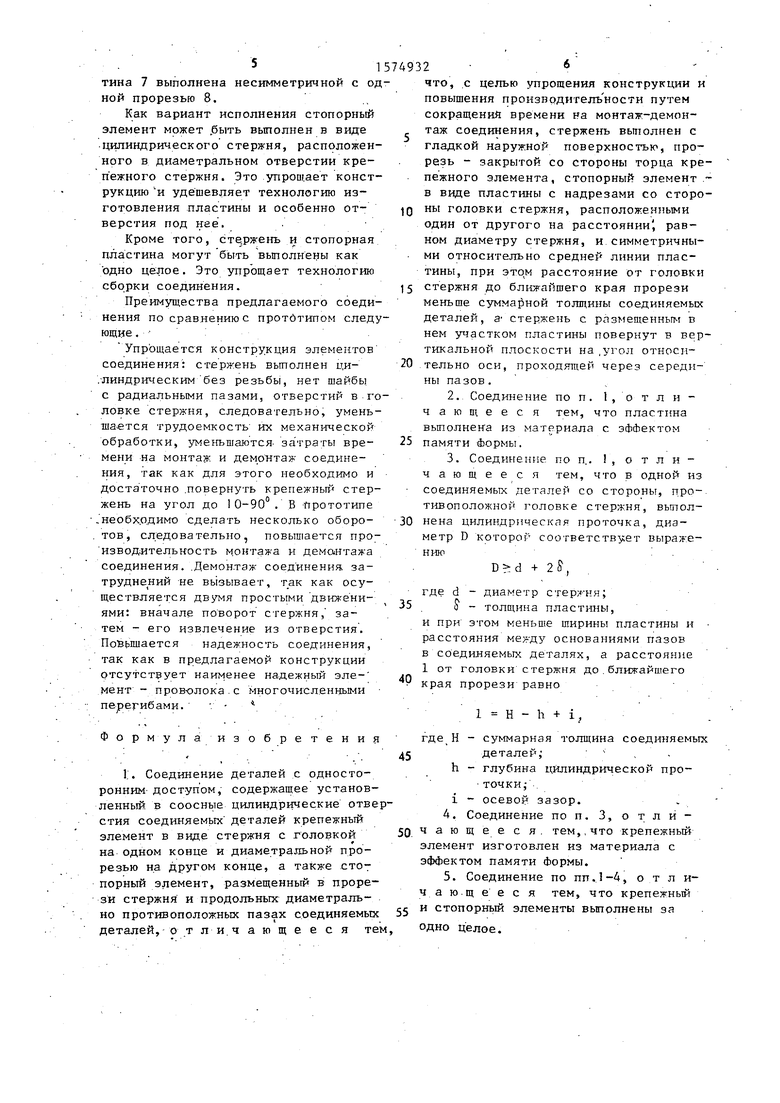

пежного элемента); на фиг. 8 и 9 - разрез В-В на фиг. 6 (после поворота крепежного элемента на различные углы) ; на Фиг. 10 - соединение при наличии в отверстиях одного паза, осе-25 вой разрез (вариант соединения).

Соединение (фиг.1 и 4) содержит соединяемые детали 1 и 2, в которых: |выполнены соосные отверстия 3 (Фиг.З) с двумя диаметрально расположенными пазами 4. В отверстия 3 установлен крепежный элемент в виде стержня 5 с гладкой наружной поверхностью, в теле которого выполнена закрытая прор.езь 6. В нее установлена пластина 7 с надрезами 8, симметрично расположенными на расстоянии друг от друга, равном диаметру стержня 5. Расстояние 1 от ближайшего к головке края закрытой прорези 6 до.головки 9 стержня 5 меньше суммарной толщины соединяемых деталей.

Стержень 5 с пластиной 7, вложенной в прорезь 6, устанавливается в соосные отверстия деталей 1 и 2. Затем стержень 5 поворачивают на некоторый угол. При повороте стержня 5 (Фиг.З) пластина 7 изгибается и стягивает детали 1 и 2 осевой силой. Для разборного соединения угол поворота стержня выбирают до 10-15 т.е. таким, чтобы при изгибе пластины ее верхняя часть оставалась в пазах соединяемых деталей. Тогда при демонтаже соединения достаточно повернуть стержень в противоположном направлении на тот же угол и извлечь стержень с пластиной из отверстия. Для неразборного соединения угол посоо гветствии

D проточки выполнен в с выражением

+ 2 Ј;

где d - диаметр стержня;

о - толщина пластины. Ширина пластины 7 и расстояние В (фиг.7) между основаниями пазов, с которыми она взаимодействует, больше диаметра D. Расстояние 1 от прорези 6 до головки стержня ствует зависимости

40

50

55

5 соответ1 Н - h +

где Н h

1 45

суммарная толщина соединяемых деталей

глубина цилиндрической проточки;

осевой зазор (достаточно i 0,1-2 мм).

Для разборного соединения угол поворота выбирают до 10-15 , чтобы при изгибе пластины ее концы оставались в пазах соединяемых деталей. Для демонтажа стержень поворачивают на тот же угол в противоположном направлении и извлекают из отверстия. Для неразборного соединения угол поворота принимают до 20-90°.

Стержень 5 (Фиг. 5 и 6) можно изготовить из материала с ГФ с соответствующей ТМО. Тогда создается сила, стягивающая детали 1 и 2.

На фиг. 10 показан вариант соединения, аналогичный конструкции, представленной на Фит. 1-4. Отличие в том что в отверстиях деталей 1 и 2 выполнен один паз 4. Соответственно пласворота может быть любым (достаточно 20-90°).

Пластина 7 может быть изготовлена

из материала с памятью Формы (ПФ) и подвержена термомеханической обработке (ТМО) с тем, чтобы при температуре обратного мартенситного превращения быть прямой, а при температуре

прямого мартенситного превращения - изогнутой. Тогда после осуществления монтажа соединения с нагретой пластиной 7 и после охлаждения,до температуры Т пластина 7 изгибается и стягивает детали 1 и 2.

На Фиг. 5-9 приведена конструкция соединения с цилиндрической проточкой 10 (фиг.5), выполненной в детали 1 со стороны, противоположной

0

5

соо гветствии

D проточки выполнен в с выражением

+ 2 Ј;

где d - диаметр стержня;

о - толщина пластины. Ширина пластины 7 и расстояние В (фиг.7) между основаниями пазов, с которыми она взаимодействует, больше диаметра D. Расстояние 1 от прорези 6 до головки стержня ствует зависимости

5 соответ1 Н - h +

5

0

0

5

где Н h

1 5

суммарная толщина соединяемых деталей

глубина цилиндрической проточки;

осевой зазор (достаточно i 0,1-2 мм).

Для разборного соединения угол поворота выбирают до 10-15 , чтобы при изгибе пластины ее концы оставались в пазах соединяемых деталей. Для демонтажа стержень поворачивают на тот же угол в противоположном направлении и извлекают из отверстия. Для неразборного соединения угол поворота принимают до 20-90°.

Стержень 5 (Фиг. 5 и 6) можно изготовить из материала с ГФ с соответствующей ТМО. Тогда создается сила, стягивающая детали 1 и 2.

На фиг. 10 показан вариант соединения, аналогичный конструкции, представленной на Фит. 1-4. Отличие в том, что в отверстиях деталей 1 и 2 выполнен один паз 4. Соответственно пластина 7 выполнена несимметричной с одной прорезью 8.

Как вариант исполнения стопорный элемент может .быть выполнен в виде цилиндрического стержня, расположенного в диаметральном отверстии крепежного стержня. Это упропгает конструкцию и удешевляет технологию изготовления пластины и особенно отверстия под нае.

Кроме того, стержень и стопорная пластина могут быть выполнены как одно целое. Это упрощает технологию сборки соединения.

Преимущества предлагаемого соединения по сравнению с прототипом следующие.

Упрощается конструкция элементов соединения: стержень выполнен цилиндрическим без резьбы, нет шайбы с радиальными пазами, отверстий в головке стержня, следовательно, уменьшается трудоемкость их механической обработки, уменьшаются затраты времени на монтаж и демонтаж соединения, гак как для этого необходимо и достаточно повернуть крепежный стержень на угол до 10-90°. В прототипе .необходимо сделать несколько оборотов, следовательно, повышается производительность монтаяа и демонтажа соединения. Демонтаж соединения за- трудне ний не вызывает, так как осуществляется двумя простыми движениями: вначале поворот стержня, затем - его извлечение из отверстия. Повышается надежность соединения, так как в предлагаемой конструкции отсутствует наименее надежный элемент - проволока с многочисленными перегибами.-

Формула изобретения

1. Соединение деталей с односторонним доступом, содержащее установленный в соосные цилиндрические отвестия соединяемых деталей крепежный элемент в виде стержня с головкой на одном конце и диаметральной прорезью на другом конце, а также стопорный элемент, размещенный в прорези стержня и продольных диаметрально противоположных пазах соединяемых деталей, отличающееся те

что, с целью упрощения конструкции и повышения производительности путем сокращения времени на монтаж-демонтаж соединения, стержень выполнен с гладкой наружной поверхностью, прорезь - закрытой со стороны торца крепежного элемента, стопорный элемент в виде пластины с надрезами со стороны головки стержня, расположенными один от другого на расстоянии , равном диаметру стержня, и симметричными относительно средней линии пластины, при этом расстояние от головки

5 стержня до ближайшего края прорези меньше суммарной толщины соединяемых деталей, а стержень с размещенным в нем участком пластины повернут в вертикальной плоскости на .угол относительно оси, проходящей через середины пазов.

2.Соединение по п. I, отличающееся тем, что пластина выполнена из материала с эффектом

5 памяти Формы.

3.Соединение по п. отличающееся тем, что в одной из соединяемых деталей со стороны, противоположной головке стержня, выпол0 нена цилиндрическая проточка, диаметр D которой соответствует выражению

+ 2&.

где d - диаметр сгер/ня;

Ј - толщина пластины, и при этом меньше ширины пластины и расстояния основаниями пазов в соединяемых деталях, а расстояние 1 от головки стержня до ближайшего края прорези равно

1 Н - h + i,

где Н - суммарная толщина соединяемых де тале и ,

h - глубина цилиндрической проточки,i - осевой зазор.

4.Соединение поп. 3, отли- чающееся тем, что крепежный

элемент изготовлен из материала с эффектом памяти Формы.

5.Соединение по пп.1-4, о т л и- чающееся тем, что крепежный

и стопорный элементы выполнены за

одно целое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения деталей | 1989 |

|

SU1710879A1 |

| Устройство соединения грузонесущих элементов | 2016 |

|

RU2635912C1 |

| Резьбовое соединение конструктивных элементов | 1990 |

|

SU1784759A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2373436C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755107C1 |

| ДВУХСТОРОННЯЯ СТЯЖКА | 2003 |

|

RU2241869C2 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| БОЛТ ДЛЯ КРЕПЛЕНИЯ В ГЛУХОМ ОТВЕРСТИИ | 1998 |

|

RU2154203C1 |

| Устройство для соединения | 1978 |

|

SU783492A1 |

Изобретение относится к машино- и приборостроению и может быть использовано для соединения деталей с односторонним доступом. Цель изобретения - упрощение конструкции соединения и повышение производительности при его монтаже и демонтаже. В соединяемых деталях 1 и 2 выполнены соосные цилиндрические отверстия, в которых выполнены по два диаметрально расположенных паза, совпадающих при соединении деталей. В эти отверстия установлен с последующим поворотом элемент в виде цилиндрического стержня 5 с головкой и закрытой диаметральной прорезью 6, в которую входит стопорный элемент в виде пластины 7. Расстояние от края прорези до головки стержня меньше суммарной толщины соединяемых деталей. При повороте стержня 5 пластина 7 изгибается и стягивает соединяемые детали осевой силой. На пластине выполнены надрезы, облегчающие их изгиб. 4 з.п. ф-лы, 10 ил.

фие. 2

фиг 1

А-А

XX

/

фиг А5 10 7

Фиг. 5

6 - 6

Фие.6

Фие.78 - в

В-&

Фиг. 8

Фие. -10

| Болтовое соединение с доступом с одной стороны | 1975 |

|

SU521408A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-06-30—Публикация

1988-04-04—Подача