Изобретение относится к резьбовым соединениям труб и может найти применение в нефтяной промышленности.

Цель изобретения - обеспечение герметичности соединения.

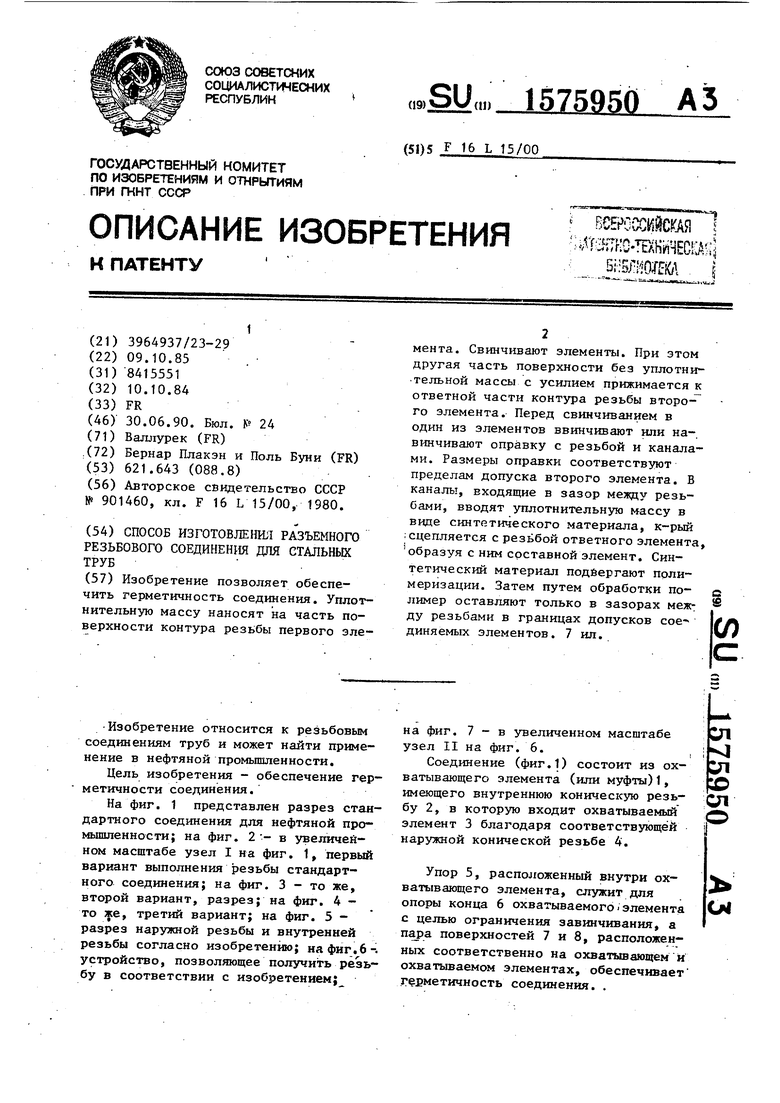

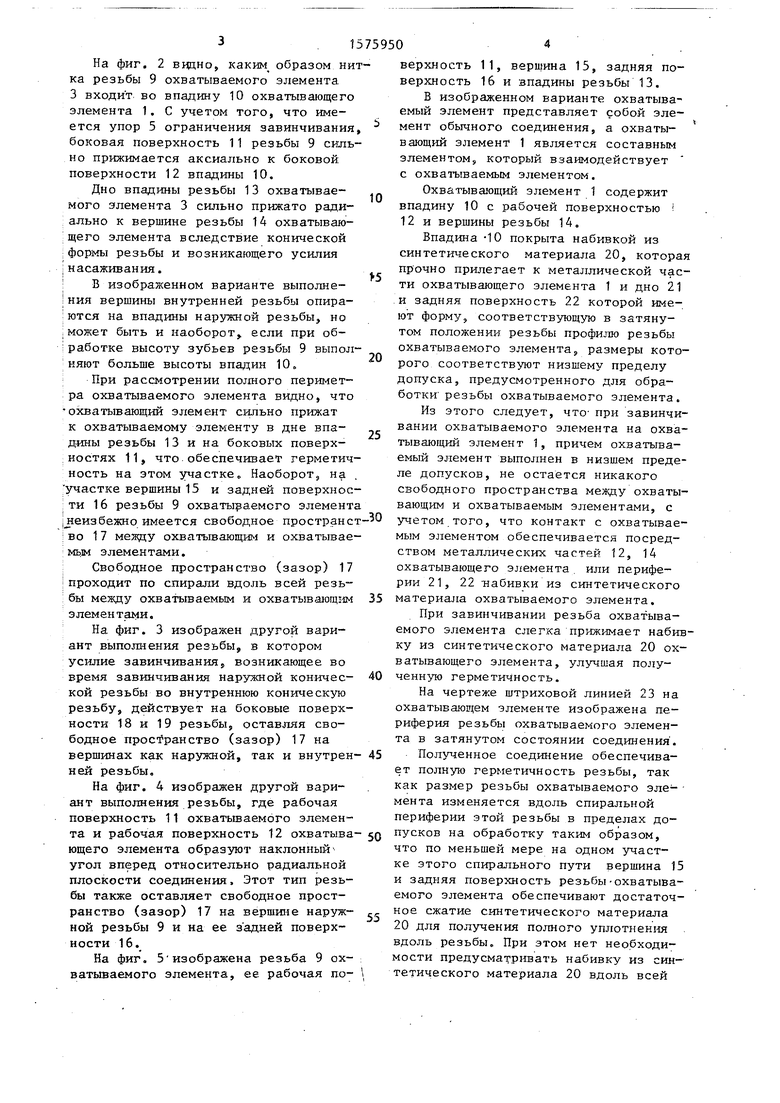

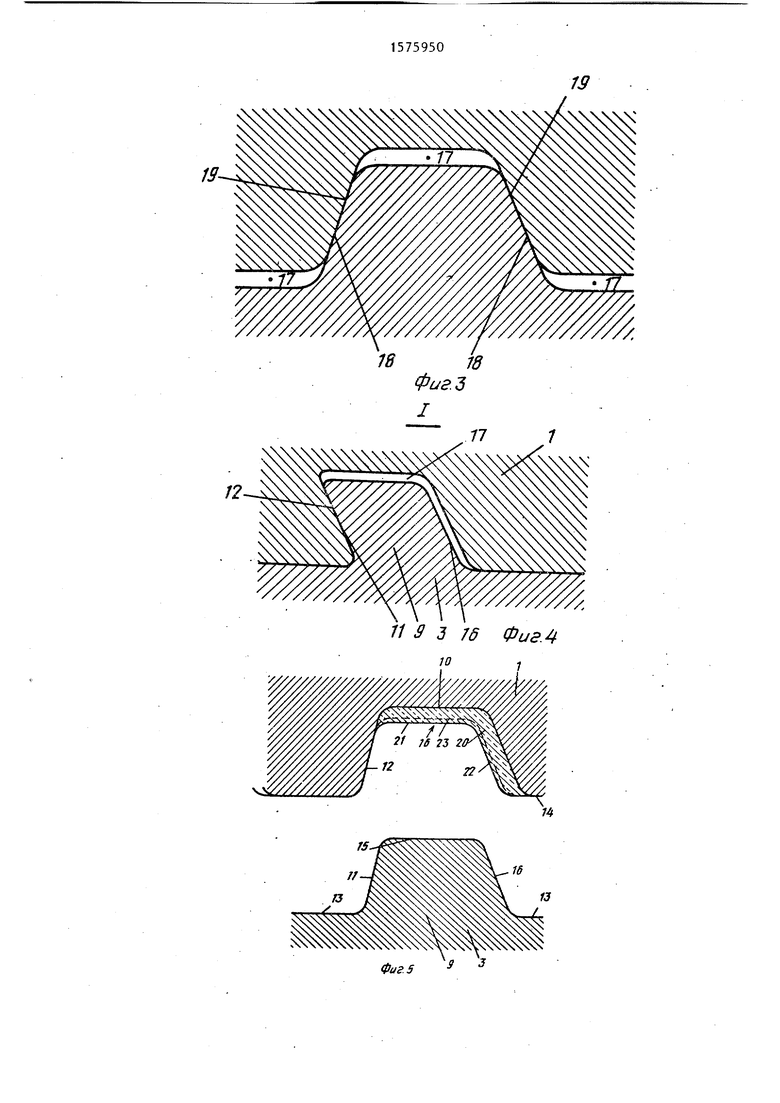

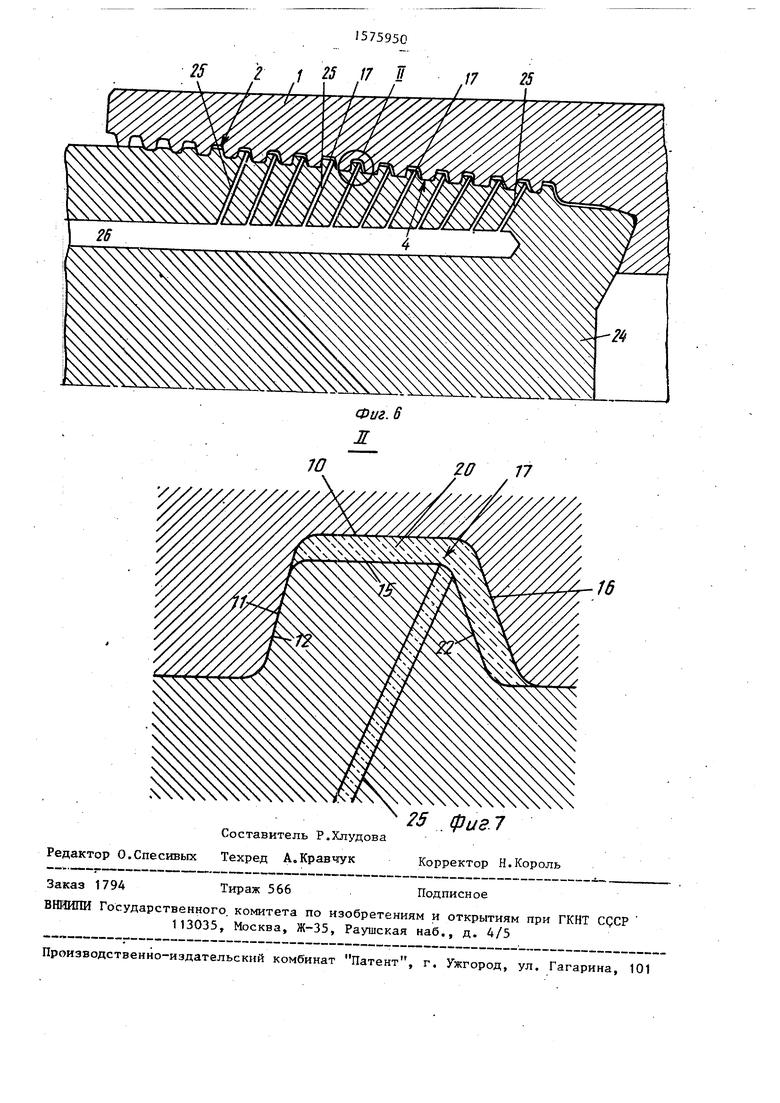

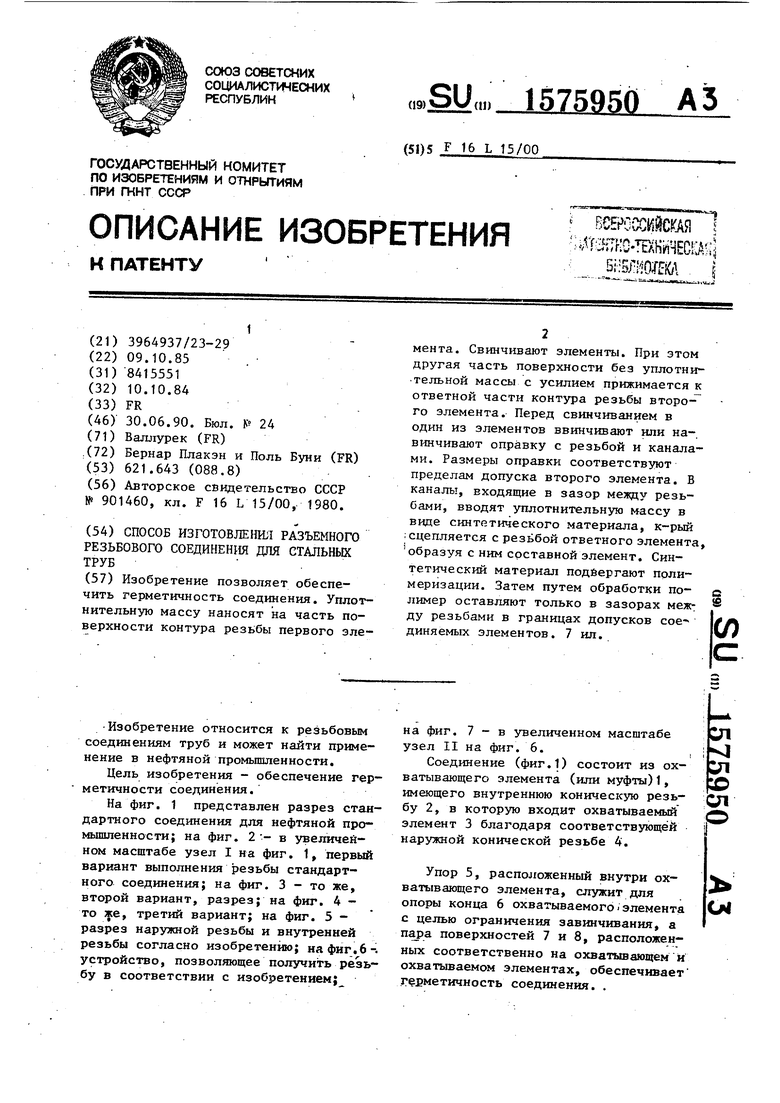

На фиг. 1 представлен разрез стандартного соединения для нефтяной промышленности; на фиг. 2 - в увеличенном масштабе узел I на фиг. 1 первый вариант выполнения резьбы стандартного соединения; на фиг. 3 - то же, второй вариант, разрез; на фиг. 4 - то же, третий вариант; на фиг. 5 - разрез наружной резьбы и внутренней резьбы согласно изобретению; на фиг.6-. устройство, позволяющее получить резьбу в соответствии с изобретением;

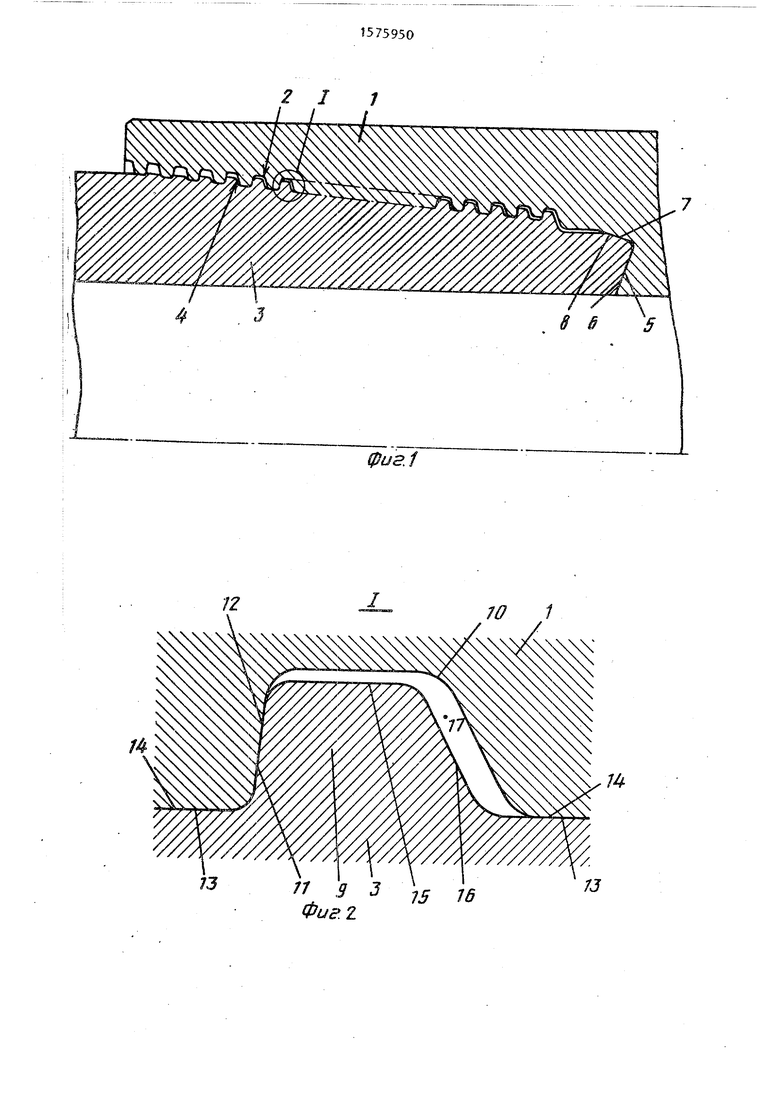

на фиг. 7 - в увеличенном масштабе узел II на фиг. 6.,

Соединение (фиг.1) состоит из охватывающего элемента (или муфты)1, имеющего внутреннюю коническую резьбу 2, в которую входит охватываемый элемент 3 благодаря соответствующей наружной конической резьбе 4.

Упор 5, расположенный внутри охватывающего элемента, служит для опоры конца 6 охватываемого элемента с целью ограничения завинчивания, а пара поверхностей 7 и 8, расположенных соответственно на охватывающем и охватываемом элементах, обеспечивает герметичность соединения. .

ел 1 ел

Ф

ел

04

видно, каким образом нит- охватываемого элемента

10

М

20

25

На фиг. 2 ка резьбы 9

3 входит во впадину 10 охватывающего элемента 1. С учетом того, что имеется упор 5 ограничения завинчивания, боковая поверхность 11 резьбы 9 сильно прижимается аксиально к боковой поверхности 12 впадины 10.

Дно впадины резьбы 13 охватываемого элемента 3 сильно прижато ради- ально к вершине резьбы 14 охватывающего элемента вследствие конической формы резьбы и возникающего усилия насаживания.

В изображенном варианте выполнения вершины внутренней резьбы опираются на впадины наружной резьбы, но может быть и наоборот,, если при обработке высоту зубьев резьбы 9 выполняют больше высоты впадин 10.

При рассмотрении полного периметра охватываемого элемента видно, что охватывающий элемент сильно прижат к охватываемому элементу в дне впадины резьбы 13 и на боковых поверхностях 11, что обеспечивает герметичность на этом участке. Наоборот, на участке вершины 15 и задней поверхности 16 резьбы 9 охватываемого элемента еизбежно имеется свободное пространст- О во 17 между охватывающим и охватываемым элементами.

Свободное пространство (зазор) 17 проходит по спирали вдоль всей резьбы между охватываемым и охватывающим элементами.

На фиг. 3 изображен другой вариант выполнения резьбы, в котором усилие завинчивания5 возникающее во время завинчивания наружной конической резьбы во внутреннюю коническую резьбу, действует на боковые поверхности 18 и 19 резьбы, оставляя свободное пространство (зазор) 17 на вершинах как наружной, так и внутрен- 45 ней резьбы.

На фиг. 4 изображен другой вариант выполнения резьбы, где рабочая поверхность 11 охватываемого элемен35

40

верхность 11, вершина 15, задняя п верхность 16 и впадины резьбы 13.

В изображенном варианте охватыв емый элемент представляет собой эл мент обычного соединения, а охваты вающий элемент 1 является составным элементом, который взаимодействует с охватываемым элементом.

Охватывающий элемент 1 содержит впадину 10 с рабочей поверхностью 12 и вершины резьбы 14.

Впадина -10 покрыта набивкой из синтетического материала 20, кото прочно прилегает к металлической ч ти охватывающего элемента 1 и дно и задняя поверхность 22 которой им ют форму, соответствующую в затяну том положении резьбы профилю резьбы охватываемого элемента, размеры ко рого соответствуют низшему пределу допуска, предусмотренного для обработки резьбы охватываемого элемента

Из этого следует, что при завинч вании охватываемого элемента на охв тывающий элемент 1, причем охватыва емый элемент выполнен в низшем пред ле допусков, не остается никакого свободного пространства между охва вающим и охватываемым элементами, учетом того, что контакт с охватыва мым элементом обеспечивается посред ством металлических частей 12, 14 охватывающего элемента или периферии 21, 22 -набивки из синтетическог материала охватываемого элемента.

При завинчивании резьба охватыва емого элемента слегка прижимает наб ку из синтетического материала 20 о ватывающего элемента, улучшая полученную герметичность.

На чертеже штриховой линией 23 н охватывающем элементе изображена пе риферия резьбы охватываемого элемен та в затянутом состоянии соединения

Полученное соединение обеспечива ет полную герметичность резьбы, так как размер резьбы охватываемого эле мента изменяется вдоль спиральной периферии этой резьбы в пределах до

та и рабочая поверхность 12 охватыва- 50 пУсков на обработку таким образом, ющего элемента образуют наклонный угол вперед относительно радиальной плоскости соединения, Этот тип резьбы также оставляет свободное пространство (зазор) 17 на вершине наруж- „ ной резьбы 9 и на ее задней поверхности 16.

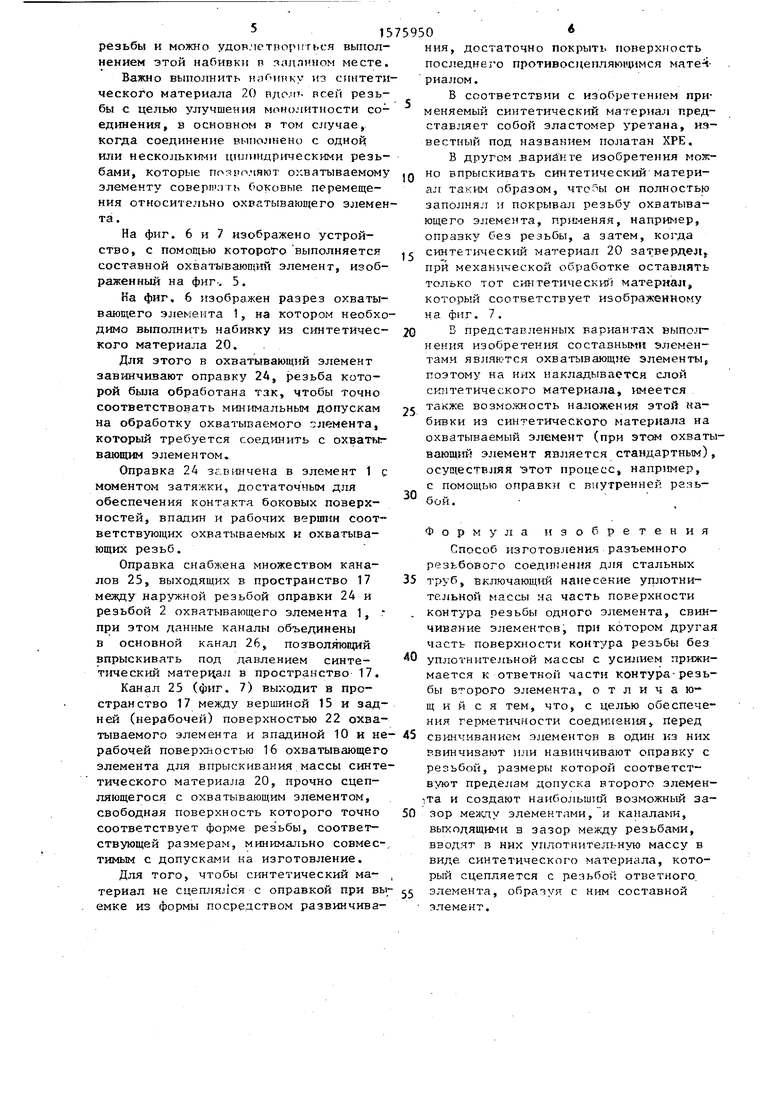

На фиг. 5 изображена резьба 9 охватываемого элемента, ее рабочая no-

что по меньшей мере на одном участке этого спирального пути вершина и задняя поверхность резьбы-охватыв емого элемента обеспечивают достато ное сжатие синтетического материала 20 для получения полного уплотнения вдоль резьбы. При этом нет необходи мости предусматривать набивку из си тетического материала 20 вдоль всей

0

0

5

О

45

35

40

верхность 11, вершина 15, задняя поверхность 16 и впадины резьбы 13.

В изображенном варианте охватываемый элемент представляет собой элемент обычного соединения, а охватывающий элемент 1 является составным элементом, который взаимодействует с охватываемым элементом.

Охватывающий элемент 1 содержит впадину 10 с рабочей поверхностью 12 и вершины резьбы 14.

Впадина -10 покрыта набивкой из синтетического материала 20, которая прочно прилегает к металлической части охватывающего элемента 1 и дно 21 и задняя поверхность 22 которой имеют форму, соответствующую в затянутом положении резьбы профилю резьбы охватываемого элемента, размеры которого соответствуют низшему пределу допуска, предусмотренного для обработки резьбы охватываемого элемента.

Из этого следует, что при завинчивании охватываемого элемента на охватывающий элемент 1, причем охватываемый элемент выполнен в низшем пределе допусков, не остается никакого свободного пространства между охватывающим и охватываемым элементами, с учетом того, что контакт с охватываемым элементом обеспечивается посредством металлических частей 12, 14 охватывающего элемента или периферии 21, 22 -набивки из синтетического материала охватываемого элемента.

При завинчивании резьба охватываемого элемента слегка прижимает набивку из синтетического материала 20 охватывающего элемента, улучшая полученную герметичность.

На чертеже штриховой линией 23 на охватывающем элементе изображена периферия резьбы охватываемого элемента в затянутом состоянии соединения.

Полученное соединение обеспечивает полную герметичность резьбы, так как размер резьбы охватываемого элемента изменяется вдоль спиральной периферии этой резьбы в пределах допУсков на обработку таким образом,

что по меньшей мере на одном участке этого спирального пути вершина 15 и задняя поверхность резьбы-охватываемого элемента обеспечивают достаточное сжатие синтетического материала 20 для получения полного уплотнения вдоль резьбы. При этом нет необходимости предусматривать набивку из синтетического материала 20 вдоль всей

резьбы и можно удовчетлорггься выполнением этой набивки п члллняом месте.

Важно выполнить нлГмшьл ит синтетического материала 20 пдоч. всей резьбы с целью улучшения монолитности соединения, в основном в том случае, когда соединение выполнено с одной или несколькими цилиндрическими резьбами, которые ПОЯРОЧЯЮТ охватываемому элементу соверп .з гь боковые перемещения относительно охватывающего элемента.

На фиг. 6 и 7 изображено устройство, с помощью которого выполняется составной охватывающий элемент, изображенный на фиг, 5.

На фиг, 6 изображен разрез охватывающего элемента 1, на котором необходимо выполнить набивку из синтетического материала 20.

Для этого в охватывающий элемент завинчивают оправку 24, резьба которой была обработана так, чтобы точно соответствовать минимальным допускам на обработку охватываемого элемента, который требуется соединить с охватывающим элементом,

Оправка 24 завинчена в элемент 1 с моментом затяжки, достаточным для обеспечения контакта боковых поверхностей, впадин и рабочих вершин соот ветствующих охватываемых и охватывающих резьб.

Оправка снабжена множеством каналов 25, выходящих в пространство 17 между наружной резьбой оправки 24 и резьбой 2 охватывающего элемента 1, при этом данные каналы объединены в основной канал 26, позволяющий впрыскивать под давлением синтетический материал в пространство 17.

Канал 25 (фиг. 7) выходит в пространство 17 между вершиной 15 и задней (нерабочей) поверхностью 22 охва10

ния, достаточно покрыть поверхность последнего противосцепдянмцимся матеЧ риалом.

В соответствии с изобретением применяемый синтетический материал представляет собой эластомер уретана, известный под названием полагай ХРЕ.

В другом варианте изобретения можно впрыскивать синтетический материал образом, он полностью заполнял и покрывал резьбу охватывающего элемента, применяя, например, справку без резьбы, а затем, когда J5 синтетический материал 20 затвердел} при механической обработке оставлять толоко тот синтетическия материал, который соответствует изображенному на фиг. 7.

В представленных вариантах выполнения изобретения составными элементами являются охватывающие элементы( поэтому на них накладывается слой синтетического материала, имеется также возможность наложения этой на- бивки из синтетического материала на охватываемый элемент (при этом охваты ваюший элемент является стандартным) осуществляя этот процесс, например, с помощью оправки с внутренне речь- бой.

20

25

30

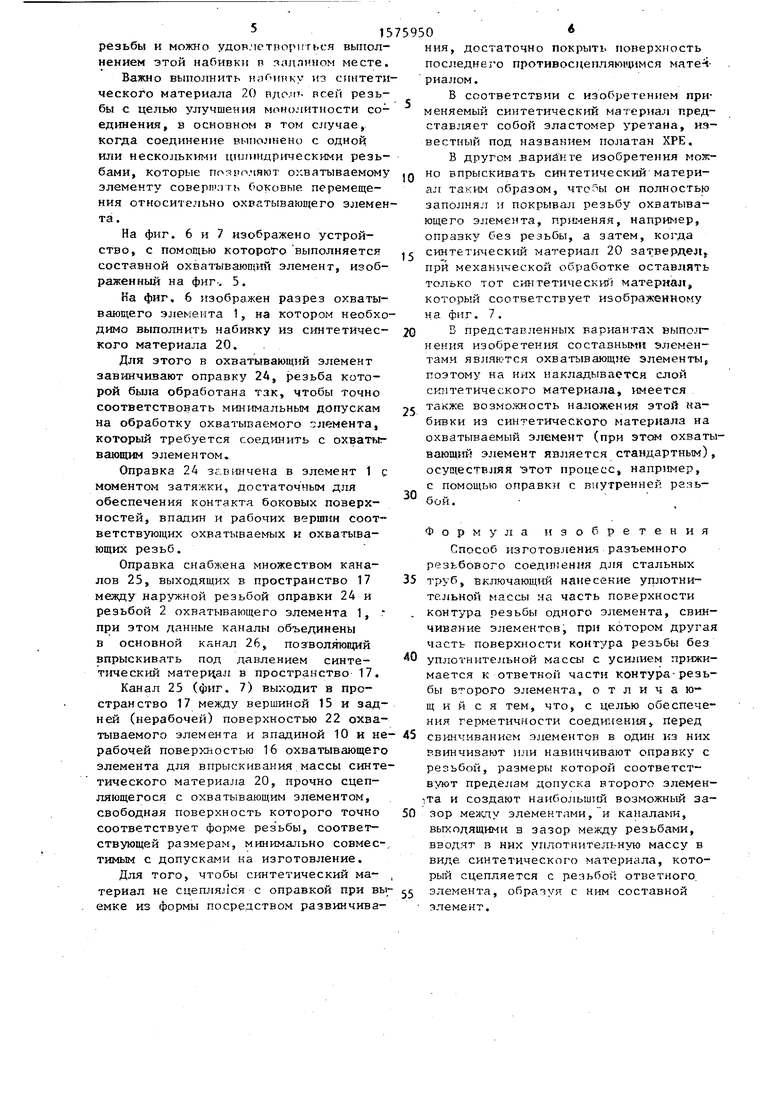

Формула изобретения

Способ изготовления разъемного ppsi-бового соединения для стальных 35 , включающий нанесение угоготнительной массы на часть поверхности . контура резьбы одного элемента, свинчивание элементов, при котором другая часть поверхности контура резьбы без уплотнительной массы с усилием прижимается к ответной части контура-резьбы второго элемента, о т л и ч а ю- щ и и с я тем, что, с целью обеспече40

ния герметичности соединения, перед тываемого элемента и впадиной 10 и не- 45 свинчиванием олементов в один кэ них рабочей поверхностью 16 охватывающего элемента для впрыскивания массы синтетического материала 20, прочно сцепляющегося с охватывающим элементом, свободная поверхность которого точно 50 соответствует форме резьбы, соответствующей размерам, минимально совместимым с допусками на изготовление.

Для того, чтобы синтетический ма- ,

рвинчизают или навинчивают оправку с резьбой, размеры которой соответствуют пределам допуска второго элемента и создают наибольший возможный зазор между элементами, и каналами, выходящими в зазор между резьбами, вводчт в них уплотнительную массу в виде синтетического материала, который сцепляется с речьбой ответного

териал не сцеплялся с оправкой при вы- элемента, обратVF с ним составной

емке из формы посредством развинчиваэлемент.

ния, достаточно покрыть поверхность последнего противосцепдянмцимся матеЧ риалом.

В соответствии с изобретением применяемый синтетический материал представляет собой эластомер уретана, известный под названием полагай ХРЕ.

В другом варианте изобретения можно впрыскивать синтетический материал образом, он полностью заполнял и покрывал резьбу охватывающего элемента, применяя, например, справку без резьбы, а затем, когда 5 синтетический материал 20 затвердел} при механической обработке оставлять толоко тот синтетическия материал, который соответствует изображенному на фиг. 7.

В представленных вариантах выполнения изобретения составными элементами являются охватывающие элементы( поэтому на них накладывается слой синтетического материала, имеется также возможность наложения этой на- бивки из синтетического материала на охватываемый элемент (при этом охваты- ваюший элемент является стандартным), осуществляя этот процесс, например, с помощью оправки с внутренне речь- бой.

0

5

0

Формула изобретения

Способ изготовления разъемного ppsi-бового соединения для стальных , включающий нанесение угоготнительной массы на часть поверхности контура резьбы одного элемента, свинчивание элементов, при котором другая часть поверхности контура резьбы без уплотнительной массы с усилием прижимается к ответной части контура-резьбы второго элемента, о т л и ч а ю- щ и и с я тем, что, с целью обеспече

ния герметичности соединения, перед свинчиванием олементов в один кэ них

рвинчизают или навинчивают оправку с резьбой, размеры которой соответствуют пределам допуска второго элемента и создают наибольший возможный зазор между элементами, и каналами, выходящими в зазор между резьбами, вводчт в них уплотнительную массу в виде синтетического материала, который сцепляется с речьбой ответного

элемент.

2 I 1

Изобретение позволяет обеспечить герметичность соединения. Уплотнительную массу наносят на часть поверхности контура резьбы первого элемента. Свинчивают элементы. При этом другая часть поверхности без уплотнительной массы с усилием прижимается к ответной части контура резьбы второго элемента. Перед свинчиванием в один из элементов ввинчивают или навинчивают оправку с резьбой и каналами. Размеры оправки соответствуют пределам допуска второго элемента. В каналы, входящие в зазор между резьбами, вводят уплотнительную массу в виде синтетического материала, к-рый сцепляется с резьбой ответного элемента, образуя с ним составной элемент. Синтетический материал подвергают полимеризации. Затем путем обработки полимер оставляют только в зазорах между резьбами в границах допусков соединяемых элементов. 7 ил.

73

9 3 15 W Фиг z

фиа1

70 1

Ј. f

OS6SZSI

5гпф

25

2 1 25 17 Л

Составитель Р.Хлудова Редактор О.Спесивых Техред А.Кравчук Корректор Н.Король

Заказ 1794

Тираж 566

ВНИИГШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

17

25

Фиг. 6 Ж

25 фиг 7

Подписное

| Способ герметизации конических резьбовых соединений труб | 1980 |

|

SU901460A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-06-30—Публикация

1985-10-09—Подача