Изобретение относится к прокатному производству, а именно к управлению процессами холодной прокатки полос на реверсивном стане.

Цель изобретения - повышение плоскостности прокатываемых полос и снижение их поперечной разнотолщинности.

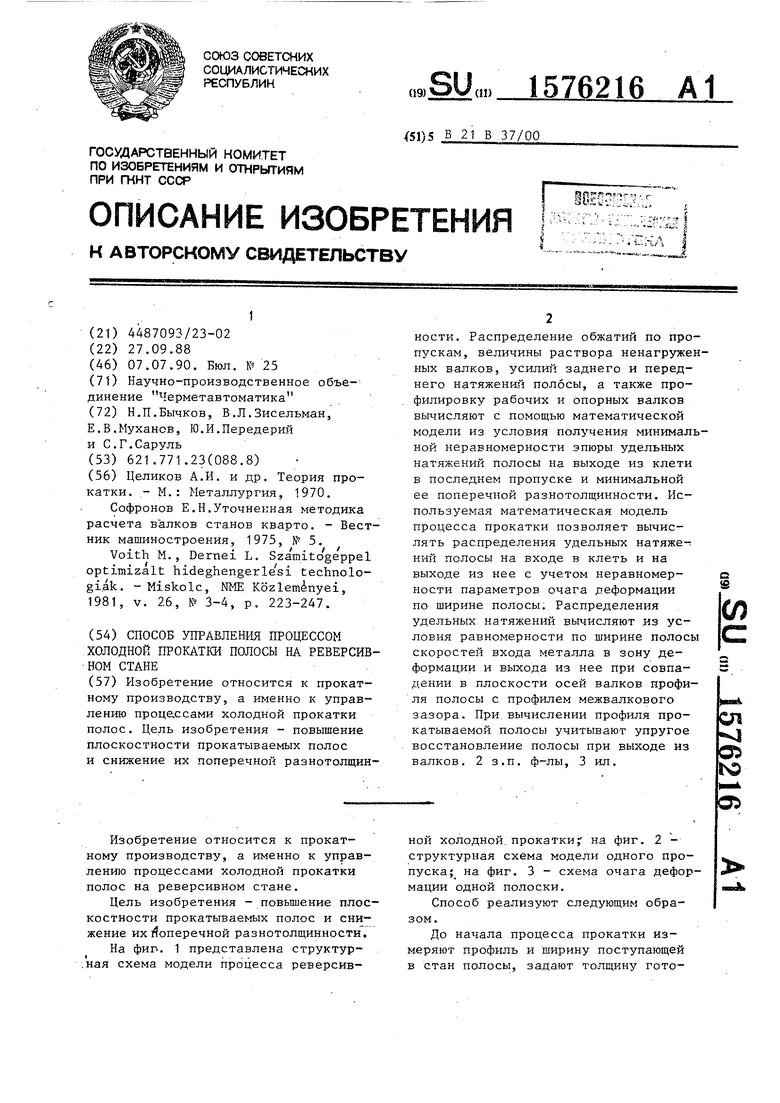

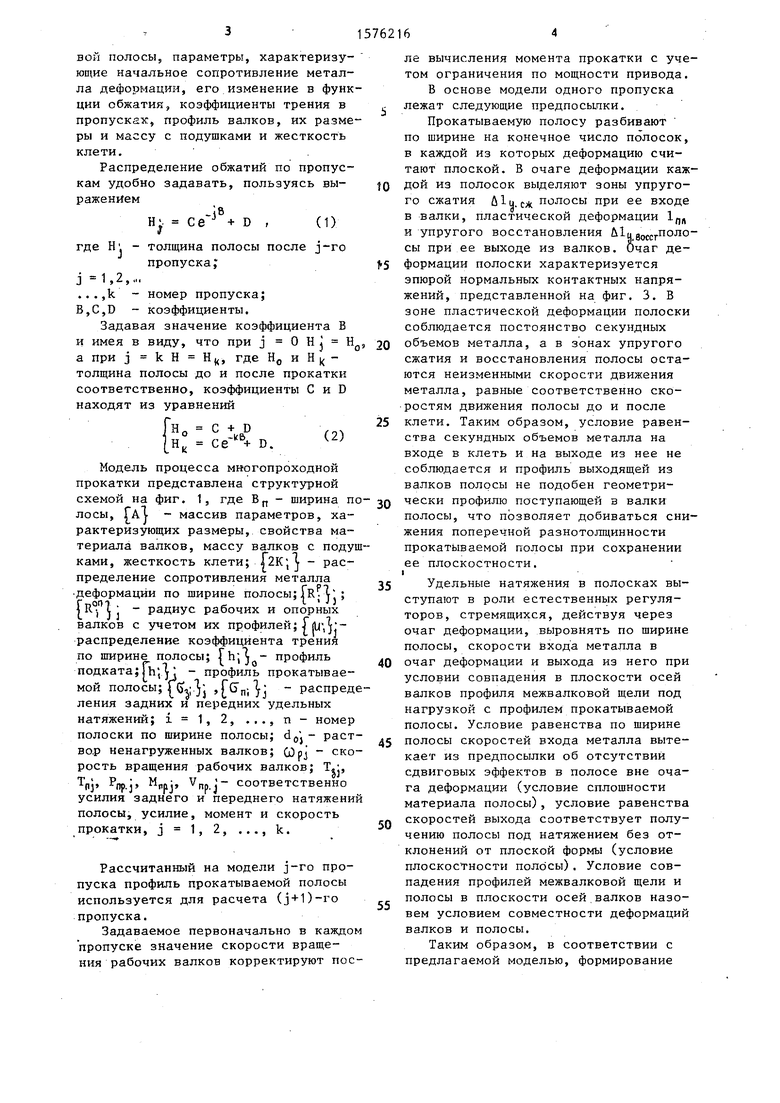

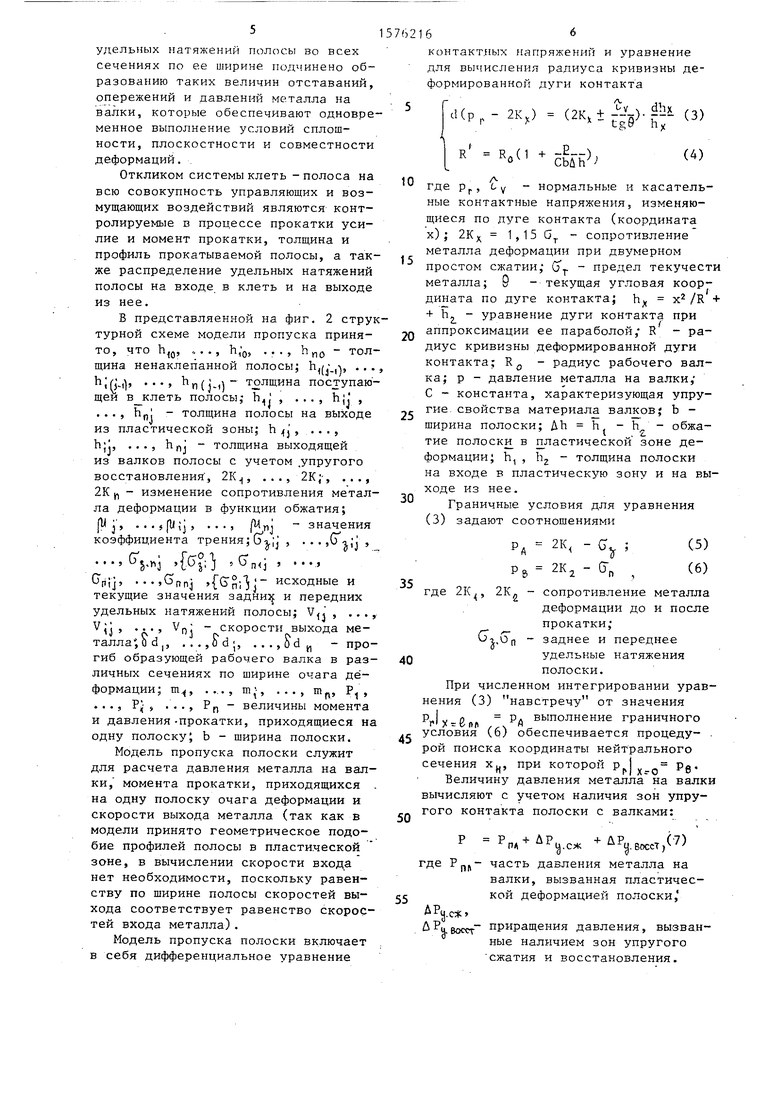

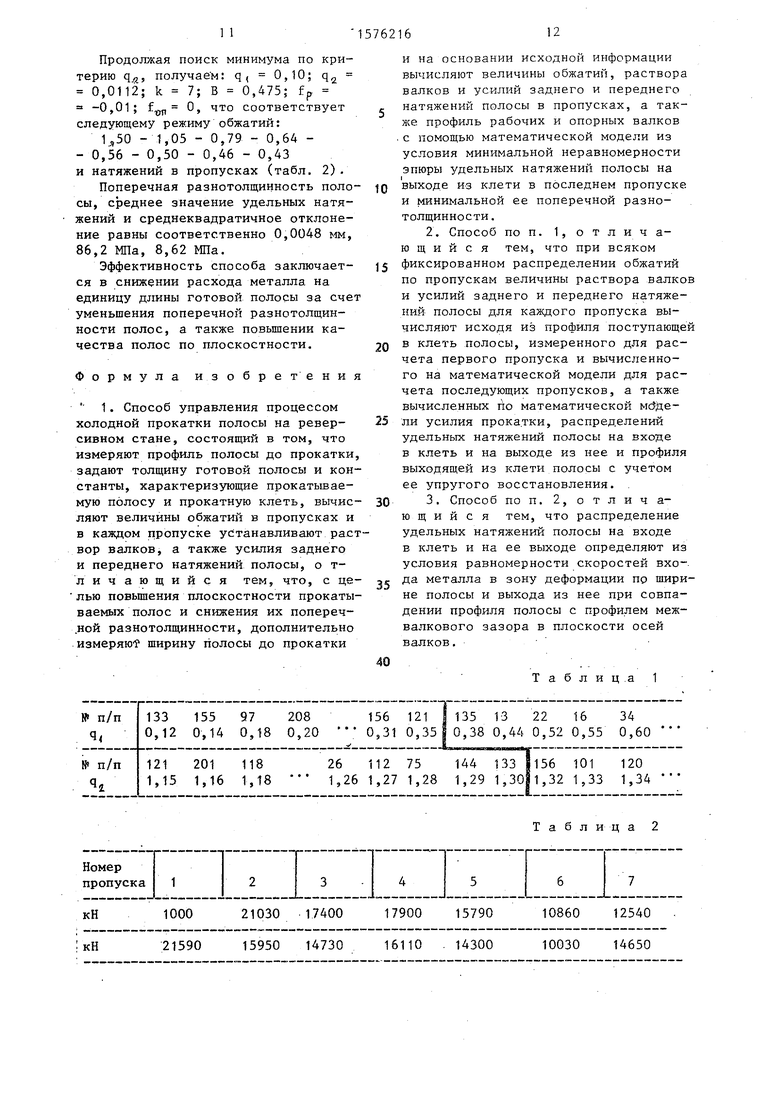

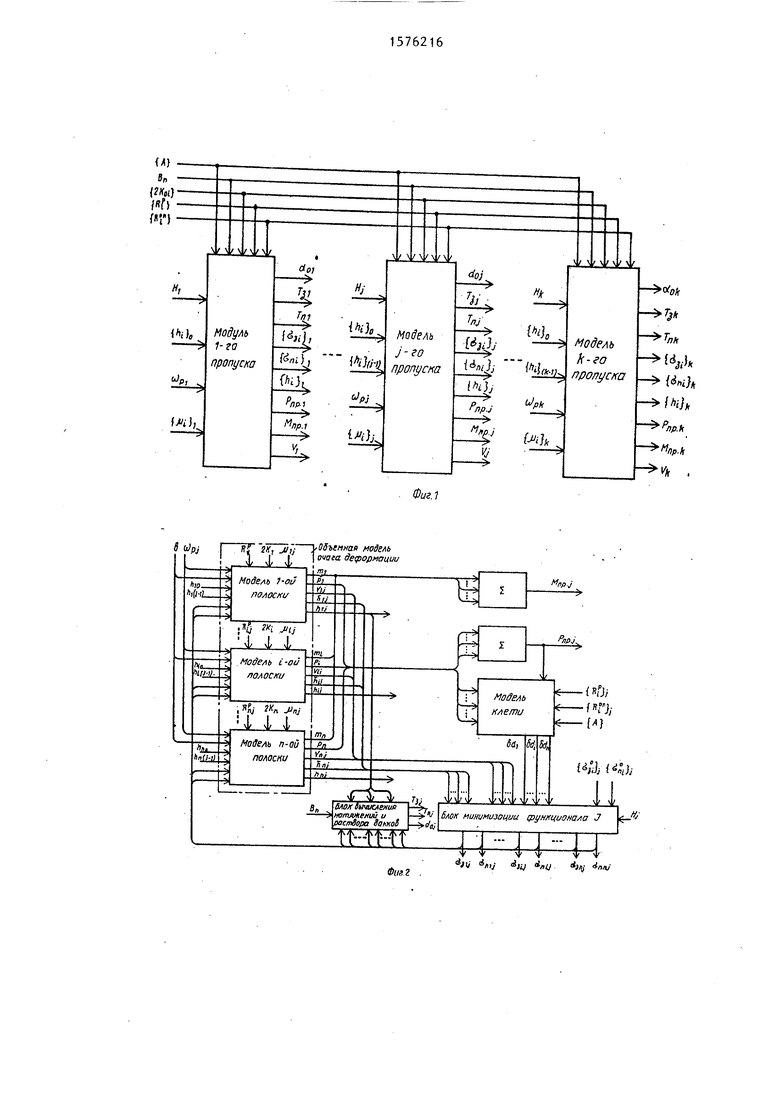

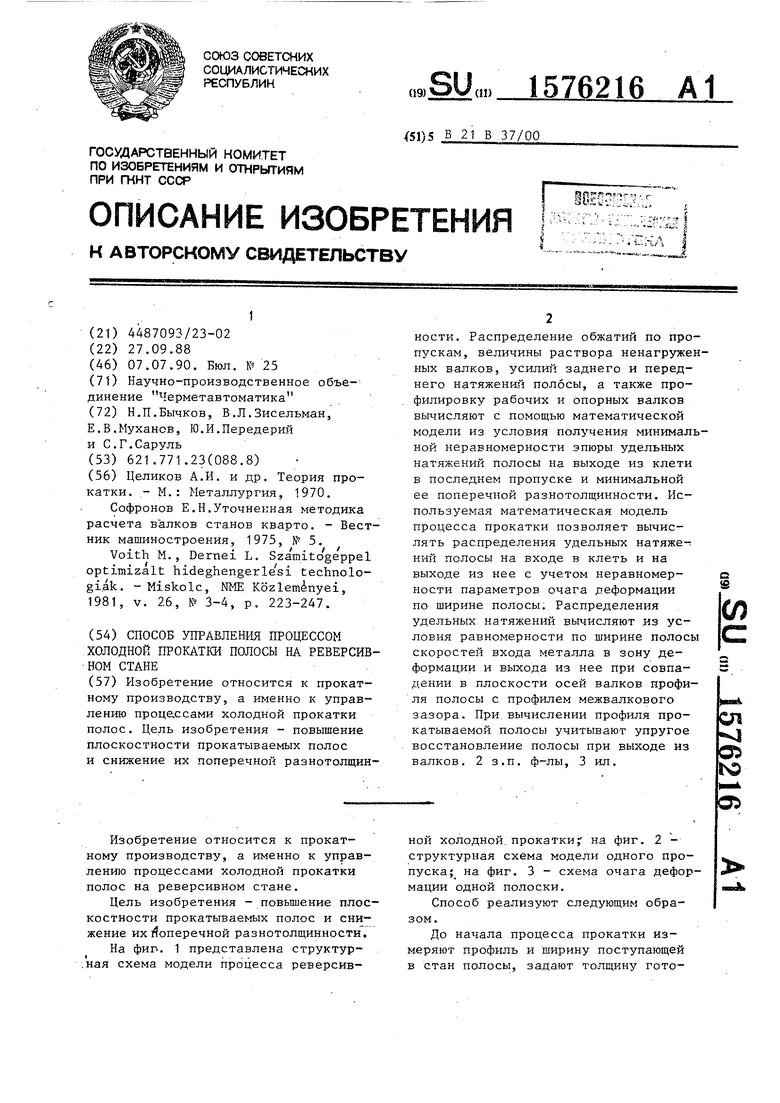

На фиг-. 1 представлена структурная схема модели процесса реверсивной холодной прокаткиг на фиг. 2 - структурная схема модели одного пропуска; на фиг. 3 - схема очага деформации одной полоски.

Способ реализуют следующим образом.

До начала процесса прокатки измеряют профиль и ширину поступающей в стан полосы, задают толщину готовой полосы, параметры, характеризующие начальное сопротивление металла деформации, его изменение в функции обжатия, коэффициенты трения в пропусках, профиль валков, их размеры и массу с подушками и жесткость клети.

Распределение обжатий по пропускам удобно задавать, пользуясь выражением

-J8

Н;

се + D

(1)

где Н - толщина полосы после j-ro

пропуска; j 1,2,,,.

...,k - номер пропуска; B,C,D - коэффициенты.

Задавая значение коэффициента В и имея в виду, что при j О Н а при j k Н Нц, где Н0 и Н - толщина полосы до и после прокатки соответственно, коэффициенты С и D находят из уравнений

Н„ С + D

° -КР

нк се + D.

(2)

Модель процесса многопроходной прокатки представлена структурной схемой на фиг. 1, где Вп - ширина полосы, ГА у - массив параметров, характеризующих размеры, свойства материала валков, массу валков с подушками, жесткость клети; |2К Д - распределение сопротивления металла деформации по ширине полосы;fR. V. ;

Г пОО 1-.I J J

|R. L - радиус рабочих и опорных валков с учетом их профилей; Г(lr,j- распределение коэффициента трения по ширине полосы; Fh , - профиль подката; jh ,jj - профиль прокатываемой полосы; ( распределения задних и передних удельных натяжений; , 2, ...,п- номер полоски по ширине полосы; d0j- раствор ненагруженных валков; Op скорость вращения рабочих валков; Т,, Tnj pnp.j Mnpj Vnpj соответственно усилия заднего и переднего натяжений полосы, усилие, момент и скорость прокатки, j 1, 2, ..., k.

Рассчитанный на модели j-ro пропуска профиль прокатываемой полосы используется для расчета (j+1)-ro пропуска.

Задаваемое первоначально в каждом пропуске значение скорости вращения рабочих валков корректируют после вычисления момента прокатки с учетом ограничения по мощности привода.

В основе модели одного пропуска лежат следующие предпосылки.

Прокатываемую полосу разбивают по ширине на конечное число полосок, в каждой из которых деформацию считают плоской. В очаге деформации каждой из полосок выделяют зоны упругого сжатия uly. еж полосы при ее входе в валки, пластической деформации lflft и упругого восстановления ul 8оссгполо- сы при ее выходе из валков. Очаг деf формации полоски характеризуется эпюрой нормальных контактных напряжений, представленной на фиг. 3. В зоне пластической деформации полоски соблюдается постоянство секундных

0 объемов металла, а в зонах упругого сжатия и восстановления полосы остаются неизменными скорости движения металла, равные соответственно скоростям движения полосы до и после

5 клети. Таким образом, условие равенства секундных объемов металла на входе в клеть и на выходе из нее не соблюдается и профиль выходящей из валков полосы не подобен геометри0 чески профилю поступающей в валки

полосы, что позволяет добиваться снижения поперечной разнотолщинности прокатываемой полосы при сохранении

ее плоскостности.

i

5 Удельные натяжения в полосках выступают в роли естественных регуляторов, стремящихся, действуя через очаг деформации, выровнять по ширине полосы, скорости входа металла в

0 очаг деформации и выхода из него при условии совпадения в плоскости осей валков профиля межвалковой щели под нагрузкой с профилем прокатываемой полосы. Условие равенства по ширине

5 полосы скоростей входа металла вытекает из предпосылки об отсутствии сдвиговых эффектов в полосе вне очага деформации (условие сплошности материала полосы), условие равенства

Q скоростей выхода соответствует получению полосы под натяжением без отклонений от плоской формы (условие плоскостности полосы). Условие совпадения профилей межвалковой щели и полосы в плоскости осей валков назовем условием совместности деформаций валков и полосы.

Таким образом, в соответствии с предлагаемой моделью, формирование

5157Ъ2

удельных натяжении полосы во всех сечениях по ее ширине подчинено образованию таких величин отставаний, опережений и давлений металла на валки, которые обеспечивают одновременное выполнение условий сплошности, плоскостности и совместности деформаций.

16

контактных напряжений и уравнение для вычисления радиуса кривизны деформированной дуги контакта

d(pp-2Kx) (2К,±-) Й (3)

R Mi +cbuhb

(4)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

Изобретение относится к прокатному производству, а именно к управлению процессами холодной прокатки полос. Цель изобретения - повышение плоскостности прокатываемых полос и снижение их поперечной разнотолщинности. Распределение обжатий по пропускам, величины раствора ненагруженных валков, усилий заднего и переднего натяжений полосы, а также профилировку рабочих и опорных валков вычисляют с помощью математической модели из условия получения минимальной неравномерности эпюры удельных натяжений полосы на выходе из клети в последнем пропуске и минимальной ее поперечной разнотолщинности. Используемая математическая модель процесса прокатки позволяет вычислять распределения удельных натяжений полосы на входе в клеть и на выходе из нее с учетом неравномерности параметров очага деформации по ширине полосы. Распределения удельных натяжений вычисляют из условия равномерности по ширине полосы скоростей входа металла в зону деформации и выхода из нее при совпадении в плоскости осей валков профиля полосы с профилем межвалкового зазора. При вычислении профиля прокатываемой полосы учитывают упругое восстановление полосы при выходе из валков. 2 з.п. ф-лы, 3 ил.

Откликом системы клеть - полоса на

всю совокупность управляющих и возмущающих воздействий являются контролируемые в процессе прокатки усилие и момент прокатки, толщина и профиль прокатываемой полосы, а так- же распределение удельных натяжений полосы на входе в клеть и на выходе из нее.

В представляенной на фиг. 2 структурной схеме модели пропуска приня- то, что , „. ., h;0, ..., hno - толщина ненаклепанной полосы; Ь. л, ..., i(j-i) п((-Л толщина поступающей в клеть полосы,- h,,,1 , ..., hjj , ..., hnj - толщина полосы на выходе из пластической зоны; h j, ..., hj, ..., hnj - толщина выходящей из валков полосы с учетом .упругого восстановления, 2К,,, ..., 2К; , ..., 2К tt - изменение сопротивления метал- ла деформации в функции обжатия; U , . .., ..., ( -значения коэффициента трения; , . . . ,

иj.nj {frjij )

GVij ..,Gnnj ,{(„,- исходные и текущие значения задних и передних удельных натяжений полосы; Vf, , ..., Vjl, ..., Vn: - скорости выхода металла , bdp ,..,0dj, . . ., о d и - прогиб образующей рабочего валка в раз- личных сечениях по ширине очага деформации; т.

, т ,

m

П

Р1

..., Р,, ..., Рп - величины момента и давления-прокатки, приходящиеся н одну полоску; b - ширина полоски.

Модель пропуска полоски служит для расчета давления металла на валки, момента прокатки, приходящихся на одну полоску очага деформации и скорости выхода металла (так как в модели принято геометрическое подобие профилей полосы в пластической зоне, в вычислении скорости входа нет необходимости, поскольку равенству по ширине полосы скоростей вы- хода соответствует равенство скоростей входа металла).

Модель пропуска полоски включает в себя дифференциальное уравнение

С,

где рг, Су - нормальные и касательные контактные напряжения, изменяющиеся по дуге контакта (координата х); 2КХ 1,15 GT - сопротивление металла деформации при двумерном простом сжатии; от - предел текучести металла; 9 - текущая угловая координата по дуге контакта; hx х2/R + + h, - уравнение дуги контакта при аппроксимации ее параболой/ R - радиус кривизны деформированной дуги контакта; R0 - радиус рабочего валка; р - давление металла на валки, С - константа, характеризующая упругие свойства материала валков $ b - ширина полоски; ДЬ, h. - Ь„ - обжатие полоски в пластической зоне деформации; h,, h2 - толщина полоски на входе в пластическую зону и на выходе из нее.

Граничные условия для уравнения (3) задают соотношениями

2К

- С

Ъ

2К2 - (Гп

(5) (6)

С

где 21, 2К. - сопротивление металла деформации до и после прокатки;

, - заднее и переднее удельные натяжения полоски.

При численном интегрировании уравнения (3) навстречу от значения Р- о РЛ выполнение граничного

Г1 X V в/1 , ,-,

условия (6) обеспечивается процедурой поиска координаты нейтрального сечения XH, при которой р I Pg.

Величину давления металла на валк вычисляют с учетом наличия зон упругого контакта полоски с валками:

Р .сж + Дрс,босст,(7

где РПЛ часть давления металла на

валки, вызванная пластической деформацией полоски,

Лру.с

Дрц.во«т пРиРа1Дения давления, вызванные наличием зон упругого сжатия и восстановления.

Пластическую составляющую давления вычисляют по формуле

вп/| РПА , (8)

где 1 - °- длина дуги контакта, соответствующа пластической зоне деформации.

Приращения давления вычисляют как произведения площадей заштрихованных частей эпюры нормальных напряжений, приведенной на фиг. 3, на ширину полоски:

Лрд.с Ь.0,. (2К, -Gj,9)

Л Р«,.ео«тГ ,5 ul g еоссТ ( 2К2 -On ). ( 10)

Для вычисления приращений дли -

ны дуги контакта Д1у.сЖи -ч.восстис

пользуют формулы

Mj.c

Ьп„СЖ; (11)

На основании рассмотренных выше условий совместности деформаций и плоскостности сформирован функционал

Л1д.ео«т Ча -ЛЬд.восст. (12) 1 4- (lYli. +lЈELi| J).(20)

Зависимости для вычисления величин упругого сжатия &h у. с и упругого восстановления Д h у. Воеет полоски получены из совместного рассмотрения диаграммы напряженно-деформированного состояния и эпюры нормальных напряжений (фиг. 3):

uhy. h0- (2K, -&)/Е , (13) uhfeoeer- V (2К2 - ffn )/Е; (14)

где h« - толщина ненаклепанной полоски,1 Е - модуль упругости материала

полосы.

Для вычисления скорости выхода металла используют формулу

i

мл д.ли. л г ч-г у k-i-iuira и AJ. jj- у i a J.J- -- i us.

менных Јбу, , j ; . Здесь Vc- няя по п полоскам скорость вь

30

35

40

минимизируемый в пространстве пере- средскорость ЁЫХОДЭ металла при некоторых первоначально задаваемых в модель значениях удельных натяжений, одинаковых для всех полосок; oh; - половина разности между толщиной i-й полоски и края полосы на выходе из пластической зоны деформации.

Представленную модель процесса реверсивной холодной прокатки полосы используют в человеко-машиной процедуре принятия решений путем целенаправленного перебора в диалоне с ЭВМ большого числа возможных вариантов и выбора приемлемых по критериям минимума поперечной разнотолщинности и неравномерности эпюры удельных натяжений полосы в последнем пропуске решений.

V V6- (1 + S) ;

(15)

где V. - окружная скорость валков; S - опережение полоски, определяемое из соотношения

X-../R ,.

г

и

(16)

Для вычисления момента прокатки т, приходящегося на одну полоску, используют выражение:

г

тп

ъ хрг 1х-Ш„-Ъ ((-Јп) (17)

На участках упругого сжатия и восстановления полоски распределения контактных напряжений описывают линейными зависимостями

ill

- Хч

(18)

(19)

5

0

LLJ еосст О Ј 1пл + Л восст

Модель клети основывается на методике расчета валков станов кварто. По рассчитанным с использованием модели полоски значениям удельного давления металла на валки, полного усилия прокатки и заданным величинам толщины полоски на выходе из клети, профиль валков на модели клети определяют, с учетом изгиба и сплющивания рабочих и опорных валков, форму межвалковой щели под нагрузкой.

На основании рассмотренных выше условий совместности деформаций и плоскостности сформирован функционал

i

мл д.ли. л г ч-г у k-i-iuira и AJ. jj- у i a J.J- -- i us.

менных Јбу, , j ; . Здесь Vc- няя по п полоскам скорость вь

0

5

0

5

0

5

минимизируемый в пространстве пере- средскорость ЁЫХОДЭ металла при некоторых первоначально задаваемых в модель значениях удельных натяжений, одинаковых для всех полосок; oh; - половина разности между толщиной i-й полоски и края полосы на выходе из пластической зоны деформации.

Представленную модель процесса реверсивной холодной прокатки полосы используют в человеко-машиной процедуре принятия решений путем целенаправленного перебора в диалоне с ЭВМ большого числа возможных вариантов и выбора приемлемых по критериям минимума поперечной разнотолщинности и неравномерности эпюры удельных натяжений полосы в последнем пропуске решений.

Указанную процедуру реализуют следующим образом:

а) Формируют критерии, характеризующие неравномерность распределения удельных натяжений полосы на выходе из клети в последнем пропуске и поперечную разнотолщинность готовой полосы

с.к.о.

G™/G

пк ,

.,. с , «Р ч ,. с

Ч- ьр/Ч,

(21) (22)

где СГП1(, с.к.о.ОГпк- среднее значение и среднеквадратичное отклонение удельных натяжений полосы на выходе из клети в последнем k-м пропуске; h к , h „Г - толщина середины и края готовой полосы.

б) Формируют области допустимых значений варьируемых параметров - количества пропусков k, коэффициен- та В (уравнение (1)), характеризующего распределение обжатий по пропускам, профиля рабочих и опорных валков Ј., fon. Радиус рабочих и опорных валков с учетом профиля валков вычисляют по уравнениям:

R R, + fp(i2 -D/C12 -1), (23

on R: R- + f

,(i2 -1)/(P -1); (24)

где R Ј радиус рабочего и опорного валка в середине бочки;

1 - количество сечений, выделяемых на длине бочки валка (расстояние между соседними сечениями равно ширине полоски). в) Выделяют на интервалах варьирования переменных k, В, fp, fon ряд равномерно распределенных точек и вычисляют значения критериев-q,, , q2 при всех возможных сочетаниях значений параметров. Каждый такой расчет называют испытанием. Испытания нумеруют .

Ограничения, задаваемые неравенствами

О Ј х „ 1пё О - Т ТАОП; О Т Тдоп; F рр j 6 Р пр.Доо пр. j - мпр.Аоп ;

М

учитывая путем исключения из рассмот- 45 релия тех испытаний, в которых выполняется одно из ограничений (25).

i

г) Результаты оставшихся испытаний сводят в таблицу, в первой строке которой помещают номера испытаний и значения критерия q4 в порядке возрастания его значения, а во второй - в порядке возрастания критерия q2. Заполнение строк продолжают до тех пор, пока в каждой из них не окажутся испытания, давшие лучшие (наименьшие) значения критериев q,, nq2. Части таблицы, содержащие эти испы,

Q 5

0

5 0

5

0

тания, образуют множество Парето или переговорное множество.

Выделение переговорного множества позволяет сформировать новые области варьирования переменных k, В, f., fon, а также назначить обоснованное ограничение на один из критериев, т.е. свести многокритериальную задачу к однокритериальнон.

д) Поиск минимума по оставшемуся критерию осуществляют одним из методов нелинейного программирования.

В случае, если полученные в г) наилучшие значения критериев не являются удовлетворительными, повторяют процедуру, начиная с б), всякий раз имезняют области варьирования переменных на основе анализа переговорного множества.

На реверсивном стане кварто 125/380Х 320 мм прокатывают ленту из сплава марки БРБ2 шириной 270 мм с толщины 1,50 до 0,43 мм.

Области допустимых значений варьируемых параметров, равномерно распределенные на интервалах варьирования: k 5; 6; 7; В 0,46; 0,48; 0,50; fp -0,05; 0; 0,05; fon -0,05; 0; 0,05.

В результате 220 испытаний, проведенных на ЭВМ с помощью модели, выявлено, что в 184 испытаниях было достигнуто одно из ограничений (25). Остальные 36 испытаний сведены в представленную в сокращенном виде табл. 1.

В табл. 1 жирной линией выделено переговорное множество. Наилучшие значения критериев qf и q получены соответственно в 133 и 121 испытаниях при следующих значениях варьируемых параметров: № 133 k 7; В 0,46; f« 0;

5

0

5

LP

fon 0.

№ 121 k 7; В 0,48; f« -0,05;

.

Формируем новые области изменения переменных:

k 7; В 0,46-0,48; f -0,05- 0; fon 0.r

Поскольку по критерию,, характеризующему неравномерность распределения удельных натяжений, достигнуто вполне приемлемое значение ( , 8,4; с.к.о.(Гпк 1,01), принимается полученное в 133-м испыта- нии значение q, в качестве ограничения - q 0,12.

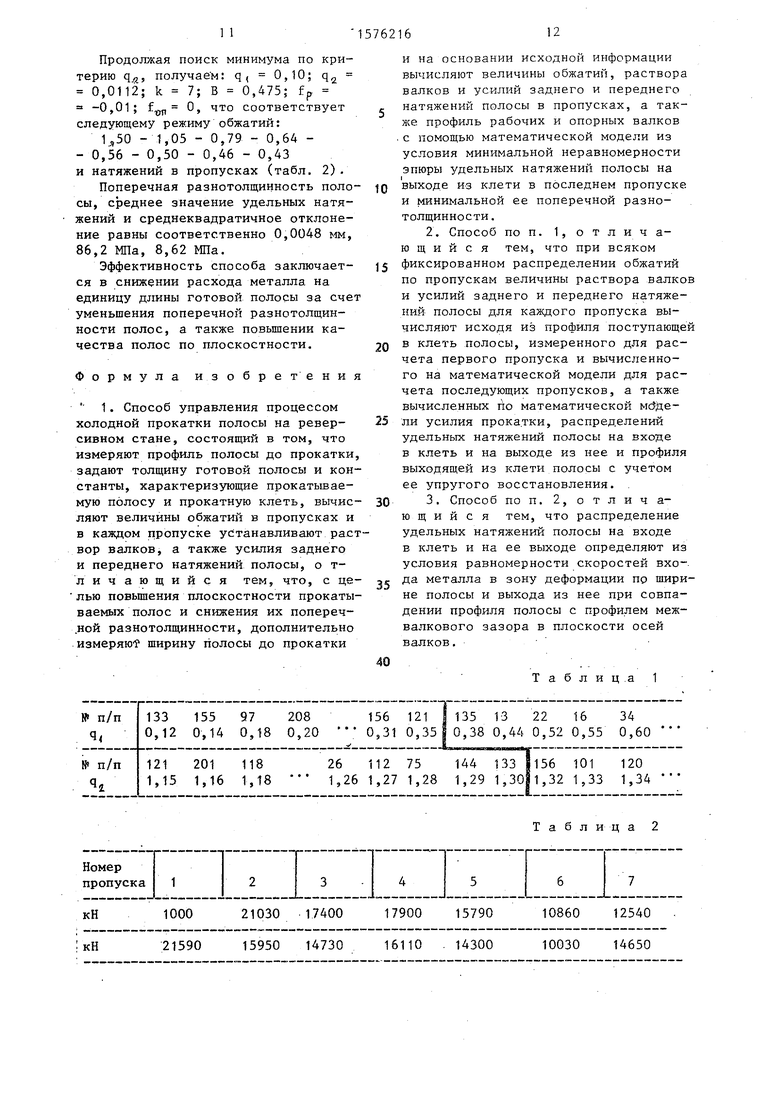

Продолжая поиск минимума по критерию q, получаем: q 0,10; q2 0,0112; k 7; В 0,475; fp -0,01; f, 0, что соответствует , следующему режиму обжатий:

1Л50 - 1,05 - 0,79 - 0,64 - - 0,56 - 0,50 - 0,46 - 0,43 и натяжений в пропусках (табл. 2).

Поперечная разнотолщинность поло- JQ сы, среднее значение удельных натяжений и среднеквадратичное отклонение равны соответственно 0,0048 мм, 86,2 МПа, 8,62 МПа.

Эффективность способа заключает- 15 ся в снижении расхода металла на единицу длины готовой полосы за счет уменьшения поперечной разнотолщин- ности полос, а также повышении качества полос по плоскостности. 20

ормула изобретения

и на основании исходной информации вычисляют величины обжатий, раствора валков и усилий заднего и переднего натяжений полосы в пропусках, а также профиль рабочих и опорных валков с помощью математической модели из условия минимальной неравномерности эпюры удельных натяжений полосы на выходе из клети в последнем пропуске и минимальной ее поперечной разнотолщинности.

в клеть и на выходе из нее и профиля выходящей из клети полосы с учетом ее упругого восстановления.

в клеть и на ее выходе определяют из условия равномерности скоростей входа металла в зону деформации по ширине полосы и выхода из нее при совпадении профиля полосы с профилем межвалкового зазора в плоскости осей валков,

Таблица 1

Таблица 2

i

1-га пропуска

fiO Pnp.1

Mnp.i

iW, Jtft

u/,

p

Uk

W, Jtft

/,

p

k

Модель j-го пропуска

nj

Щ

щ,

np.j

M,

pi VJ

f4 щ«.,}

bJpk

teh .

модель /f-го пропуска

((

S

)

да . I .

,

| Целиков А.И | |||

| и др | |||

| Теория прокатки | |||

| - М.: Металлургия, 1970 | |||

| Софронов Е.Н.Уточненная методика расчета валков станов кварто | |||

| - Вестник машиностроения, 1975, № 5 | |||

| Voith М | |||

| , Dernei L | |||

| Szamitogeppel optimizalt hideghengerle si technolo- giak | |||

| - Miskolc, NME Kozlemenyei, 1981, v | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1990-07-07—Публикация

1988-09-27—Подача