сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

| СПОСОБ ГОРЯЧЕЙ МНОГОПРОХОДНОЙ ПРОКАТКИ РЕССОРНЫХ ПОЛОС | 2013 |

|

RU2532186C1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке полосовой стали. Цель изобретения - увеличение производительности стана за счет увеличения суммарной вытяжки в одной клети, В процессе прокатки полосы между рабочими и промежуточными валками передний конец полосы прокатывают и задают его последовательно в очередные очаги деформации при регламентируемом отношении окружных скоростей первого и второго по ходу прокатки приводных валков. После начала прокатки полосы во второй паре валков натяжение полосы между очагами деформации устанавливают в пределах от 0,05 до 0,15 предела текучести металла. 2 табл., 1 ил,

Изобретение относится к прокатному производству и может быть использовано при прокатке полосовой стали.

Цель изобретения - увеличение производительности стана за счет увеличения суммарной вытяжки полосы в одной клети.

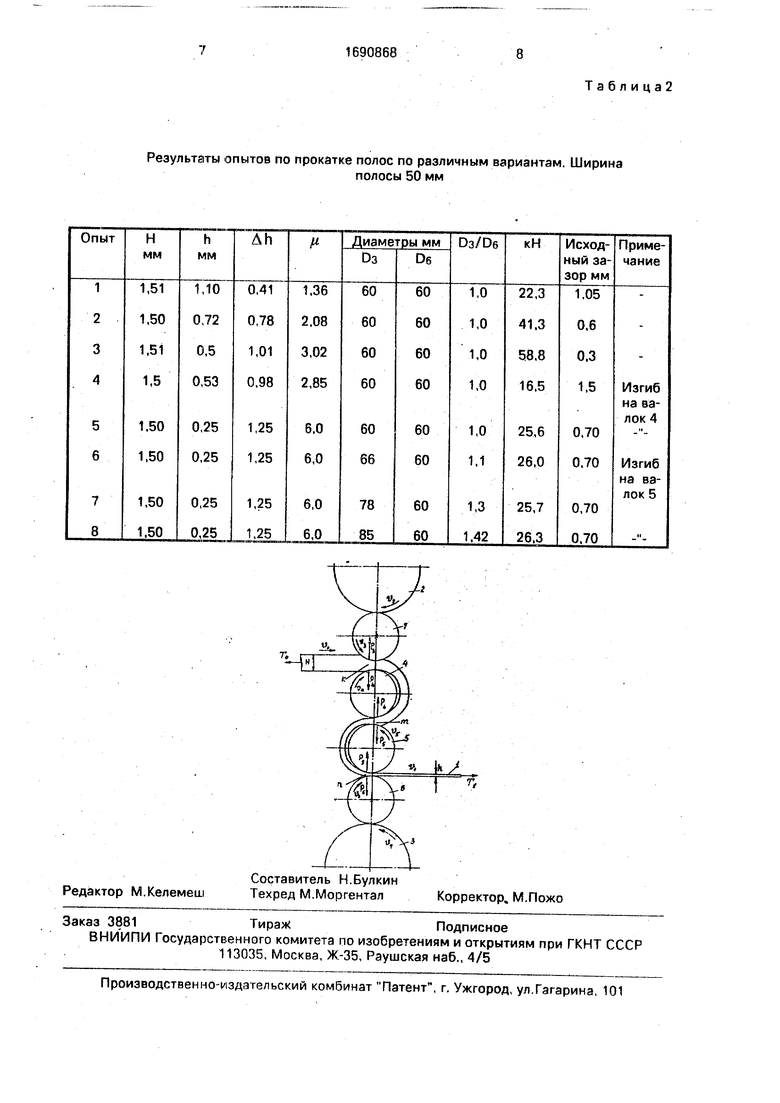

На чертеже схематически представлен процесс прокатки полосы в шестивалковой клети.

Клеть для прокатки полосы 1 содержит опорные валки 2,3, рабочие валки 4,5 и промежуточные валки 6,7,

Способ осуществляют следующим образом.

Устанавливают необходимый зазор между валками и задают полосу поочередно в очаги деформации, k,m,n. Очаги деформации k,m,n располагаются в вертикальной

плоскости один под другим. Поскольку сила Р4 и PS, действующие на рабочие валки, равны между собой, то они не имеют упругого прогиба и активная образующая рабочих валков по ширине полосы практически соответствует исходному шлифовочному профилю их образующих. Таким образом, при наличии трех очагов деформации, расположенных один над другим, на опорные валки действуют только силы РА и PS от очагов деформации к,т.п. Это способствует получению полос с небольшой поперечной раз- нотолщинностью при деформации полосы с коэффициентом вытяжки / 1.8-6.

При прокатке полосы в валках 3,4 изгиб переднего конца полосы происходит на валок 4, так как валок 3 является приводным и имеет большую скорость, чем холостой ваО О О 00 О 00

лок 4. В этом случае передний конец полосы направляется в очаг деформации m между валками 4,5. Для обеспечения задачи переднего конца полосы в очаг деформации п между валками 5, 6 окружная скорость Уз (валок 3) в 1,1-1,3 раза превышает окружную скорость VG (валок 6). Это обеспечивает изгиб полосы на валок 5, После выхода из очага деформации п на конце полосы создается натяжение Ti (моталкой или последующей клетью).

По мере уменьшения толщины полосы предел текучести металла возрастает, а величина обжатия уменьшается. Если скорости приводных валков 3 и б в установившемся процессе одинаковы, то секундный объем металла от первого очага деформации к третьему (очаг п) уменьшается, т.е. Vkhk Vmhm Vnhn. где Vk, Vm, Vn - средние скорости прокатки nonocbi;hk,hm,Hn - средние толщины полос в соответствующих очагах деформации. При такой прокатке между очагами деформации образуются петли полосы и полоса прокатывается без натяжения. В этом случае процесс прокатки оказывается неустойчивым и полоса смещается по длине валков, Регулирование размеров петли натяжением концов полосы может быть осуществлено при значительных величинах То и TL что ведет к разрыву полосы и ограничению коэффициентов вытяжек. Устранение петель и прокатка с регулируемым натяжением между очагами деформации достигается, кроме создания натяжений То и Ti путем изменения скоростного режима приводного валка 6. Такой режим предусматривает после захвата полосы 1 валками 5,6 увеличение скорости Vi в большей степени, чем скорости Vs, а в установившемся процессе прокатки выдерживается соотношение

Vi/Va р -fik

где I - суммарный коэффициент вытяжки во всех очагах деформации;.

jMk коэффициент вытяжки в очаге деформации k, при котором обеспечивается равенство секундных объемов металла, выходящих из трех очагов деформации, и обеспечивается натяжение полосы в пределах Оц/crf 0,05-0,15, которое достаточно для стабили- лизации положения полосы в валках (7т/0н- предел текучести металла и удельное натяжение полосы между очагами деформации).

Оптимальность значений сгн/От 0,05 - 0,15 заключается в том, что при Он/От 0,05 происходит смещение полосы при прокатке на край бочки валка, а

при 0,15 происходит разрыв полосы (табл.1).

Регулирование распределения напряжений растяжения по ширине полосы выполняется путем создания соответствующего теплового профиля валков. Этому благоприятствует прокатка полосы с охватом валков 4 и 5. Так, при создании выпуклого профиля образующей валка 4 толщина полосы в середине уменьшается не только за счет уменьшения зазора в середине ширины полосы, но и за счет увеличения диаметра валка в средней части длины бочки, что обеспечивает появление в середине ширины полосы

больших значений растягивающих напряжений, чем на кромках. Действие в этой неравномерности напряжений также способствует уменьшению толщины полосы в середине ширины. Подобный метод регулирования поперечной разнотолщинности и плоскостности полосы является более эффективным, что простое регулирование путем изменения профилировки валков в обычном процессе прокатки.

Период захвата полосы валками осуществляют с небольшими обжатиями, э после выхода полосы из валков 5 и 6 (установившийся процесс) суммарный коэффициент вытяжки увеличивают до,и 1,8 - 6 .

Проверку способа выполнили в шестивалковой клети с диаметром рабочих и промежуточных валков 60-85 мм и опорных 100 мм. Число оборотов рабочих валков 60 об/мин. Прокатывали полосы шириной В из алюминия с исходной толщиной Н 1,5 мм. В качестве смазки использовали эмульсол Т. Выполнили испытание также обычного процесса прокатки с одним очагом деформации между

валками 4,5. Результаты опытов представлены в табл.2,

Как следует из табл.2, при прокатке с обжатием полосы между рабочими валками 4 и 5 (обычный процесс, опыты 1-3) сила

прокатки увеличивается с увеличением вытяжки и при /г 3,02 сила Р равна Р Р4 Рб 58,8 кН, При прокатке по предлагаемому способу.с .коэффициентом вытяжки fi 2,85(опыт4) сила прокатки существенно

меньше и равна Р 16,5 кН, что в 3,5 раза меньше, чем в опыте 3 для обычного процесса прокатки, Это обстоятельство обусловлено тем, что часть сил, возникающих в процессе деформации полосы, замыкается

между собой (Р4,Рб). При прокатке с коэффициентом вытяжки/4 6,0 сила прокатки в 2,3 меньше, чем в обычном процессе (опыт 3), и это обеспечивает снижение упругих деформаций и повышение точности прокатки. В случае прокатки в опыте 5(Оз/Ое 1,0) передний конец полосы изгибается на валок 4 и свободно входит в очаг деформации т, На выходе из очага деформации т передний конец изгибается также на валок 4 или выходит из валков 4 и 5 ровно. При использовании валков с отношением Оз/0б 1,1 -1,30(опыты 6,7) передний конец на выходе из очага деформации m изгибается на валок 5 и свободно входит в очаг де- формации п. При прокатке с Оз/Ое 1,42 (опыт 8) передний конец полосы получает значительный изгиб при выходе из очага деформации п, что затрудняет вход полосы в валки 5,6.

Таким образом, беспрепятственный захват полосы в последующие очаги деформации обеспечивается при использовании валков Ози De с отношением 1,2-1,3. Кроме того, предлагаемый способ прокатки обеспечивает получение более высоких коэффициентов вытяжек при существенно меньших значениях силы прокатки, что позволяет повысить точность прокатки и про- изводительность стана пропорционально увеличению толщины и уменьшению длины исходной полосы. Увеличение исходной толщины Н полосы при А Н const повышает величину секундного объема металла в очаге деформации к и позволяет пропорционально ускорить процесс смотки полосы с разматывающей моталки перед станом и освобождения ее для принятия следующего

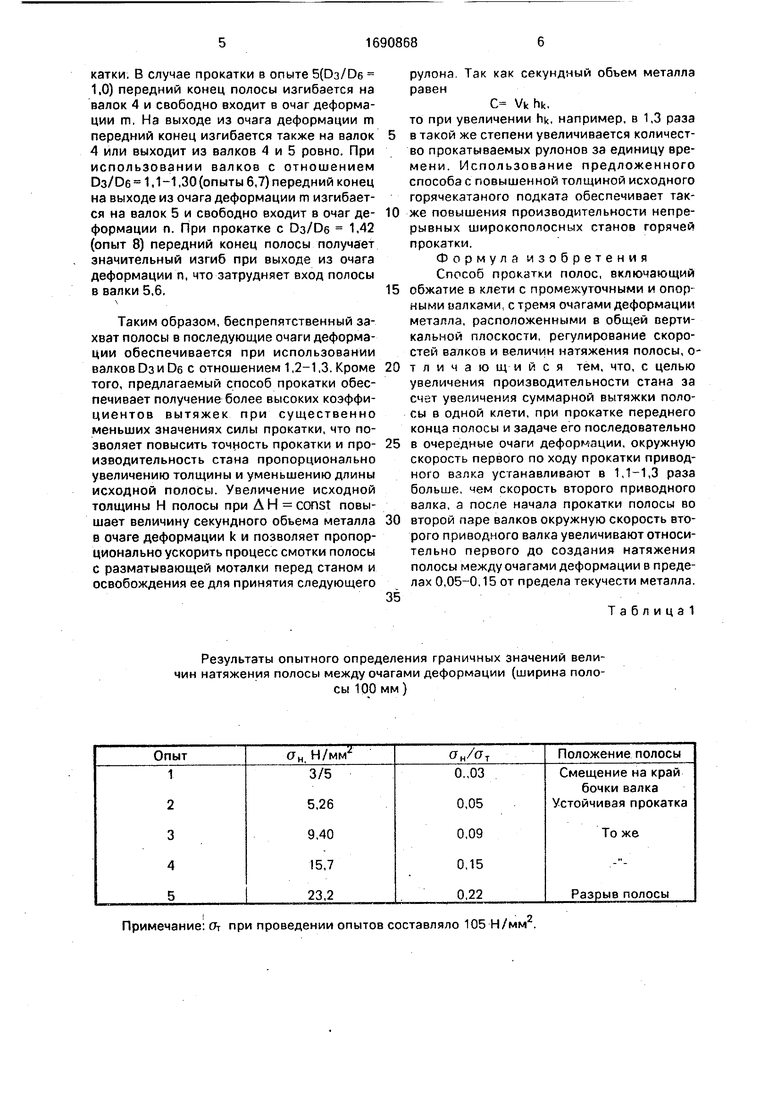

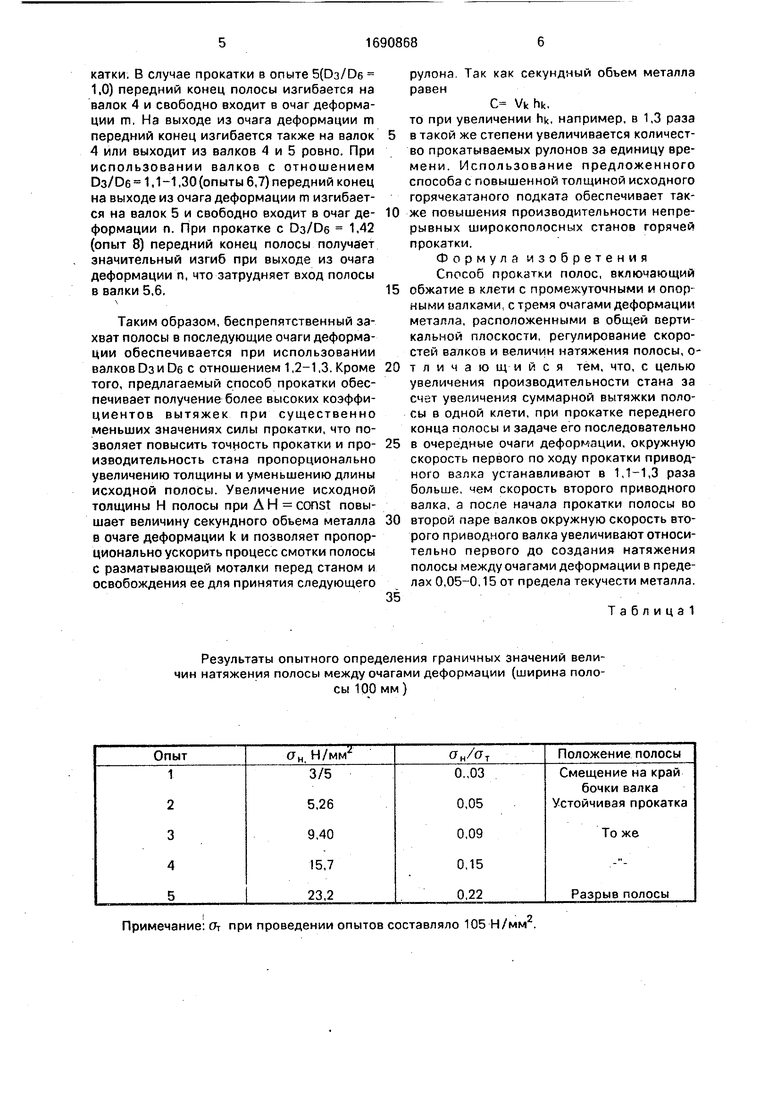

Результаты опытного определения граничных значений величин натяжения полосы между очагами деформации (ширина полосы 100 мм)

2

Примечание: &г при проведении опытов составляло 105 Н/мм .

рулона. Так как секундный объем металла равен

С Vk hit,

то при увеличении hk, например, в 1,3 раза в такой же степени увеличивается количество прокатываемых рулонов за единицу времени. Использование предложенного способа с повышенной толщиной исходного горячекатаного подката обеспечивает также повышения производительности непрерывных широкополосных станов горячей прокатки.

Формула изобретения Способ прокатки полос, включающий обжатие в клети с промежуточными и опорными валками с тремя очагами деформации металла, расположенными в общей вертикальной плоскости, регулирование скоростей валков и величин натяжения полосы, о- тличающийся тем, что, с целью увеличения производительности стана за счет увеличения суммарной вытяжки полосы в одной клети, при прокатке переднего конца полосы и задаче его последовательно в очередные очаги деформации, окружную скорость первого по ходу прокатки приводного валка устанавливают в 1,1-1,3 раза больше, чем скорость второго приводного валка, а после начала прокатки полосы во второй паре валков окружную скорость второго приводного валка увеличивают относительно первого до создания натяжения полосы между очагами деформации в пределах 0,05-0,15 от предела текучести металла.

Т а б л и ц а 1

Результаты опытов по прокатке полос по различным вариантам. Ширина

полосы 50 мм

Таблица2

| Скороходов В.Н | |||

| и др | |||

| Прокатка - волочение тонких полос | |||

| Экспресс-информация | |||

| М.: Черметинформация | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Непрерывный прокатный стан | 1968 |

|

SU298169A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Целиков А.И | |||

| и Зюзин В.И | |||

| Современное развитие прокатных станов | |||

| М.: Металлургия | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-25—Подача