Изобретение относится к прокатному производству, в частности к производству холоднокатаной полосы на многоклетьевых станах.

Цель изобретения - повышение качества полосы по плоскостности и исключение порывов по краям.

Прокатку полосы в первых по ходу прокатки клетях стана производят с разницей между максимальным обжатием середины и минимальным обжатием краевых участков, определяемой зависимостью

Де Е/H/h(1-C)K. (1) где Д Ј - разница обжатий между серединой и краями полосы;

Ј - суммарное обжатие в первых клетях стана;

/н подката;

поперечная разнотолщинность

h - толщина полосы на выходе из первой клети или клетей;

С - коэффициент, учитывающий влияние условий охлаждения на износ рабочих валкое (С 0,36-0,58),

К - коэффициент пропорциональности (К 0.5-1.0),

а в последней (калибрующей) клети стана с обжатием среднего участка на 1,3-42,0% меньше, чем обжатие краевых участков полосы. При этом суммарное обжатие в первых клетях стана не должно превышать 70% от суммарного обжатия во всех клетях стана.

Способ осуществляют следующим образом,

В первых клетях стана необходимо устанавливать такой уровень обжатия металла по ширине, который бы способствовал выравниванию исходной раэнотолщинности подката и снижению ее влияния на точность регулирования формы полосы в последующих клетях стана. В зависимости от типа

Ј

Ы

Ю 00

стана, практикуемых режимов прокатки количество первых клетей может составлять одну, две и больше клетей, но при условии, чтобы суммарное обжатие в них не превышало 70% от суммарного обжатия во всех, клетях стана.

Исходя из этого условия, в результате обработки статических данных получена формула (1) для расчета неравномерности обжатия по ширине полосы в первых клетях стана. Это позволяет производить постоянную корректировку разницы обжатия по ширине полосы в течение кампании рабочих валков по мере их износа, изменения поперечной разнотолщинности и толщины полосы при переходе с одного профилеразмера на другой.

Для компенсации влияния суммарного обжатия в первых клетях стана на величину разницы обжатия по ширине полосы в приведенную выше формулу вводится коэффициент пропорциональности К, равный 0,5-1,0.

В первых клетях стана, как правило, используются насеченные рабочие валки и относительно высокие обжатия, что существенно оказывает влияние на износ валков. Выработка валков искажает их исходную профилировку, а значит и поперечный профиль полосы. Поэтому в формулу введен коэффициент С, учитывающий влияние условий охлаждения на износ валков. Экспериментально установлено значение С, равное 0,36-0,58.

Для выравнивания формы и получения плоской холоднокатаной полосы по предложенному способу, как и по прототипу, в процессе прокатки создают неравномерность деформации по ширине полосы но с разницей между максимальным обжатием краевых участков и минимальным обжатием середины в пределах 1,3-2,0% в последней клети стана.

Необходимость в создании разницы обжатий по ширине полосы, противоположной по знаку в начале и в конце линии стана объясняется следующим образом.

Выпуклая форма подката является предпочтительной из различных видов профилей горячекатаной полосы, так как отличается неиболыией технологической устойчивостью и меньшей склонностью к образованию местных утолщений при холодной прокатке. Однако, стабилизировать получение оптимального профиля (с выпуклостью до 0,05-0,08 мм) при сохранении ровной формы не всегда предоставляется возможным в связи с неравномерным износом валков стана горячей прокатки, Если в первой клети или в первой и во второй клети

стана холодной прокатки добиваются снижения поперечной разнотолщинности до такой степени, чтобы в последующих клетях, особенно в калибрующей, исключить ее

влияние на регулирование межвалкового зазора, то можно получить полосу с требуемым профилем и формой.

При условии отсутствия поперечного перемещения металла связь между продольными вытяжками по ширине полосы и профилем на выходе из клети имеется следующее выражение:

Ь $1 -№ W

где /„ - разница продольных вытяжек по ширине полосы;

LJ

т- величина вытяжки; п

/ Н ,/ h - входная и выходная из клети поперечные разнотолщинности;

Н, h - входная и выходная толщина.

Рассмотрим равномерное обжатие по ширине холоднокатаной полосы, когда /д С. Исходя из формулы (2) получаем

/Н Н

-- j

/п

-ft.

(3)

Условие сохранения ровной формы (3) выполняется при равенстве вытяжек по ширине полосы. Однако на практике величина поперечной разнотолщинности и неплоскостности подката изменяется в широких пределах, что приводит к нарушению условия (3).

Рассмотрим случай неравномерного обжатия по ширине полосы, когда прокатка производится с разницей между максимальным обжатием краевых участков и минимальным обжатием середины (согласно прототипу). При прокатке подката чечевице- образного профиля с исходной неплоскостностью (коробоватостью) происходит

выравнивание формы уже в первых клетях стана и на выходе из последней клети стана можно добиться получение ровной формы и требуемого профиля полосы, выполняя условие (3). Это достигается, когда подкат

имеет небольшую величину выпуклости. При прокатке подката с выпуклостью более 0,08 мм, выравнивая форму в первых клетях стана, невозможно одновременно уменьшить поперечную разнотолщинность до такой величины, чтобы в остальных клетях она не оказала влияние на регулирование формы полосы. В этом случае получение плоской полосы в последней (калибрующей) клети связано с резким возрастанием удельных натяжений по краям полосы, что приводит к повышенному волнообразованию на краевых участках полосы, а в отдельных случаях к порывам полосы по кромкам.

Прокатка в последней клети с разницей обжатия в пределах (1,3-2,0%) обеспечива- ет получение готовой полосы с регламенти- руемой плоскостностью. С увеличением разницы обжатия (выше 2,0%) на полосе возрастает величина амплитуды волны, а с уменьшением разницы обжатий (ниже 1,3%) - величина амплитуды короба.

Способ осуществляют следующим образом.

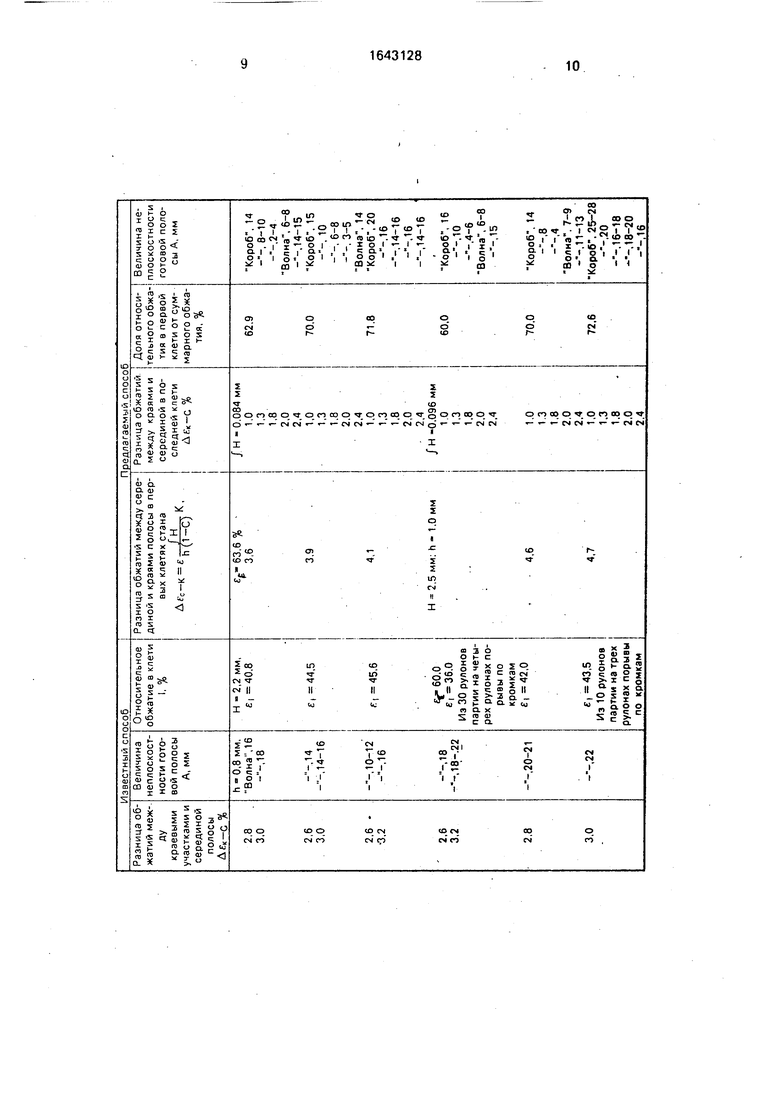

Опробование предлагаемого способа холодной прокатки, сравнение с известным проводят на трехклетевом стане 1450. В качестве объекта исследования выбирают рулоны толщиной Н 2,2-2,5 мм, шириной 1000 мм (толщина готовых полос h 1,0- 0,8 мм с выпуклостью подката 0,08 мм), от- личающиеся наименьшей технологической устойчивостью в отношении сохранения плоской формы в процессе холодной прокатки.

В соответствии с профилеразмером прокатываемого металла, режимом обжатия по клетям выбирается количество первых клетей, в которых прокатку ведут с разницей обжатия согласно формуле (1), а суммарное обжатие не превышает 70% от суммарного обжатия во всех клетях.

Пример 1. Толщина подката Н , 2,2 мм, готовой полосы h 0,8 мм. Поперечная раз- нотолщинность подката J Н 0,084 мм.

Режим обжатий по клетям: клеть I- Ј| 40,8%; клеть II- Јц 30,8%; клеть III- Ј т 11.1%- Суммарное обжатие по всем клетям составляетЈЈ 63,6%. Количество первых клетей, в которых суммарное обжатие не превышает 70% от Јg- одна клеть I. Коэффициенты К и С, установленные экспериментально, соответственно равны 0,5 и 0,48.

По формуле (1) находим разницу между максимальным обжатием середины и мини- мальным обжатием краевых участков в первой клети (ДЈс- к)

ЛН.

АЈС-К Ј

hO-C)

К 40,8х

0,084

0,5 3,6 %

0,9 (1-0,48)f В последней клети интервал разницы обжатий между краевыми участками и серединой полосы составляет Аек-с (1,0-2,2)%. По известному способу прокатывали рулоны из той же партии с обжатием в клети I среднего участка полосы на 2,6- 3,2% меньше, чем краевые.

Характеристика полосы, прокатанной по известному и предлагаемому способам представлена в таблице.

Как видно из таблицы, при прокатке по известному способу подката с выпуклостью 0,084 мм получаются полосы с волнистостью, величина которой превышает на 3-4 мм допустимую неплоскостность по ГОСТ 16523-70.

Прокатка полосы по предлагаемому способу, когда в первой клети разница обжатия ДЕС- к составляет 3,6%, а в последней клети Дес-к (1,3-2,0) % обеспечивает качество полосы по плоскостности. Неплоскостность готовых полос не превышает 10 мм. Прокатку в последней клети целесообразно производить с обжатием середины полосы на 1,3-2,0% меньше, чем обжатие краевых участков. Это обусловлено тем, что при прокатке с разницей обжатия Д ЕК - с выше 2,0% неплоскостность полосы изменяется в сторону возоастания волны по краям, а при АЈК - с ниже 1,3% - в сторону возрастания коробоватости на среднем участке полосы. Увеличение величины неплоскостности (коробоватости) также происходит, если относительное обжатие в клети I превышает 70% от суммарного обжатия.

Пример 2. Толщина проката Н 2,5 мм, готовой полосы h 1,0 мм. Поперечная разнотолщинность подката / Н 0,096 мм. В этом сл.учае коэффициент К 0,6; С 0,52. Обжатия по клетям: Ј, 36,0%; Јм 21,3%; EIII 9,1 %. Разница обжатия между серединой и краями в клети I составляет

Агс -к к К 36,0 х

5 0

0,096

0,6 3,9 %

1.1 (1-0.52J

Прокатка полосы с разницей обжатия АЈС - к 3,9% в первой клети и с обжатием середины полосы на 1,3-2,0% меньше, чем краевые участки в последней клети, позволяет получать полосу с регламентируемой плоскостностью (А 8 мм). При возрастании относительного обжатия до величины, составляющей более 70% от Јg, неплоскост0 ность (коробоватость) готовой полосы увеличивается и составляет 18-20 мм, что превышает допустимую на 6-8 мм. Прокатка полосы с обжатием краевых участков на 2,6- 3,2% выше, чем обжатия середины полосы

5 (по известному способу), приводит к образованию волны на готовой полосе, величина неплоскостности которой превышает допустимую на 10 мм. Кроме того, на отдельных рулонах наблюдаются порывы по кромкам.

Предлагаемый способ холодной прокатки на многоклетевом стане позволяет повысить качество полос за счет улучшения плоскостности и исключения порывов полос по кромкам.

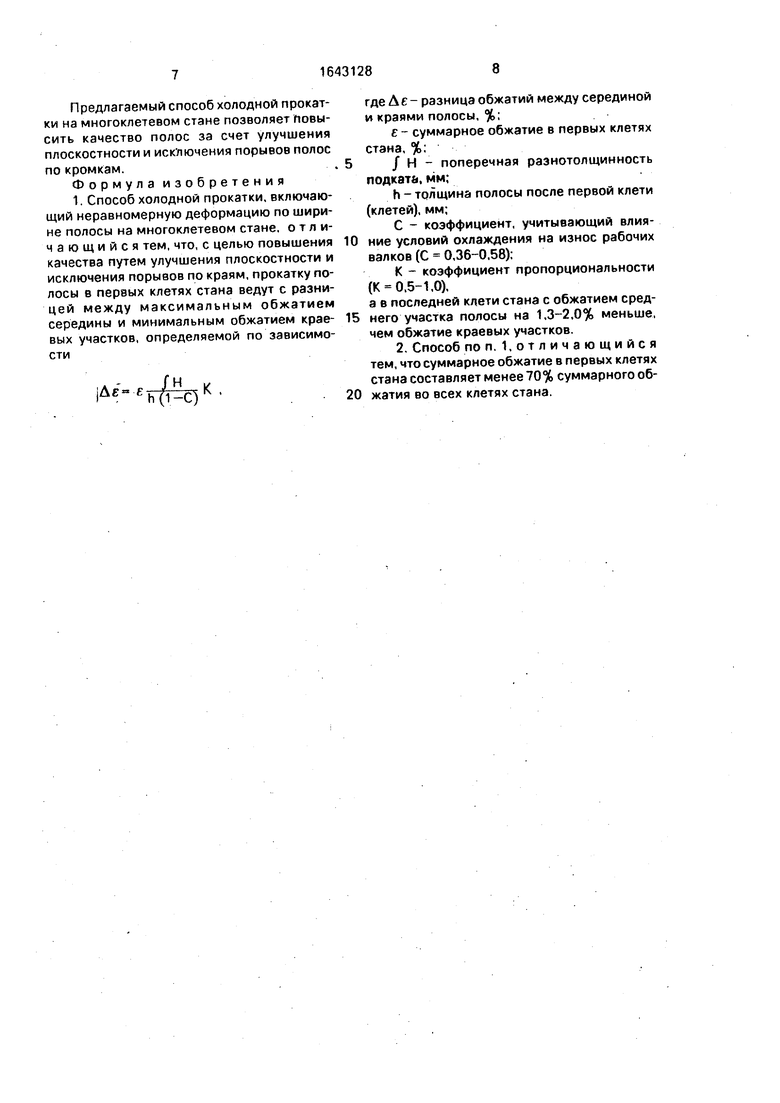

Формула изобретения 1. Способ холодной прокатки, включающий неравномерную деформацию по ширине полосы на многоклетевом стане, отличающийся тем, что, с целью повышения качества путем улучшения плоскостности и исключения порывов по краям, прокатку полосы в первых клетях стана ведут с разницей между максимальным обжатием середины и минимальным обжатием краевых участков, определяемой по зависимости

iAe

/н

h(1-C)

где Д е - разница обжатий между серединой и краями полосы, %;

Е - суммарное обжатие в первых клетях стана, %:

/ Н - поперечная разнотолщинность

подката, мм;

h - толщина полосы после первой клети (клетей), мм;

С - коэффициент, учитывающий влия- ние условий охлаждения на износ рабочих валков (С 0,36-0.58);

К - коэффициент пропорциональности (К 0,5-1,0).

а в последней клети стана с обжатием сред- него участка полосы на 1,3-2,0% меньше, чем обжатие краевых участков.

2. Способ по п. 1,отличающийся тем, что суммарное обжатие в первых клетях стана составляет менее 70% суммарного об- жатия во всех клетях стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| Способ горячей прокатки полос | 1989 |

|

SU1764723A1 |

| Способ холодной прокатки полос | 1983 |

|

SU1090465A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ холодной прокатки | 1987 |

|

SU1502141A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

Изобретение относится к прокатному производству, в частности к производству холоднокатаной полосы на многоклетье- вых станах. Цель - повшение качества путем улучшения плоскостности и исключения порывов по краям Прокатку полосы в первых по ходу прокатки клетях стана производят с разницей между максимальным обжатием середины и минимальным обжатием краевых участков, определяют по зависимости, а в последней клети стана прокатку ведут с обжатием среднего участка полосы на 1,3-2,0% меньше, чем обжатие краевых участков Кроме того, суммарное обжатие в первых клетях стана составляет менее 70% суммарного обжатия во всех клетях стана. Способ увеличивает плоскостность на 20% и снижает брак по порывам на 8%. 1 з.п. ф-лы 1 табл

| Способ холодной прокатки | 1987 |

|

SU1502141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-11—Подача