Изобретение относится к металлургии, конкретно к прокатному производству, и касается методов и средств автоматического регулирования технологического процесса прокатки на полосовых прокатных станах.

При прокатке полосы одним из основных параметров, характеризующих качество готового продукта, является плоскостность полосы. Этот параметр тесным образом связан с поперечным профилем полосы на входе в клеть и на выходе из нее, а последний, в свою очередь, существенно зависит от характера распределения парциальных обжатий по ширине полосы. Это распределение определяется в первую очередь профилем бочки по длине валков стана. На полосовых станах горячей и холодной прокатки этот профиль может оперативно регулироваться путем дифференцированной по длине бочки подачи охладителя на валки. Реально это осуществляется разбивкой рабочего коллектора на ряд секций по длине и изменением посекционного расхода охладителя. В результате различного теплового расширения валка по диаметру бочки на разных участках его длины формируется так называемый тепловой профиль валка. Таким образом можно воздействовать в процессе прокатки на геометрические параметры полосы, в конечном счете, на ее плоскостность.

Отклонения полосы от плоскостности (волнистость, коробоватость) отрицательно влияют как на эффективность технологического процесса (например, связанная с неплоскостностью серповидность, т.е. боковой изгиб полосы, затрудняет задачу полосы из клети в клеть; неплоскостная полоса труднее сматывается и формирует некачественный рулон и т.д.), так и на эксплуатационные качества готовой полосы при ее дальнейшем использовании.

Таким образом, задача оптимального управления тепловым профилем валков при горячей и холодной прокатке полосы является актуальной, особенно в свете возрастающих требований к качеству готового проката.

Из уровня техники известен способ управления тепловым профилем валков прокатного стана, включающий измерение в каждой клети стана скорости прокатки, натяжения и толщины полосы, температуры, подката, посекционного расхода охладителя по длине бочек валков, последующее определение с помощью модели расчетного теплового профиля валков при варьировании расхода охладителя с заданным интервалом и в ограниченном диапазоне, и регулирование фактического посекционного расхода охладителя (см. , например, авторское свидетельство СССР N 710705, кл. B 21 B 37/32, 1980).

Данный известный способ является ближайшим аналогом изобретения.

Известный способ позволяет воздействием на тепловой профиль валков влиять в нужном направлении на выходные параметры прокатанной полосы, в первую очередь, на ее плоскостность. Однако точность этого влияния в ряде случаев оказывается недостаточной. Это связано со следующим.

Во-первых, используемая в способе расчетная модель не учитывает ряда параметров процесса прокатки, которые оказывают, пусть не первостепенное, но все же заметное влияние на требуемый тепловой профиль валков. Совершенно не учитывается, например, исходный поперечный профиль подката, который наследуется при дальнейшей прокатке и нежелательные отклонения которого в дальнейшем трудноустранимы и отрицательно сказываются на плоскостности готовой полосы.

Во-вторых, и это самое существенное, известная модель не отражает связи между фактически регулируемым параметром: тепловым профилем валков, и конечной целью регулирования: плоскостностью полосы. Требуемый (или заданный) тепловой профиль валков, который стремятся обеспечить в процессе регулирования, определяется заранее эмпирически, подбором, путем варьирования, и одновременно визуального контроля плоскостности полосы. Отсутствие в модели непосредственного выхода на конечный параметр регулирования делает принципиально недостижимой высокую точность результата.

Задачей изобретения является повышение точности регулирования плоскостности прокатываемой полосы воздействием на тепловой профиль валков за счет, во-первых, уточнения самой модели воздействия и во-вторых, корректировки остающихся погрешностей модели путем введения в модель прямой связи между заданным тепловым профилем валков и конечным параметром регулирования: плоскостностью полосы.

Указанная задача решается тем, что в способе управления тепловым профилем валков прокатного стана, включающем измерение в каждой клети стана скорости прокатки, натяжения и толщины полосы, измерение температуры подката, посекционного расхода охладителя по длине бочки валков, последующее определение с помощью модели расчетного теплового профиля валков при варьировании расхода охладителя с заданным интервалом и в ограниченном диапазоне и регулирование фактического посекционного расхода охладителя, согласно изобретению дополнительно измеряют и вводят в модель значения фактического поперечного профиля подката, шлифовочные выпуклости валков, шероховатости валков, усилия прокатки, дополнительно вводят в модель зависимости сопротивления деформации прокатываемого металла от относительного обжатия для разных марок стали (кривые наклепа), перед определением расчетного теплового профиля определяют расчетное усилие прокатки и сравнивают его с измеренным, путем варьирования параметров кривой наклепа минимизируют разность этих усилий, полученные оптимальные значения параметров кривой наклепа учитывают при определении расчетного теплового профиля и упругих деформаций валков, а фактический посекционный расход охладителя корректируют по условию минимизации неплоскостности полосы на выходе из каждой клети стана.

Дополнительное измерение и учет (введение в модель) ряда параметров процесса позволяет существенно повысить точность модели. Фактический поперечный профиль подката влияет на распределение обжатий по ширине полосы, следовательно, на парциальные (по ширине) вытяжки участков. Неравенство таких вытяжек непосредственно влияет на плоскостность полосы на выходе из клети. Таким образом, фактический поперечный профиль подката ответственен за наследственный поперечный профиль полосы и связанные с ним характеристики неплоскостности. Шлифовочные выпуклости валков есть та исходная база, на которой формируется фактический тепловой профиль бочки валка. Усилие прокатки определяет собою величину упругой деформации (прогиба) валка и упругого сплющивания его в зоне контакта с прокатываемым металлом. Оба эти вида деформации вносят искажения в тепловой профиль валков. Что касается шероховатостей валков, то их величиной определяется контактное трение в очаге, а следовательно, и расчетное усилие прокатки. Итак, указанные параметры, будучи введены в модель, сообщают ей более высокую точность, приближают математическое описание к реальной картине процесса. Факт влияния указанных факторов был известен и ранее, но правильный учет их в модели представлял известные трудности. В настоящее время модель, учитывающая эти параметры с достаточной степенью точности, разработана и положена в основу настоящего изобретения.

При прокатке на непрерывных полосовых станах существенное влияние на характеристики процесса оказывает изменение в ходе процесса величины сопротивления деформации металла, связанное (помимо ранее учитывавшегося температурного фактора) еще и с явлением наклепа при обжатии металла. Изобретением предусмотрен дополнительный учет и этого фактора. Предварительными исследованиями могут быть установлены для разных марок стали зависимости сопротивления деформации от относительного обжатия, эти зависимости также вводят в модель, дополнительно повышая ее точность.

Однако точность модели, даже при введении в нее дополнительных параметров, остается ограниченной. Это связано как с ограниченностью наших знаний о влиянии различных параметров, так и с приблизительностью измерений и расчетов. Ввиду этого представляется весьма целесообразным предусмотреть в способе контрольные шаги, позволяющие оперативно сравнивать расчетные результаты с действительными значениями рассчитываемых параметров. Одним из таких шагов является прямое измерение усилия прокатки и сравнение его с расчетным, с последующей корректировкой выбора кривой наклепа, наиболее близко подходящей к реальной картине измерения сопротивления деформации. Вторым и наиболее принципиальным таким шагом является непосредственное введение в модель зависимости между плоскостностью полосы и требуемым тепловым профилем валков и дополнительная корректировка второго параметра из условия минимизации первого в каждой из клетей стана. Дополнительное повышение точности достигается при этом за счет отслеживания и устранения возникающей неплоскостности на всем протяжении стана, а не только на выходе из последней клети, когда оперативная коррекция уже затруднена.

Таким образом, в совокупности мероприятия, составляющие особенности данного изобретения, способствуют получению более точного проката за счет более адекватного управления воздействующим на геометрию проката тепловым профилем валков.

Изобретение иллюстрируется чертежом, на котором представлена блок-схема устройства, реализующего способ управления.

Устройство содержит прокатную клеть 1, блок 2 сбора и хранения значений измеренных параметров, математическую модель 3 объекта, вычислительное устройство 4, блок 5 хранения и вывода рассчитанных управлений. В целях наглядности клеть условно изображена на блок-схеме в различные периоды цикла прокатки: клеть 1' - при прокатке предыдущего рулона, клеть 1'' - при прокатке последующего рулона.

В процессе прокатки первого рулона в блок 2 вводят значения следующих параметров, измеренных через определенные интервалы времени n (несколько секунд): скорость прокатки в данной клети Vn; натяжение полосы на входе и выходе из клети S1, S2; толщина полосы на входе и выходе клети h1, h2; температура подката tп; температура эмульсии tэ; посекционный расход охладителя по длине бочки валков G1; дополнительно вводят также следующие параметры: характеристики поперечного профиля подката, т.е. толщины его в разных сечениях по ширине h1; шлифовочные выпуклости валков Δ ; шероховатости валков δ; усилия прокатки P; зависимости сопротивления деформации прокатываемого металла от относительного обжатия для разных марок стали ε1 .

В процессе последующей прокатки, используя полученную информацию, по математической модели 3 рассчитывают температурное поле и тепловой профиль валка.

Формализация вычислений может быть выполнена на основе уравнений теплового баланса полосы, рабочего и опорного валков. В частности, замкнутая система уравнений для рабочего валка в случае пятизонного охлаждения имеет вид:

A11tp1 + A12tp2 + A13tp3 = D1;

A21tp1 + A22tp2 + A23tp3 + A24tp4 = D2;

A31tp1 + A32tp2 + A33tp3 + A34tp4 + A35tp5 = D3;

A42tp2 + A43tp3 + A44tp4 + A45tp5 = D4;

A53tp3 + A54tp4 + A55tp5 = D5,

где

tp1 ... tp5 - неизвестные температуры валков в зонах охлаждения средние по сечению бочки валка;

A11 . .. A55 и D1 ... D5 - коэффициенты, определяемые по известным формулам (См. книгу: Э. А.Гарбер, А.А. Гончарский, М.П. Шаравин "Технический прогресс систем охлаждения прокатных станов" М. Металлургия, 1991, с. 121-125) в функции конструктивных параметров стана и системы охлаждения, технологических и энергосиловых параметров процесса прокатки, расходов охлаждающей жидкости.

Решая данную систему одним из известных способов, например, по правилу Крамера, можно рассчитать распределения температуры по длине бочки валка:

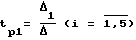

где

Δi - определитель неизвестного tpi,

Δ - определитель системы.

Тепловой профиль валка ΔDpt можно рассчитать по формуле:

ΔDpt = αлDp(tp5- tp1),

где

αл - коэффициент линейного расширения валка (1/oC);

Dр - диаметр бочки рабочего валка.

Затем определяют расход охладителя (эмульсии) во всех зонах охлаждения на цикл прокатки последующего рулона, т.е. по заданному алгоритму для различных возможных значений расхода охладителя рассчитывают тепловой профиль валков, в качестве исходной информации используя хранящиеся в блоке 2 значения параметров прокатки и фактический тепловой профиль. В результате выбирают то значение, которое минимизирует неплоскостность полосы на данном временном интервале. Выбранные значения расхода охладителя и время обработки запоминаются в блоке 5.

В процессе прокатки каждого последующего рулона вычислительное устройство по специальному алгоритму вырабатывает и корректирует в соответствии с изменением параметров необходимые команды на исполнительные механизмы - колонки дистанционного управления, которые воздействуют на регулирующий клапан, изменяющий расход охладителя в секциях. При прокатке всех последующих рулонов последовательность действий аналогична.

Конкретный пример реализации способа на пятиклетевом широкополосном непрерывном стане холодной прокатки.

Последовательность операций:

1. Вводят в базу данных компьютера поста управления станом:

1.1. Конструктивные параметры оборудования стана:

- диаметры валков (рабочих и опорных);

- длина бочки валка;

- длина активной образующей опорного валка;

- длина скосов по краям бочки опорных валков;

- длина шеек рабочего и опорного валков;

- диаметры шеек;

- расстояние между рабочими клетями;

- максимально возможные значения расходов охлаждающей жидкости в каждой секции коллектора;

- длины зон охлаждения секций коллектора в каждой клети.

1.2. Зависимость сопротивления деформации δ0,2 (условно предела текучести) прокатываемой полосы от относительного обжатия ε для всего сортамента стана (из справочника).

а) исходный предел текучести δ0,2исх ;

б) коэффициент наклепа A;

в) показатель степени кривой наклепа (исходя из зависимости: δ0,2= δ0,2+ AεB ).

2. В зависимости от задания вводят в компьютер марку стали, подлежащую прокатке.

3. Запрашивают базу данных о зависимости сопротивления деформации от обжатия для заданной марки стали.

4. Из базы данных (п. 1, 2) автоматически выбирается и вводится в блок исходных данных системы управления запрашиваемая в п. 3 зависимость.

5. Измеряют и вводят в блок исходных данных:

а) технологические параметры режима прокатки:

- толщины проката по клетям и толщина подката;

- скорости прокатки по клетям;

- усилия прокатки в каждой из клетей стана;

- натяжения;

- поперечную разнотолщинность подката;

- натяжение полосы между клетями на разматыватель и между моталкой и 5-й клетью;

- шлифовочные выпуклости валков, рабочего и опорного, шероховатость рабочих валков;

- ширину полосы.

б) Параметры теплового режима:

- температуру подката;

- температуру подаваемой на стан охлаждающей жидкости.

6. Рассчитывают требуемые расходы для охлаждающей жидкости для всех коллекторов и их секций в следующей последовательности (процедура выполняется в каждой из пяти клетей стана):

6.1. Перед началом прокатки очередного рулона выполняют расчет энергосиловых параметров: усилия прокатки, удельной работы прокатки, дины дуги контакта, ширины площадки контакта между рабочим и опорным валками. При этом используют измеренную шероховатость валков для более точного определения коэффициента трения, от которого зависят усилие прокатки и работа прокатки. Для этого вводят в алгоритмический блок толщины, натяжения и скорости прокатки, измеренные при прокатке предыдущего рулона.

6.2. Рассчитывают разность между расчетным и измеренным усилием прокатки и сравнивают ее с заданной допустимой величиной. Если разность не превышает заданную допустимую величину, то переходят к п. 6.3, в противном случае варьируют коэффициент A и показатель B кривой наклепа прокатываемого металла. Данный цикл повторяют до тех пор, пока разность расчетного и измеренного усилий прокатки не станет меньше допустимой.

6.3. Рассчитывают по известным методикам величину упругого прогиба валков и сплющивания на контакте рабочего и опорного валка (упругий прогиб по методике Целикова А.И., сплющивание по методике В.П.Полухина).

6.4. Принимают начальные значения расходов охлаждающей жидкости на полосу перед клетью и в каждой секции охлаждения, равные технологически необходимому минимуму, приблизительно 5 куб/м.ч. и определяют по известным формулам тепловые профили рабочих и опорных валков.

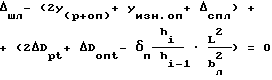

6.5. Измеренные значения шлифовочной выпуклости валков и поперечной разнотолщинности подката, а также расчетные значения прогибов сплющиваний и тепловых профилей валков подставляют в уравнение - условие плоскостности (УП), которое при идеальной плоскостности должно быть равно нулю:

где

Δшл - шлифовочная выпуклость (вогнутость) рабочего валка;

Y(р+оп) - полный прогиб одного рабочего валка (включая прогиб опорного валка и "собственный прогиб" рабочего валка относительно опорного);

Yизн.оп. - максимальная величина износа в середине бочки одного опорного валка (на диаметр) в момент установки отшлифованного рабочего валка;

Δспл. - величина неравномерности сплющивания одного рабочего валка в контакте с полосой (разность сплющивания в середине и у края бочки);

ΔDpt, ΔDопt - средние значения тепловых выпуклостей рабочего и опорного валков на длине бочки;

δп - поперечная разнотолщинность подката (разность толщин в середине и у кромки);

h1, h1-1 - номинальные толщины полосы на входе и выходе из клети.

6.6. Если УП не равно нулю, то увеличивают с шагом 2-2,5 м3/ч расход охлаждающей жидкости, подаваемый на среднюю часть бочки, до тех пор, пока УП не примет минимального значения или значения, равного нулю.

Если величина УП примет значение нуль, то полученный расход запоминают и выходят из цикла расчета. Если при очередном расчетном добавлении расхода величина УП начнет возрастать, то в качестве базового значения для последующих расчетов принимают предшествующее значение расхода охлаждающей жидкости.

6.7. Увеличивают с шагом 2-2,5 м3/ч расход охлаждающей жидкости в промежуточных зонах коллектора, соответствующих боковым кромкам полос. При этом на каждом шаге рассчитывают УП до тех пор, пока величина УП не примет минимального значения или значения, равного нулю. При этом в качестве величины расхода в средней части бочки принимают значение, найденное в п. 6.6.

Если величина УП принимает значение нуля, то выходят из цикла расчета. Если при очередном расчетном добавлении расхода величина УП начнет возрастать, то в качестве базового значения принимают предшествующее значение расхода охлаждающей жидкости.

6.8. Увеличивают с шагом 2-2,5 м3/с расход охлаждающей жидкости в крайних секциях коллектора, соответствующих краям бочки валка, начиная от минимального значения. При этом на каждом шаге рассчитывают УП до тех пор, пока величина УП не примет минимального значения или значения, равного нулю.

При этом в качестве величины расхода в средней части бочки принимают величину, найденную в п. 6.6, а в промежуточных зонах - значение, найденное в п. 6.7.

Если величина УП принимает значение ноль, то выходят из цикла расчета расходов охлаждающей жидкости. Если при очередном расчетном значении расходов охлаждающей жидкости УП возрастает, то в качестве базового значения расхода принимают предшествующее значение.

6.9. Аналогично путем варьирования определяют базовые значения для односекционных коллекторов охлаждения валков и полосы между клетями.

6.10. Если после определения всех расходов УП=0, то полученные значения расходов выдают на стан в качестве заданных расходов охлаждающей жидкости. Если УП ≠ 0, то выдается сообщение о необходимости замены валков, установки валков с иной шлифовочной выпуклостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Способ управления тепловым профилем валков листовых прокатных станов | 1982 |

|

SU1031548A1 |

| Способ управления тепловым профилем валков прокатного стана | 1977 |

|

SU710705A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| Устройство управления тепловым профилем валка прокатного стана | 1982 |

|

SU1065055A2 |

Изобретение относится к металлургии, а именно к прокатному производству, и касается методов и средств автоматического регулирования технологического процесса прокатки на пологовых прокатных станах. Задача, решаемая изобретением, - повышение точности регулирования плоскостности прокатываемой полосы воздействием на тепловой профиль валков. В способе управления тепловым профилем валков прокатного стана, включающем измерение в каждой клети стана скорости прокатки, натяжения и толщины полосы, измерение температуры проката, посекционного расхода охладителя по длине бочки валков, последующее определение с помощью модели расчетного теплового профиля валков при варьировании расхода охладителя с заданным интервалом и в ограниченном диапазоне, и регулирование фактического посекционного расхода охладителя, дополнительно измеряют и вводят в модель значения фактического поперечного профиля подката, шлифовочные выпуклости валков, шероховатости валков, усилия прокатки, дополнительно вводят в модель зависимости сопротивления деформации прокатываемого металла от относительного обжатия для разных марок стали (кривые наклепа), перед определением расчетного теплового профиля определяют расчетное усилие прокатки и сравнивают его с измерением, путем варьирования параметров кривой наклона минимизируют разность этих усилий, полученные оптимальные значения параметров кривой наклепа учитывают при определении расчетного теплового профиля и упругих деформаций валков, а фактический посекционный расход охладителя корректируют по условию минимизации неплоскостности полосы на выходе из каждой клети стана. 1 ил.

Способ управления тепловым профилем валков прокатного стана, включающий измерение в каждой клети стана скорости прокатки, натяжения и толщины полосы, температуры подката, посекционного расхода охладителя по длине бочки валков, последующее определение с помощью модели расчетного теплового профиля валков при варьировании расхода охладителя с заданным интервалом и в ограниченном диапазоне и регулирование фактического посекционного расхода охладителя, отличающийся тем, что дополнительно измеряют и вводят в модель значения фактического поперечного профиля подката, шлифовочных выпуклостей валков, шероховатости валков, усилия прокатки, дополнительно вводят в модель зависимости сопротивления деформации прокатываемого металла от относительного обжатия для разных марок стали (кривые наклепа), перед определением расчетного теплового профиля определяют расчетное усилие прокатки и сравнивают его с измеренным, путем варьирования параметров кривой наклепа минимизируют разность этих усилий, полученные оптимальные значения параметров кривой наклепа учитывают при определении расчетного теплового профиля и упругих деформаций, а фактический посекционный расход охладителя корректируют по условию минимизации неплоскостности полосы на выходе из каждой клети стана.

| SU, авторское свидетельство, 710705, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-20—Публикация

1997-08-14—Подача