дрическом корпусе центральный газоход с раструбом в нижней части, разделяющую горизонтальную сетку и распределитель жидкой серы. Твердая кусковая сера4, загружаемая в кольцевой плавильник, переходит в жидкофазное состояние за счет теплаэ передаваемого через стенки газохода, и из распределителя стекает в виде пленки по внутренним стенкам корпуса. За счет прямого терморадиационного и конвективного нагрева сера с подины и стенок корпуса газифицируется и переходит в рабо- чий объем. 1 з. п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сжигания кусковой серы | 1979 |

|

SU883630A1 |

| Печь для сжигания комовой серы | 1982 |

|

SU1030633A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ | 2013 |

|

RU2531334C2 |

| Автоклав для непрерывной выплавки серы из серной руды | 1938 |

|

SU53863A1 |

| Печь для получения сернистого ангидрида | 1978 |

|

SU715915A1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОГО УНИЧТОЖЕНИЯ ОТХОДОВ ПИРОТЕХНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2015454C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

Изобретение относится к устройствам для получения диоксида серы и позволяет повысить производительность. Устройство содержит цилиндрический корпус, металлическую крышку с штуцерами для подвода серы и выпуска обжигового газа, расположенные в цилиндрическом корпусе центральный газоход с раструбом в нижней части, разделяющую горизонтальную сетку и распределитель жидкой серы. Твердая кусковая сера, загружаемая в кольцевой плавильник, переходит в жидкофазное состояние за счет тепла, передаваемого через стенки газохода, и из распределителя стекает в виде пленки по внутренним стенкам корпуса. За счет прямого терморадиационного и конвективного нагрева сера с подины и стенок корпуса газифицируется и переходит в рабочий объем. 1 з.п. ф-лы, 1 ил.

Изобретение относится к устройствам для получения диоксида серы в производстве минеральных удобрений и может быть использовано в химической и других отраслях промышленности, где в качестве сырья для получения диоксида серы используется комовая, молотая и гранулированная сера.

Цель изобретения - повышение производительности устройства.

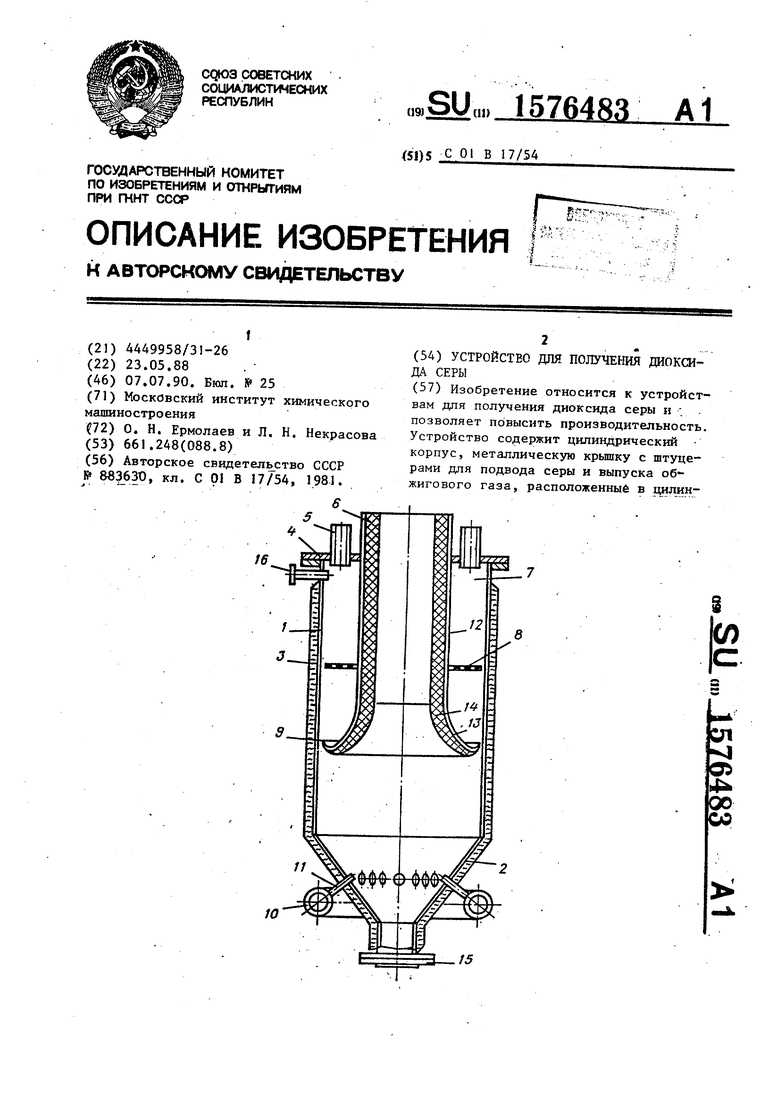

На чертеже представлено устройство,, общий вид в разрезе.

Устройство содержит цилиндрический корпус 1 и конический отстойник 2, снаружи покрытые небольшим слоем теплоизоляционного материала 3S плоскую металлическую крышку 4 с приваренными к ней штуцерами 5 для подвода се ры и патрубком 6 для отвода обжигового газа, плавильную камеру 7 с разделяющей сеткой 8 и распределителем

9жидкой серыа кольцевой коллектор

10с соплами 11 для подачи воздуха, центральньй цилиндрический газоход 12с раструбом 13 в нижней части, защищенный слоем жаропрочного бетона 14, штуцера для выпуска шлама 15 и отвода влаги и легкокипящих компонентов 16. Металлическая крышка 4 соединяется с корпусом 1 аппарата посредством фланцевого соединения.

Устройство работает следующим об- разом.

Твердая кусковая сера поступает через штуцер 5 в кольцевую плавильную камеру 7, образованную внутренними стенками цилиндрической части кор- пуса 1 аппарата и внешними стенками центрального цилиндрического газохода 12, -в которой она переходит в жидкофазное состояние за счет тепла, передаваемого через стенки центрального га охода 12. Содержапдеёся в сере влага к легколетучие примеси испаряются и выводятся из плавильной камеры через штуцер 16, не смешиваясь с

0

5 0

5 0

5

п .

обжиговым газом. Расположенная в плавильнике разделяющая сетка 8 задерживает куски нерасплавившейся серы. Из распределителя 9 жидкая сера в виде плёнки стекает по внутренним стенкам корпуса 1. Величина зазора между стенками цилиндрического корпуса 1 и раструбом 13 центрального газохода 12 определяется расчетом в зависимости от производительности аппарата, диаметра и конусности корпуса, температуры жидкой серы. За счет прямого высокоинтенсивного терморадиационного и конвективного нагрева часть серы газифицируется и переходит в рабочий объем. Оставшаяся часть жидкой серы стекает в отстойник 2, из которого затем также газифицируется. Воздух, необходимый для окисления серы, подается при помощи кольцевого коллектора 10 и системы сопел 11, барбо- тируется через слой жидкой серы и вступает в рабочем объеме в химичес- - кую экзотермическую реакции с газифицированной серой. Осаждающийся в отстойнике 2 шлам периодически выводится из аппарата через штуцер 15. Температура слоя жидкой серы, охлаждаемого барботируемым холодным воздухом, не поднимается выше 300°С, что ограничивает испарение тяжелых фракций органических и минеральных соединений, содержащихся в сере (т.кип. 300-380°с).

Количество подаваемого в рабочую камеру воздуха составляет 60 - 80% от его теоретического количества, необходимого для полного окисления серы, что дает возможность получить эффективную температуру в рабочем объеме Т 1300 - 1600 К и уменьшить образование оксидов азота вследствие дефицита кислорода. Обжиговый газ поступает во внутренний газоход 12, где частично отдает свое тепло на плавление серы и выводится через патрубок 6.

Формула изобретения

устройство снабжено установленным ко- аксиально корпусу газоходом с раструбом в нижней части с образованием пла вильной камеры между внешней поверхностью газохода и внутренней поверхностью корпуса и размещенной в плавильной камере разделительной сеткой. 2. Устройство по п. 1, отличающееся тем, что нижняя часть корпуса, соединенная с коническим отстойником, выполнена конической.

| Способ получения этилового спирта,виннокислой извести и пищевых белков из отходов винодельческой промышленности дрожжевых осадков | 1979 |

|

SU863630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-07-07—Публикация

1988-05-23—Подача