Изобретение относится к очистке парогазовых смесей от углеродов и может найти применение в электротехнической, химической, машиностроительной отраслях промышленности.

Известно устройство для очистки газовых выбросов от горючих компонентов, содержащее контуры адсорбционной очистки и регенерации насыщенного горючими компонентами слоя адсорбера. Контур адсорбционной очистки состоит из вентилятора и адсорбера. Контур регенерации насыщенного адсорбента включает адсорбер, соединенный штуцером подвода газовых выбросов через вентилятор последовательно с нагревателем и каталитическим реактором, а штуцером отвода очищенного потока - со штуцером отвода продуктов каталитического окисления каталитического реактора, образуя замкнутый контур циркуляции де- сорбирующего газового потока адсорбер сл С

вентилятор - нагреватель - каталитической реактор - адсорбер.

В известном устройстве газовые выбросы пропускают через слой адсорбента при температуре 20-40°С, адсорбируют содержащиеся в них горючие компоненты, а затем насыщенный слой адсорбента регенерируют при температуре 240-300°С циркулирующими продуктами каталитического окисления десорбированных горючих компонентов.

Недостатком известного технического решения является низкая надежность от возгорания угольного адсорбента в стадии его регенерации высокотемпературными продуктами каталитического окисления де- сорбента с повышенным содержанием кислорода.

Наиболее близким к изобретению по технической сущности является устройство для очистки отходящих газов от примесей

VI

VI

Сл)

СЛ Os

углеводородов, содержащее контур адсорбционной очистки и контур регенерации насыщенного адсорбента циркулирующими продуктами каталитического окисления де- сорбируемых примесей углеводородов, включающий шунтирующий газоход продуктов регенерации, расположенный между адсорбером и каталитическим реактором, В известном устройстве отходящие газы пропускают через слой активированного угля, примеси углеводородов адсорбируют, после чего насыщенный слой адсорбента регенерируют циркулирующими продуктами каталитического окисления десорбирован- ных углеводородов, причем газовый поток после слоя активированного угля частично пропускают, минуя каталитический реактор, и объединяют с продуктами каталитического окисления.

Недостатками известного технического решения являются значительные потери тепла производств каталитического окисления, а также ограничение продолжительности эксплуатации угольного адсорбента, лимитируемое высоким содержанием окислителя (кислорода) в регенерирующем потоке в начальных стадиях регенерации адсорбента.

Целью изобретения является повышение экономической эффективности и увеличение продолжительности работы слоя угольного адсорбента.

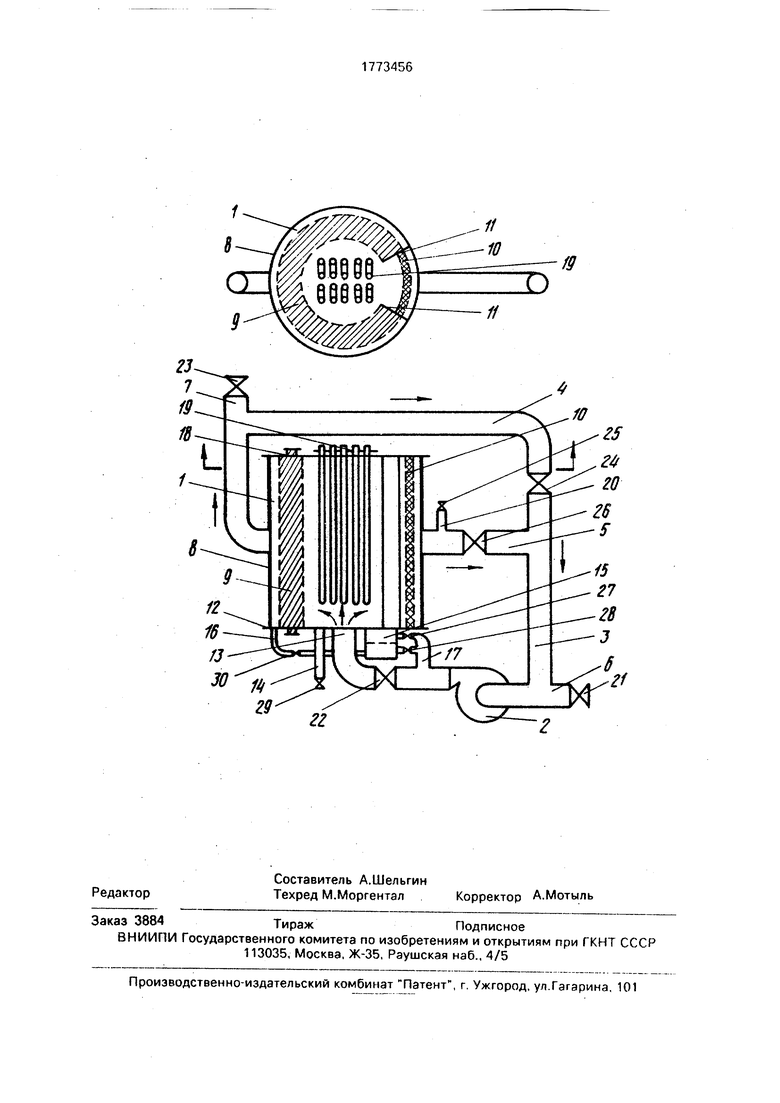

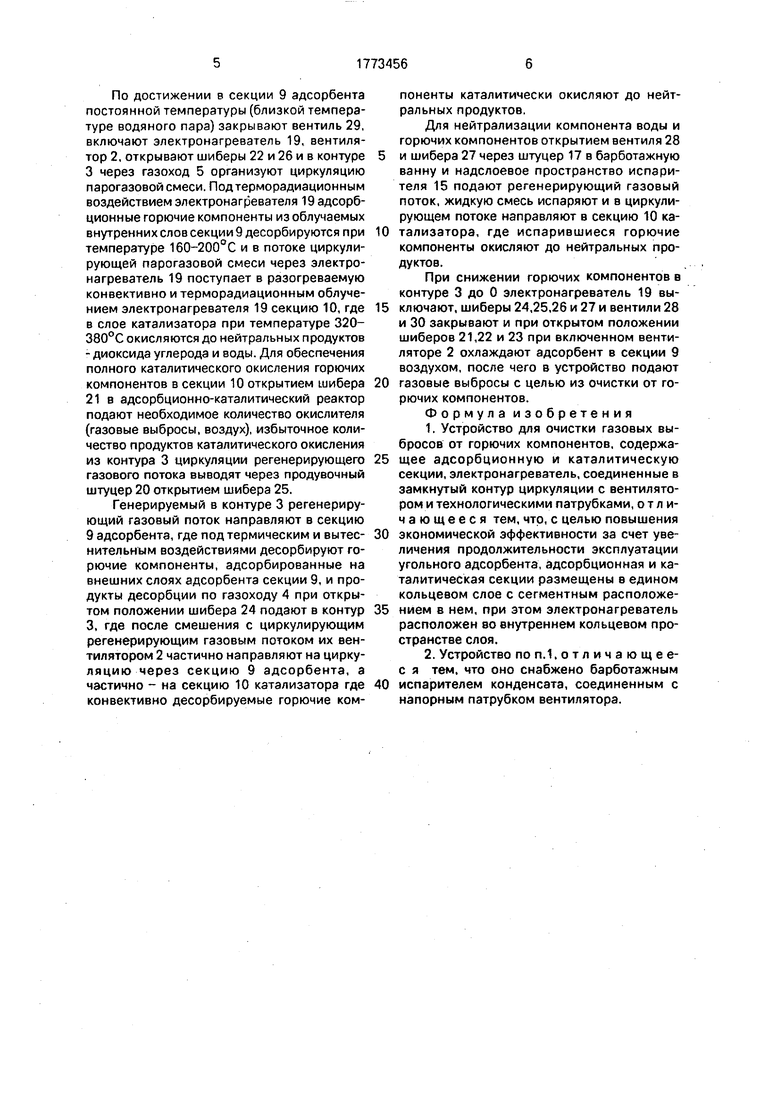

На чертеже схематично представлено устройство для очистки газовых выбросов от горючих компонентов. Устройство содержит адсорбционно-каталмтический реактор 1, вентилятор 2, контур 3 циркуляции регенерирующего газового потока с газоходами: 4 - продуктов десорбции и 5 - продуктов каталитического окисления горючих компонентов, газоход 6 газовых выбросов и газоход 7 очищенного газового потока. Ад- сорбционно-каталитмческий реактор 1 имеет цилиндрический корпус 8, внутри которого коаксиально размещен ограниченный газопроницаемыми сетками кольцевой слой, образуемый двумя сегментами: секцией 9 адсорбента и секцией 10 катализатора. Секции 9 и 10 отделены одна от другой металлическими перегородками 11. В качестве адсорбента в секцию 9 загружен, например, активированный уголь типа АР-3, в качестве катализатора в секции 10 размещен, например, катализатор типа КЦМП - палладиевое покрытие на нихромовой проволоке. На опорной плите 12 адсорбционно-ка- талитического реактора 1 во внутрикольцеаом пространстве установлены: штуцер 13 подвода газовых выбросов, штуцер 14 подвода водяного пара, барботажный испаритель 15

конденсата продуктов десорбции. На опорной плите 12 в кольцевом полом пространстве между секций 9 адсорбента и корпусом 8 установлен штуцер 16 отвода конденсата

продуктов десорбции, который соединен с барботажной ванной испарителя 15. Барбо- тажная ванна и наделоевое пространство испарителя 15 соединены штуцером 17 с напорным патрубком вентилятора 2. На

0 крышке 18 адсорбционно-каталитического реактора 1 во внутрикольцевом пространстве крепится электронагреватель 19, который выполнен на базе ТЭН-темных энергоизлучателей и является источником

5 инфракрасного излучения на цилиндрические поверхности слоев в секциях 9 адсорбента и 10 катализатора. На газоходе 5 продуктов каталитического окисления горючих компонентов установлен продувочный

0 штуцер 20.

Для регулирования режимов работы устройство укомплектовано шиберами 21-27 и вентилями 28-30.

Устройство для очистки газовых выбро5 сов от горючих компонентов работает следующим образом. Газовые выбросы, например, воздух, содержащий пары толуола, этилового спирта, ацетона с суммарной концентрацией 4-6 r/м при температуре

0 20°С при открытом положении шиберов 21,22 и 23 направляют в адсорбционно-ка- талитический реактор 1, пропускают со скоростью 0,25 м/с через секцию 9 адсорбента, где горючие компоненты газовых выбро5 сов адсорбируются, а очищенный газовый поток через газоход 7 выводят, например, в атмосферу,

После насыщения адсорбента в секции 9 горючими компонентами {появление их в га0 зоходе 7) устройство для очистки газовых выбросов переводят на режим регенерации адсорбента. Для этого шиберы 21,22 и 23 закрывают, открывают вентили 29 и 30, шибер 25 и через штуцер 14 во внутрикольцевое

5 пространство адсорбционно-каталитического реактора 1 подают водяной пар, например, с температурой 110-160°С, при этом газовые выбросы и очищенные газы, находящиеся в реакторе и газоходах, вытесняются через шту0 цер 20, например, в источник образования газовых выбросов, после чего шибер 25 закрывают. Проходя через слой адсорбента в секции 9 и от контакта с металлическими коммуникациями устройства, водяной пар конден5 сируется, при этом из насыщенного горючими компонентами адсорбента последние начинают десорбироваться, и образующаяся жидкая смесь воды и горючих компонентов через штуцер 16 поступает в барботажную ванну испарителя 13.

По достижении в секции 9 адсорбента постоянной температуры (близкой температуре водяного пара) закрывают вентиль 29, включают электронагреватель 19, вентилятор 2, открывают шиберы 22 и 26 и в контуре 3 через газоход 5 организуют циркуляцию парогазовой смеси. Под терморадиационным воздействием электронагревателя 19 адсорбционные горючие компоненты из облучаемых внутренних слов секции 9 десорбируются при температуре 160-200°С и в потоке циркулирующей парогазовой смеси через электронагреватель 19 поступает в разогреваемую конвективно и терморадиационным облучением электронагревателя 19 секцию 10, где в слое катализатора при температуре 320- 380°С окисляются до нейтральных продуктов - диоксида углерода и воды. Для обеспечения полного каталитического окисления горючих компонентов в секции 10 открытием шибера 21 в адсорбционно-каталитический реактор подают необходимое количество окислителя (газовые выбросы, воздух), избыточное количество продуктов каталитического окисления из контура 3 циркуляции регенерирующего газового потока выводят через продувочный штуцер 20 открытием шибера 25.

Генерируемый в контуре 3 регенерирующий газовый поток направляют в секцию 9 адсорбента, где под термическим и вытес- нительным воздействиями десорбируют горючие компоненты, адсорбированные на внешних слоях адсорбента секции 9, и продукты десорбции по газоходу 4 при открытом положении шибера 24 подают в контур 3, где после смешения с циркулирующим регенерирующим газовым потоком их вентилятором 2 частично направляют на циркуляцию через секцию 9 адсорбента, а частично - на секцию 10 катализатора где конвективно десорбируемые горючие компоненты каталитически окисляют до нейтральных продуктов.

Для нейтрализации компонента воды и горючих компонентов открытием вентиля 28 и шибера 27 через штуцер 17 в барботажную ванну и надслоевое пространство испарителя 15 подают регенерирующий газовый поток, жидкую смесь испаряют и в циркулирующем потоке направляют в секцию 10 ка- тализатора, где испарившиеся горючие компоненты окисляют до нейтральных продуктов.

При снижении горючих компонентов в контуре 3 до 0 электронагреватель 19 вы- ключают, шиберы 24,25,26 и 27 и вентили 28 и 30 закрывают и при открытом положении шиберов 21,22 и 23 при включенном вентиляторе 2 охлаждают адсорбент в секции 9 воздухом, после чего в устройство подают газовые выбросы с целью из очистки от горючих компонентов.

Формула изобретения

1.Устройство для очистки газовых выбросов от горючих компонентов, содержащее адсорбционную и каталитическую секции, электронагреватель, соединенные в замкнутый контур циркуляции с вентилятором и технологическими патрубками, отличающееся тем, что, с целью повышения

экономической эффективности за счет увеличения продолжительности эксплуатации угольного адсорбента, адсорбционная и каталитическая секции размещены в едином кольцевом слое с сегментным расположением в нем, при этом электронагреватель расположен во внутреннем кольцевом пространстве слоя.

2.Устройство по п.1. о т л и ч а ю щ е е- с я тем, что оно снабжено барботажным

испарителем конденсата, соединенным с напорным патрубком вентилятора.

гг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Способ очистки газовых выбросов | 1988 |

|

SU1639725A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Способ регенерации угольного адсорбентаи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU799792A1 |

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Способ сушки покрытий | 1988 |

|

SU1765645A2 |

Использование: устройство может найти применение для очистки газовых выбросов от горючих компонентов в химической, электротехнической и других отраслях народного хозяйства. Сущность изобретения: слой адсорбента и слой катализатора объединены в единый кольцевой слой с сегментным расположением в нем, а внутри кольцевого слоя расположен электронагреватель, что позволяет снизить тепловые потери, интенсифицировать тепломассообмен в регенерируемом слое адсорбента. Устройство снабжено барботажным испарителем конденсата, соединенным с напорным патрубком вентилятора, для исключения Окислительной среды в контуре десорбции 1 з.п. ф-лы, 1 ил.

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-10—Подача