Изобретение относится к химическому и нефтяному машиностроению, в частности к технике насосостроения, диспергирования и смешения в поле упругих колебаний звукового и ультразвукового диапазона частот.

Изобретение может найти применение в области строительных материалов, в лакокрасочной промышленности, пищевой и других отраслях промышленности для проведения процессов с рабочими средами "жидкость-жидкость", "жидкость-газ", "жидкость-твердое тело".

Известен насос-диспергатор, содержащий разъемный корпус, снабженный торообразной камерой, стационарными и подвижными патрубками подвода-отвода рабочих сред, прорезной статор со стабилизатором потока и коаксиально расположенное в них лопастное центробежное колесо, снабженное прорезной обечайкой.

Лопастное центробежное колесо нагнетает рабочую среду через прорези в статоре в торообразную камеру, где поток закручивается в кольцевой вихрь и поступает вновь на лопатки лопастного центробежного колеса, которыми вторично нагнетается и выбрасывается через периодически перекрывающиеся прорези обечайки и статора в торообразную камеру и т.д. Проходя через периодически перекрывающиеся прорези обечайки и статора, рабочая среда подвергается механическому разделению на множество объемов, ударам, истиранию, срезам и кавитационному воздействию полем звуковых и ультразвуковых колебаний, пульсаций давления и скоростей, что интенсифицирует процесс диспергирования. В торообразной камере продукт разделяется на крупную фракцию, которая отбрасывается центробежными силами к периферии и снова поступает на обработку в прорези обечайки и статора и на тонкодисперсную фракцию, которая отбирается из центра торообразной камеры через подвижный патрубок.

Недостатками насоса-базового образца является недостаточно качественное разделение продукта в поле центробежных сил кольцевого вихря, что отрицательно сказывается на качестве продукции и производительности в целом.

Кольцевой вихрь вращается вокруг своей кольцевой образующей оси с тангенциальной скоростью Vт и вместе с лопастным центробежным колесом вокруг его оси и оси приводного вала с окружной скоростью Vо.

Установлено, что чем больше Vт по сравнению с Vо, тем четче классификация, выше качество продукции с точки зрения тонкости диспергирования и больше производительность, так как повторному диспергированию подвергаются в основном только крупные твердые частицы, прошедшие селективную классификацию чем ближе Vт к Vо, тем лучше смешение и гомогенность.

Известны насосы-диспергаторы, которые обеспечивают тонкость диспергирования и гомогенность продукции. Данный насос-диспергатор аналог содержит в торообразной камере поперечные перегородки, которые уменьшают Vо кольцевого вихря до нуля.

Недостатком данного аналога является затененность торообразной камеры перегородками, что затрудняет формирование в ней тангенциальной скорости Vт и снижает ее величину из-за больших завихрений при обтекании перегородок.

Известны самостоятельно функционирующие технические решения (ТР) насосов-диспергаторов, устраняющие этот недостаток. Например известен насос-диспергатор без торообразной камеры, в котором статор снабжен косыми прорезями, направляющими обрабатываемый поток в сторону, противоположную вращению центробежного лопастного колеса и тем самым гасящим окружную составляющую скорости Vo кольцевого вихря.

Недостатками данного технического решения является значительный расход энергии на создание противовеса и недостаточное эффективное использование такого решения. В процессе диспергирования давление, плотность, температура, вязкость изменяются, что нарушает соотношение Vт и Vо и не позволяет их рассчитывать с достаточной точностью, что обусловливает неустойчивость работы насоса-диспергатора.

Известен насос-диспергатор, имеющий лопатки центробежного колеса со скошенными на периферии торцами, которые образуют со статором клиновидные полости. При малых расходах жидкости силы давления в клине выжимают жидкость через прорези с высокой скоростью без разрыва потока. Использование клинового эффекта, т.е. высоких давлений расширяет диапазон устойчивой работы насоса-диспергатора.

Однако диспергирующая способность такого технического решения небольшая из-за того, что выброс потока через прорези статора хотя и происходит с большой скоростью, но без его разрыва, и следовательно, в процессе диспергирования не реализуются кавитационные явления и гидродинамические.

Известен насос-диспергатор (прототип), содержащий разъемный корпус со штуцерами подвода-отвода рабочих сред, торообразную камеру изменяемого объема и прорезной статор, приводной вал и смонтированное на нем лопаточное центробежное колесо, снабженное прорезной обечайкой.

При вращении приводного вала лопастное центробежное колесо нагнетает рабочую среду в периодически перекрывающие прорези обечайки и статора, где она подвергается механическому, гидродинамическому и кавитационному воздействию, диспергируется и попадает в торообразную камеру. В торообразной камере возникает кольцевой вихрь, тангенциальная составляющая скорости Vт которого создает центробежное поле. Частицы рабочей среды разделяются в этом поле на тонкодисперсную фракцию, которая отводится через свой штуцер в виде готовой продукции и крупнодисперсную фракцию, которая по линии рециркуляции направляется в центробежное лопастное колесо на повторное диспергирование. Изменяя объем торообразной камеры, увеличивают или уменьшают Vт, а следовательно, качество диспергирования.

Основными недостатками насоса-диспергатора являются недостаточная производительность из-за циркуляции части обработанной рабочей среды через лопаточное центробежное колесо при небольших напорах и сложность конструкции.

Целью изобретения является повышение производительности и упрощение конструкции.

Это достигается тем, что насос-диспергатор, содержащий разъемный корпус со штуцерами подвода-отвода рабочих сред и торообразной камерой, прорезной статор и приводное лопаточное центробежное колесо, имеющее прорезную обечайку, имеет на прорезях обечайки, закрытые с торцов скосы, переходящие в цилиндрические участки, образующие со статором радиальные зазоры, а статор снабжен прорезью, имеющей односторонний скос, минимум одной (регулировочной).

Выполнение на прорезях обечайки скосов закрытыми с торцов позволяет уменьшить утечки через радиальные зазоры и тем самым создать в клиновидых полостях между обечайкой и статором "гидравлический клиновой эффект", давление в котором на порядок превышает давление напора лопаток центробежного колеса. Это создает высокие радиальные скорости выброса потока из прорезей статора и, следовательно, большую скорость Vт закрутки потока в кольцевой вихрь. А это формирует сильное центробежное поле в торообразной камере, что повышает качество классификации твердых дисперсных частиц и производительность процесса диспергирования.

Клиновидные полости увеличивают время воздействия импульсов высоких давлений на рабочую среду, что также положительно отражается на производительности.

Выполнение на прорезях обечайки скосов закрытыми с торцов и переходящих в цилиндрические участки позволяет четко перекрывать ими прорези статора и тем самым разрывать поток, что ведет к возникновению кавитационных явлений в торообразной камере, которые интенсифицируют процесс диспергирования, а также к созданию в радиальном зазоре пульсаций давления с большим градиентом. При этом лопаточное центробежное колесо приобретает чередующиеся между собой "выпуклости" в виде цилиндрических участков и "впадины" в виде клиновидных полостей. А это позволяет повысить напор за счет разницы статического давления в "выпуклостях" и "впадинах". Во "впадинах" давление больше, что создает поршневой эффект, а в "выпуклостях" меньше, что увеличивает расход через радиальный зазор между обечайкой и статором. Кроме того, "выпуклости" и "впадины" создают гидродинамические пульсации давления.

Снабжение статора минимум одной (регулировочной) прорезью, имеющей односторонний скос, позволяет изменять окружную "вредную" скорость Vо кольцевого вихря до минимального значения, в частности путем выполнения, например "вручную", одностороннего скоса преимущественно в сторону, противоположную вращению лопаточного центробежного колеса.

Если случайно окажется Vо направленной в сторону, противоположную вращению лопастного центробежного колеса, и будет иметь большую величину, то можно в других прорезях скосы выполнить в требуемую сторону или под другим углом.

Направление скорости Vо зависит от поверхности трения лопаточного центробежного колеса 12 и обечайки 13, взаимодействующих с рабочей средой в торообразной камере 6;

от соотношения числа прорезей 14 и 10;

от величины зазора 18;

от конструктивных особенностей элементов 1, 4, 5, 6, 9, 10, 12;

от параметров рабочей среды (вязкость, плотность, расход).

Но наибольшее влияние оказывает форма и направление прорезей 10.

Поэтому, выполняя в прорезях 10 скосы под углом 0-45о, можно эффективно изменять направление скорости Vт и этим воздействовать на Vо. Чем больше скосов и чем больше их угол, тем выше эффект. Это позволяет отказаться от регулирования объема торообразной камеры и площади проходных сечений циркуляционных каналов и заменить их скосом минимум в одной из прорезей статора.

Сравнительный анализ с прототипом показал, что в нем отсутствуют признаки, сходные с предлагаемыми, следовательно ТР отвечает критерию "новизна".

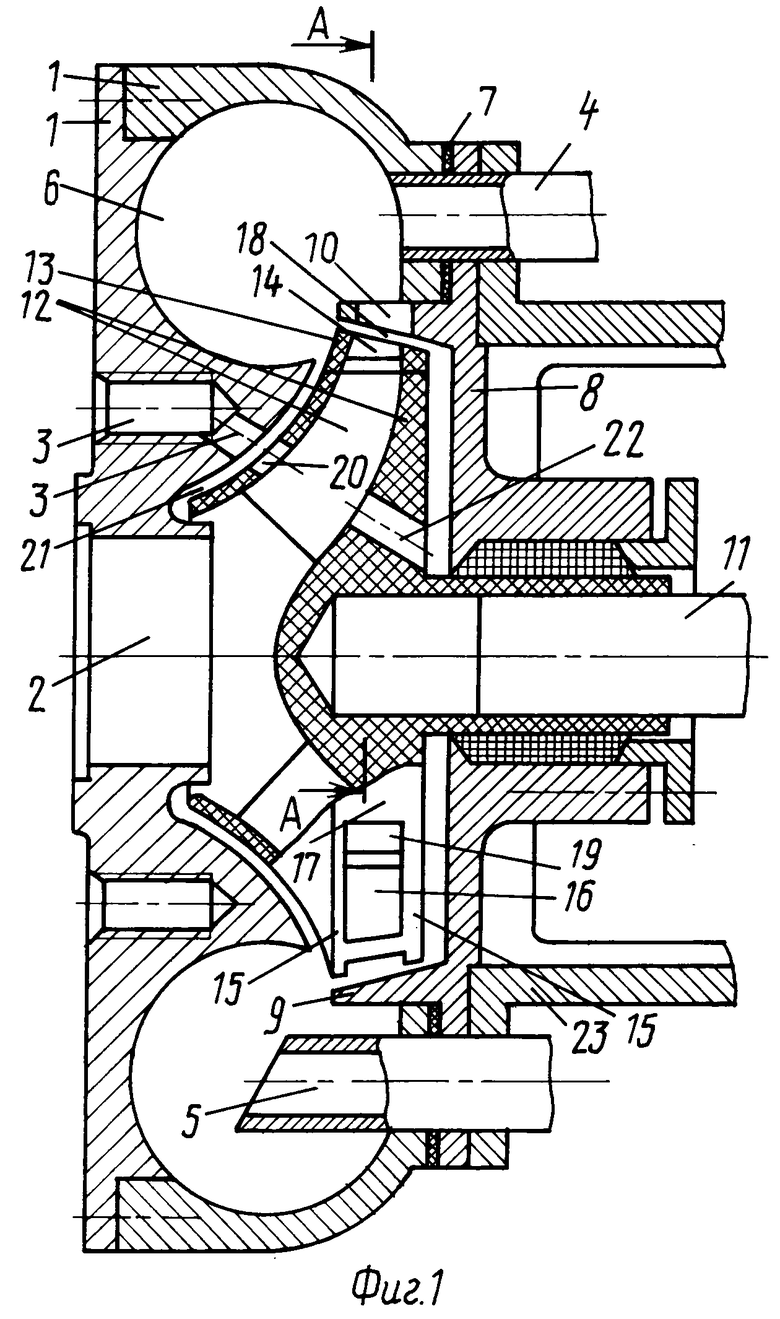

На фиг. 1 приведена конструкция насоса-диспергатора, продольный разрез; на фиг. 2 разрез А-А на фиг. 1.

Насос диспергатор содержит разъемный корпус 1 со штуцером 2 для ввода сырья, штуцером 3 для ввода компонентов, периферийным патрубком 4 для вывода крупнодисперсной фракции, центральным подвижным патрубком 5 для отбора и вывода тонкодисперсной фракции и торообразной камерой 6 для озвучивания и классификации в ней продукта. В разъемном корпусе 1 с помощью дистанционной уплотнительной прокладки 7 укреплен статор 8, имеющий бурт 9 с закрытыми радиальными прорезями 10. Коаксиально статору 8 на приводном валу 11 закреплено лопаточное центробежное колесо 12. Колесо 12 имеет выполненную с ним заодно или отдельно обечайку 13, снабженную радиальными прорезями 14 и, закрытыми с торцов буртами 15, скосами 16, переходящими в цилиндрические участки 17 и образующими со статором 8 чередующие радиальные зазоры 18 и клиновидные полости 19. В покрывном диске колеса 12 выполнены отверстия 20, соединяющие межлопаточные каналы колеса 12 с коллекторной полостью 21 и штуцером 3 ввода компонентов.

В ведущем диске колеса 12 выполнены разгрузочные отверстия 22. Обечайка 13 и бурт 9 статора 8 могут быть цилиндрическими или коническими. Последнее предпочтительнее, так как имеется возможность регулировать радиальные зазоры 18 путем изменения толщины дистанционной уплотнительной прокладки 7. Разъемный корпус 1 крепится на фонаре 23 типового центробежного насоса известным способом, например, с помощью крепежных элементов 24. Одна или несколько радиальных прорезей 10 в статоре 8 могут иметь односторонние скосы, направленные предпочтительно в сторону, противоположную вращению лопаточного центробежного колеса 12.

Разгрузочные отверстия 22 выполняют две следующие функции:

уменьшают осевое усилие на приводной вал 11 со стороны лопастного центробежного колеса 12;

осуществляют циркуляцию рабочей среды, просачивающейся через радиальный зазор 18 за колесо 12 в его межлопаточные каналы, прорези 14 и снова в радиальный зазор 18. Тем самым исключается сепарация рабочей среды в межлопаточных каналах колеса 12, что положительно сказывается на качестве продукции.

Работа насоса-диспергатора в режимах суспендирования, эмульгирования, смешения, гомогенизации, перекачивания и классификации осуществляется следующим образом.

Рабочая среда, например, суспензия подается по штуцеру 2 в закрытое лопаточное центробежное колесо 12, которое нагнетает ее и выбрасывает через периодически перекрывающиеся прорези 14 обечайки 13 и прорези 10 статора 8 в торообразную камеру 6. Стенки торообразной камеры 6 закручивают поток в кольцевой вихрь. В результате вращения кольцевого вихря вокруг своей кольцевой образующей оси со скоростью Vт и вместе с лопаточным центробежным колесом 12 вокруг оси приводного вала с окружной скоростью Vо, в торообразной камере 6 создается центробежное поле. Это центробежное поле полезно используется для классификации твердых частичек суспензии по крупности: крупные частицы отбрасываются к периферии торообразной камеры 6 и либо отбираются через периферийный патрубок 4, либо переносятся закрученным потоком по стенкам торообразной камеры 6 и засасываются в зону выкида струй из прорезей 10 статора 8 и/или в радиальный зазор 18 на повторное диспергирование. Мелкая, тонкодисперсная фракция отбирается из зоны оси кольцевого вихря и отводится через центральный подвижный патрубок 5 к потребителю в виде готовой продукции.

При периодическом перекрытии прорезей 10, 14 рабочая среда механически разделяется на микрообъемы, подвергается ударам, срезу, истиранию, раздавливанию, гидродинамическому воздействию пульсациями давления и кавитационному воздействию, что вызывает измельчение твердых частичек и их качественное перемешивание. Далее частички попадают с потоком рабочей среды на повторную классификацию в торообразную камеру 6. Для создания эффективного центробежного поля Vт кольцевого вихря должна быть максимальной, а Vо минимальной. (Кольцевой вихрь при Vо= 0 неустойчивый). Получить максимальную Vт можно, если увеличить радиальную скорость выброса потока рабочей среды через прорези 10 статора 8 и увеличить импульс, т.е. время действия этой скорости на вращающийся в торообразной камере 6 кольцевой вихрь. Это требование выполняется следующим образом.

При вращении лопастного центробежного колеса 12, в клиновидных полостях 19 между обечайкой 13, ее буртами 15 и статором 8 образуются "гидравлические клинья", давление в которых на порядок превышает давление, развиваемое лопатками центробежного колеса 12. Это давление осуществляет всестороннее сжатие твердых частичек рабочей среды в клиновидных полостях 19 при перекрытых прорезях 10, 14 и выброс потока с большой скоростью из клиновидных полостей 19 через прорези 10 статора 8 в торообразную камеру 6 при совпадении прорезей с клиновидными полостями 19. В результате большей длины клиновидных полостей 19 по сравнению с прорезями 10 время воздействия этой высокой скорости на вращающийся вихрь увеличивается. При этом давление в клиновидных полостях 19 резко падает. Частички суспензии под воздействием внутреннего давления "взрываются". Разрыв жидкости сопровождается кавитационными и гидроакустическими явлениями, которые интенсифицируют процесс диспергирования.

Лопаточное центробежное колесо позволяет повысить напор и расход не только из-за реализации эффекта "гидравлического клина", но и реализации "поршневого эффекта", обусловленного разницей статического давления в выпуклостях, т.е. в радиальных зазорах 18, расположенных в зонах цилиндрических участков 17 и впадинах, обусловленных клиновидными полостями 19.

При вращении лопастного центробежного колеса жидкость будет двигаться в противоположную вращению сторону в радиальном зазоре 18 с большей скоростью над цилиндрическими участками 17, чем над клиновидными полостями 19. Поэтому статическое давление над цилиндрическими 17 будет меньше, что вызывает подсос в радиальный зазор 18 рабочей среды из торообразной камеры 6 и лопастного центробежного колеса 12. А это увеличивает расход рабочей среды через диспергирующие органы, т.е. производительность насоса-диспергатора.

Насос-диспергатор в режимах газификации, дегазации, классификации, отмывки, очистки работает следующим образом.

Рабочая среда, например нефть, подлежащая обессоливанию и обезвоживанию, подается в штуцер 2, а вода в штуцер 3. В силу разницы давлений в межлопаточных каналах центробежного колеса 12 и коллекторной полости 21, вода засасывается через отверстия 20 в полость центробежного колеса 12.

Лопаточное центробежное колесо 12 нагнетает нефть и воду через прорези 10, 14 в торообразную камеру 6. Проходя через периодически перекрывающиеся прорези 14, 10, клиновидные полости 19 и радиальный зазор 18, нефть и вода подвергаются механической, гидродинамической и кавитационной обработке. В результате компоненты рабочей среды диспергируются до молекулярного состояния и выделения растворенных газов и выбрасываются в торообразную камеру 6. В торообразной камере 6 струи дисперсной смеси, вылетающей из прорезей 10 статора 8, эжектируют находящиеся в их зоне действия слои рабочей среды и закручивают их в кольцевой вихрь. В кольцевом вихре создается центробежное поле, которое разделяет рабочую среду на более плотные компоненты воду, которая отбрасывается к периферии и удаляется через патрубок 4 и легкие газ, нефть, которые забираются и отводятся из торообразной камеры 6 через центральный подвижной патрубок 5.

Если требуется дегазировать нефть, то газонефтяную эмульсию, отбираемую через патрубок 5, подвергают дальнейшей обработке в другом насосе-диспергаторе или в том же, но с отбором газа через центральный подвижный патрубок 5, воды через периферийный патрубок 4, а нефти через третий технологический патрубок, выполненный аналогично патрубку 5 (третий патрубок не показан), но настраиваемый по радиусу своим заборником между центром и периферией торообразной камеры 6.

При газификации жидкости последняя подается через штуцер 2, а газ через штуцер 3. Отбор газифицированной жидкости производят только через центральный подвижный патрубок 5 при закрытом периферийном патрубке 4.

При мокрой очистке, например, дымовых газов жидкость подается через штуцер 2, а очищаемые дымовые газы через штуцер 3. При движении промывной жидкости по межлопаточным каналам колеса 12 она подсасывает дымовые газы через отверстие 20 и вместе с ними поступает на диспергирование в рабочие органы 14, 10, 18, 19 и далее в торообразную камеру 6, где разделяется на очищенный газ отводимый через центральный подвижный патрубок 5 и загрязненную жидкость, отводимую через периферийный патрубок 4.

Работа насоса-диспергатора в режиме тепло-массообменного аппарата осуществляется так. При проведении тепло-массообменных процессов, например реакции хлорирования фенола, расплавленный фенол подается по штуцеру 2 в лопаточное центробежное колесо 12, а хлор в виде газа подается через штуцер 3, коллекторную полость 21 и отверстия 20 в межлопаточные каналы колеса 12. Лопаточное центробежное колесо 12 нагнетает смесь через рабочие органы 10, 14, 18, 19 в торообразную камеру 6. При этом происходит реакция хлорирования с образованием хлорфенола и абгаза. Хлорфенол удаляется из торообразной камеры 6 через периферийный патрубок 4 в виде готовой продукции, а абгаз через центральный подвижный патрубок 5.

Технико-экономическая эффективность насоса-диспергатора заключается в повышении производительности, многофункциональности и упрощении конструкции.

Другим преимуществом является возможность настройки насоса-диспергатора на оптимальный режим работы путем определения окружности скорости Vо вращения вихря, например, путем перемещения патрубка 5 или поворотом его заборника и определения Vо с последующим ее уменьшением путем выполнения в прорезях 10 односторонних скосов. Кроме того, по сравнению с прототипом он имеет более высокий технический уровень.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| Роторный аппарат | 1991 |

|

SU1801565A1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

Использование: в области строительных материалов, в лакокрасочной промышленности, пищевой и других отраслях промышленности для проведения процессов с рабочими средами типа "жидкость жидкость", "жидкость газ" и "жидкость твердое тело". Сущность изобретения: насос диспергатор содержит разъемный корпус 1 со штуцерами подвода отвода рабочих сред и торообразной камерой 6, прорезной статор 8 и лопаточное центробежное колесо 21 с прорезной обечайкой 13. Обечайка 31 имеет на прорезях 14 закрытые с торцев скосы 16, переходящие в цилиндрические участки 17, образующие со статором 8 чередующиеся клиновидные полости 19 и радиальные зазоры 18. При периодическом перекрытии прорезей 10, 14 рабочая среда механически разделяется на микрообъемы, подвергается ударам, срезу, истиранию, раздавливанию, гидродинамическому воздействию пульсациями давления и кавитационному воздействию, что вызывает качественное перемешивание. 1 з.п. ф-лы, 2 ил.

| Роторный аппарат гидроакустического воздействия | 1987 |

|

SU1465100A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1991-07-15—Подача