Изобретение относится к черной металлургии и может найти применение при производстве стали в конвертерах.

Цель изобретения - повышение тепловой эффективности кислородно-конвертерного процесса путем интенсификации дожигания СО и теплопередачи от

факела к расплаву - достигается за счет использования скрытой теплоты СО и определяется увеличением степени дожигания СО в объеме конвертера и интенсивности передачи тепла от факела к расплаву.

Эффект вспенивания ванны при использовании предлагаемого способа

преодолен путем организации горения в верхних слоях газошлакометалличес- кой эмульсии, которые являются областью, где обеспечиваются наиболее эффективные условия как для дожигани СО, так и для теплопередачи одновременно. Это связано с тем, что эмульсия в верхних слоях характеризуется высоким содержанием газовой фазы в единице объема, что является необходмым условием эффективного дожигания СО. С другой стороны, эмульсия в верних слоях также характеризуется достаточным содержанием и жидкой фазы в виде шлаковых пленов, и обезугле- роженных капель расплава.

Вследствие непосредственного контакта горячих газов с развитой поверхностью жидкой фазы происходит интенсивный сток тепла, в результате чего и обеспечиваются эффективные условия теплопередачи.

Пространственное положение зоны верхних слоев эмульсии в рабочей полости конвертера по ходу продувки непрерывно меняется, что связано с характерным протеканием процессов шлакообразования и обезуглероживания на плавке.

В начале плавки вспененная эмульсия занимает относительно небольшой объем в центральной части ванны. В процессе наводки шлака высота и объе вспененной ванны существенно возрастают. Вместе с тем сохраняется форма вспененной ванны в виде развитого конического участка, образующая которого при его вершине образует в процессе плавки с осью фурмы углы в диапазоне (27,5+3,5 - ), что обусловливает необходимость изменения в тех же пределах положения оси факела дожигания СО.

Ось факела дожигания СО, образующая с осью фурмы углы в диапазоне 2A-Mf°, формируется как результат соударения пары струй, одну из которых подают с постоянным расходом в процессе плавки под углом р{ поСт, равным 60-70°.к оси фурмы, а другую - с переменным расходом под углом pi равным к оси фурмы.

С другой стороны, изменяется (приближаясь друг к другу) взаиморасположение области верхних слоев эмульсии и источника кислорода дожигания СО (сопел верхнего яруса) вследствие опускания по ходу продуврег;

10

5782094

ки фурмы (изменения высоты фурмы, как правило, ступенчатого) ..что обусловливает необходимость уменьшения дальнобойности кислородной струи, чтобы, снизив ее проникающую способность, предотвратить расходование кислорода дожигания на реакцию окисления углерода и железа.

Из изложенного выше следует необходимость управления по ходу плавки расходом кислорода на дожигание СО и направлением его подачи.

Подача в предлагаемом способе кислорода на дожигание СО попарно соударяющимися струями дает в процессе их взаимодействия результирующую струю, расход которой определяется суммой расходов, а направление совпадает с направлением вектора суммы импульсов взаимодействующих струй, что позволяет по ходу плавки управлять расходом и направлением подачи кислорода одновременно.

Управление дальнобойностью струи осуществляют с помощью изменения ее

М

20

25

0

5

0

5

0

5

импульса, величина которого прямо пропорциональна расходу кислорода. Управление направлением результирующей струи осуществляют с помощью изменения соотношения импульсов ссуда ряющихся струй. Таким образом, вопрос управления положением и длиной факела дожигания СО сводится к оптимальному регулированию соотношения расходов кислорода в соударяющихся струях о

Характер вспенивания ванны в наибольшей степени связан с высотой фурмы, график изменения которой по ходу продувки определяет процессы шлакообразования и обезуглероживания металла на плавке. :io этой причине график изменения положения фурмы (график изменения относительной высоты фурмы Нф., представляющий отношение фактической высоты фурмы в любой текущий момент плавки к минимальной высоте фурмы Н мин в масштабе относительного времени плавки, % 07Н) может служить индикатором положения верхних слоев га- зошлакометаллической эмульсии. Таким образом, наиболее целесообразно алгоритм регулирования расхода кислорода в одной из пары соударяющихся струй (при постоянном расходе в другой из этой пары струй, что позволит Л аоостить и повысить надежность точ51

ного регулирования соотношения импульсов струй) построить в функции высоты фурмы, причем таким образом, чтобы в процессе регулирования положения результирующей струи охватывали весь диапазон углов, образуемых положениями верхних слоев эмульсии

в процессе плавки ( к оси фурмы) , в сочетании с изменением ее дальнобойности.

Указанные оптимальные характеристики результирующей струи, формирующей зону факела с наиболее эффективным условиями дожигания СО и теплопередачи в любой текущий момент плав ки, определяются совокупностью параметров направленных в сторону ванны попарно соударяющихся струй: подачей струи с постоянным в процессе плавки расходом кислорода (одной из каждой пары) под углом 60-70° к оси фурмы, а струи с переменным расходом кисло рода (второй из этой же пары) под углом к оси фурмы, при этом соотношение переменного и постоянного расходов в струях каждой пары по ходу плавки устанавливают в соответствии с зависимостью

пост

K(Hf)4

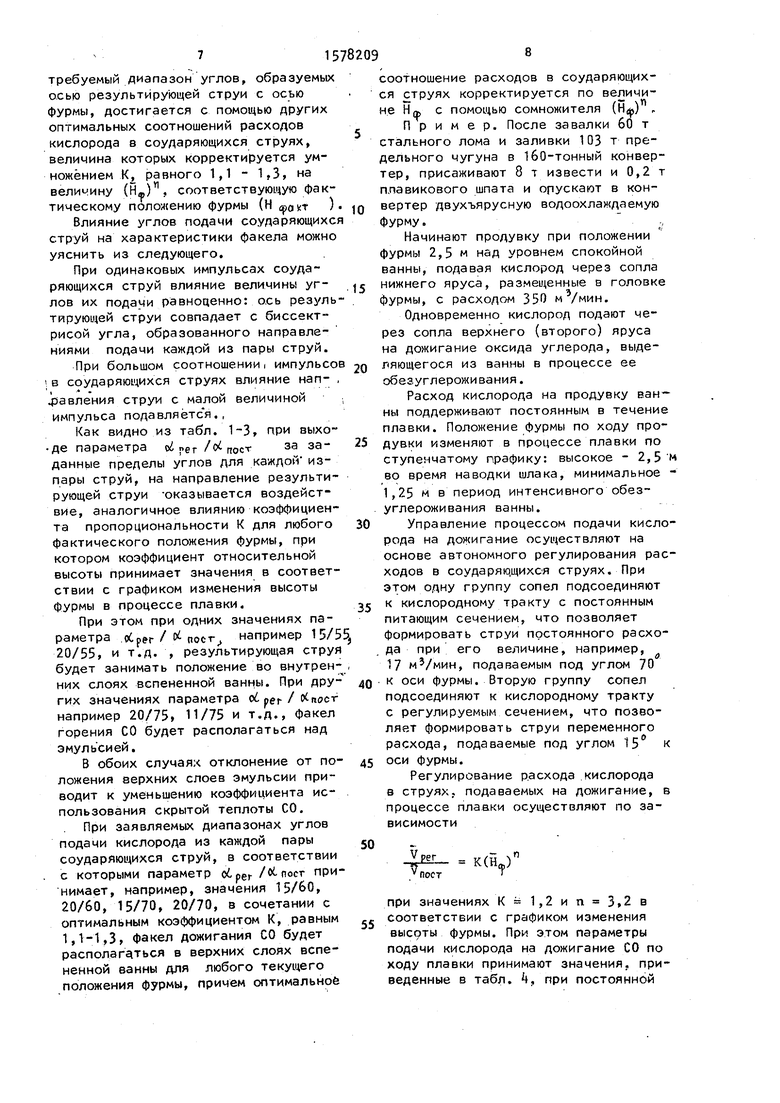

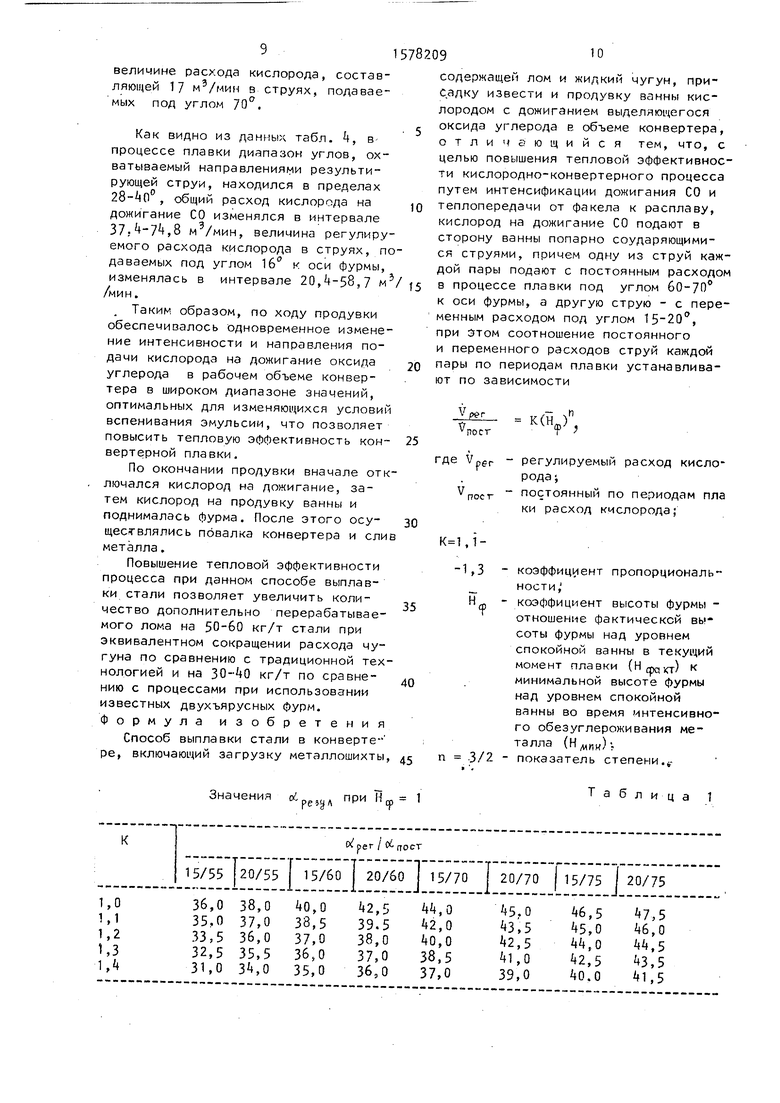

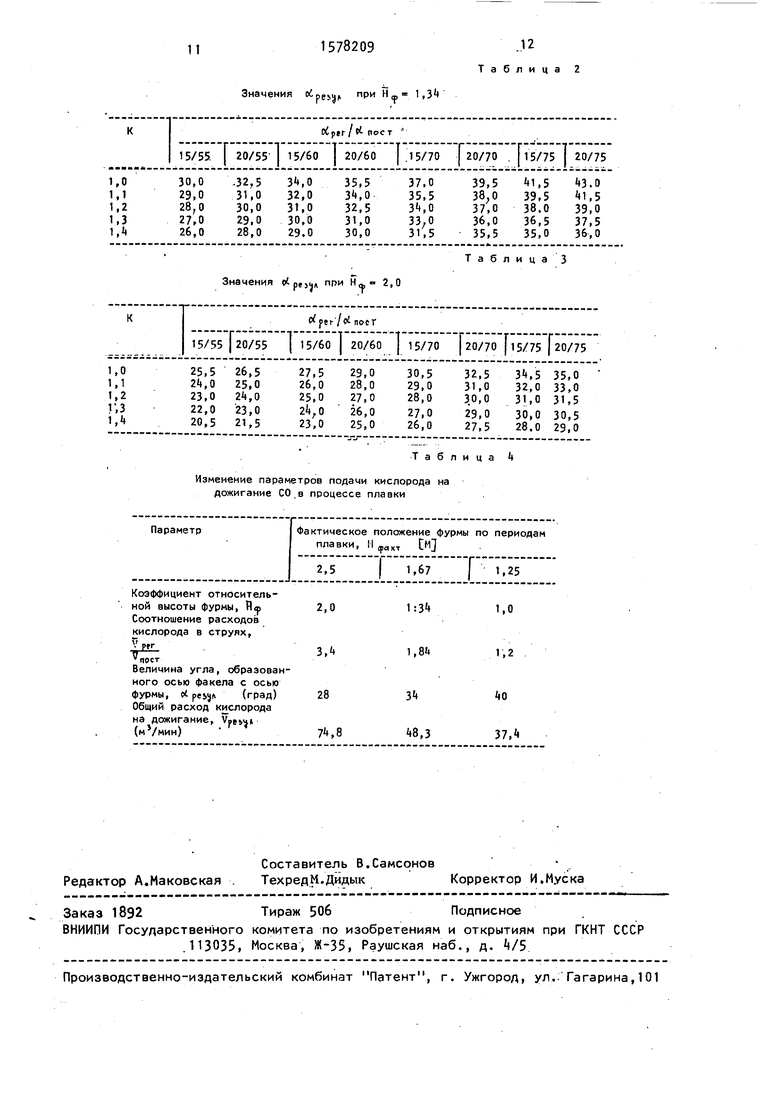

Оптимизация характеристик факела дожигания СО в процессе плавки пред ставлена в табл. 1-3, записанных в виде матриц, осью координат которых является коэффициент пропорциональности К, а осью абсцисс - параметр

рег / поет.

Физический смысл параметра oiper/ состоит в следующем.

Поскольку положение результирующей струи, указываемое с помощью задается направлениями подачи каждой пары соударяющихся струй в сочетании с соотношением их импульсов, указание угла подачи любой одной из пары струй ( рвг или#п(,ст) является недостаточным условием.

Из рассмотрения поля значений Oi , представленных в табл. 1-3, видно, что величина возрастает слева направо и снизу вверх.

При углах odpeiyn образуемых осью результирующей струи к оси фурмы, больших, чем величина угла, образуемого положением верхних слоев вспененной ванны к оси фурмы, зона (на782096

пример, в табл. 1 1,,5°) факе-г ла дожигания СО располагается над эмульсией, что существенно снижает интенсивность теплопередачи.

При углах pei4/i меньших, чем величина угла, образуемого положением верхних слоев (образующей конического участка вспененной ванны к Ю оси фурмы), например, в табл. 1

36,0 - 38,5°, зона факела дожигания СО располагается во внутренних областях шлакометаллической эмульсии,

что снижает степень дожигания СО и

15 по этой причине уменьшает коэффициент использования скрытой теплоты СО на плавке о

В табл. 1-3 представлены поля значений o peiuA при различных гюло20 женичх фурмы, соответствующих Н 1, 1,3 и 2,0.

Величина коэффициента пропорциональности К, равная 1,1-1,3, определяется таким же соотношением рас25 ходов кислорода в соударяющихся струях, оптимальным для номинального положения фурмы, когда ее высота минимальна, при этом Нф 1. Это соотношение расходов позволяет кисло30 род, подаваемый на дожигание СО в этом положении фурмы, направлять с помощью результирующей струи в область верхних слоев вспененной ванны. При коэффициенте пропорциональнос- 35 ти К меньшем 1,1 зона горения СО

выходит за область верхних слоев, положение которых с осью фурмы в период интенсивного обезуглероживания лежит в диапазоне углов 0+5°, в

40 сторону свободного объема рабочей полости, т.е. за угол, превышающий 45°. Это приводит к снижению эффективности теплопередачи от факела в ванне и локальному разгару футеров45 ки за счет воздействия на нее высокотемпературным факелом.

При коэффициенте пропорциональности К, большем 1,3, зона горения СО располагается во внутренних сло50 ях вспененной ванны, входя таким образом в диапазон углов, меньших 35°, что приводит к снижению степени дожигания СО в объеме конвертера, так как подаваемый кислород расходу55 ется на реакции обезуглероживания и окисления железа (угар). что противоречит поставленной цели.

Такие же эффекты происходят в других положениях фурмы, для которых

715

требуемый диапазон углов, образуемых осью результирующей струи с осью фурмы, достигается с помощью других оптимальных соотношений расходов кислорода в соударяющихся струях, величина которых корректируется умножением К, равного 1,1 - 1,3, на величину (Н.)4, соответствующую фактическому положению фурмы (Н 0 }.

Влияние углов подачи соударяющихся струй на характеристики факела можно уяснить из следующего.

При одинаковых импульсах соударяющихся струй влияние величины yi- лов их подачи равноценно: ось результирующей струи совпадает с биссектрисой угла, образованного направлениями подачи каждой из пары струй.

8

соотношение расходов в соударяющихся струях корректируется по величине Нф с помощью сомножителя () ,.

Пример. После завалки 60 т стального лома и заливки 103 т предельного чугуна в 160-тонный конвертер, присаживают 8 т извести и 0,2 т плавикового шпата и опускают в конвертер двухъярусную водоохлаждаемую Фурму.

Начинают продувку при положении фурмы 2,5 м над уровнем спокойной ванны, подавая кислород через сопла нижнего яруса, размещенные в головке фурмы, с расходом 350 мэ/мин.

Одновременно кислород подают через сопла верхнего (второго) яруса на дожигание оксида углерода, выде

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| Кислородная фурма для производства стали в конвертерах | 1985 |

|

SU1330171A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Способ предотвращения выбросов при производстве стали в кислородном конвертере | 1982 |

|

SU1090725A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

Изобретение относится к черной металлургии, в частности к выплавке стали в кислородных конвертерах. Способ включает загрузку металлошихты, содержащей лом и жидкий чугун, присадку извести и продувку ванны кислородом с дожиганием выделяющегося оксида углерода в объеме конвертера. Целью изобретения является повышение тепловой эффективности кислородно-конвертерного процесса путем интенсификации дожигания CO и теплопередачи от факела к расплаву. Для этого кислород на дожигание оксида углерода подают в сторону ванны попарно соударяющимися струями, причем одну из струй каждой пары подают с постоянным расходом в процессе плавки под углом 60-70° к оси фурмы, а другую струю - с переменным расходом под углом 15-20°, при этом соотношение постоянного и переменного расходов струй каждой пары по периодам плавки устанавливают в соответствии с зависимостью V реч/V пост=K(H ф) N где V реч - регулируемый расход кислорода

V пост - постоянный по периодам плавки расход кислорода

K - коэффициент пропорциональности, равный 1,1-1,3

H ф - коэффициент высоты фурмы над уровнем спокойной ванны

N - показатель степени, равный 3/2. 4 табл.

При большом соотношенииi импульсов 2Q ляющегося из ванны в процессе ее

в соударяющихся струях влияние нап- 1 давления струи с малой величиной

импульса подавляётс я.,

Как видно из табл. 1-3, при выходе параметра oi пег /V

пост

за за25

обезуглероживания.

Расход кислорода на продувку в ны поддержи-вают постоянным в тече плавки. Положение фурмы по ходу п дувки изменяют в процессе плавки ступенчатому графику: высокое - 2 во время наводки шлака, минимальн 1,25 м в период интенсивного обез углероживания ванны.

данные пределы углов для каждой из- пары струй, на направление результирующей струи -оказывается воздействие, аналогичное влиянию коэффициента пропорциональности К для любого фактического положения фурмы, при котором коэффициент относительной высоты принимает значения в соответствии с графиком изменения высоты фурмы в процессе плавки.

При этом при одних значениях параметра оСрег / пост, например 15/5 20/55, и т.д. , результирующая струя будет занимать положение во внутренних слоях вспененной ванны. При других значениях параметра ct per / мсг например 20/75 11/75 и т.д., факел горения СО будет располагаться над эмульсией.

В обоих случаях отклонение от положения верхних слоев эмульсии приводит к уменьшению коэффициента использования скрытой теплоты СО,

При заявляемых диапазонах углов подачи кислорода из каждой пары соударяющихся струй, в соответствии с которыми параметр o6per /oi-nocr принимает, например, значения 15/60, 20/60, 15/70, 20/70, в сочетании с оптимальным коэффициентом К, равным 1,1-1,3, факел дожигания СО будет располагаться в верхних слоях вспененной ванны для любого текущего положения фурмы, причем оптимальное

5

0

5

0

5

обезуглероживания.

Расход кислорода на продувку ванны поддержи-вают постоянным в течение плавки. Положение фурмы по ходу продувки изменяют в процессе плавки по ступенчатому графику: высокое - 2,5 м во время наводки шлака, минимальное - 1,25 м в период интенсивного обезуглероживания ванны.

Управление процессом подачи кислорода на дожигание осуществляют на основе автономного регулирования расходов в соударяющихся струях. При этом одну группу сопел подсоединяют к кислородному тракту с постоянным питающим сечением, что позволяет формировать струи постоянного расхода при его величине, например, 17 м /мин, подаваемым под углом 70 к оси фурмы. Вторую группу сопел подсоединяют к кислородному тракту с регулируемым сечением, что позволяет формировать струи переменного расхода, подаваемые под углом 15° к оси фурмы.

Регулирование расхода кислорода в струях, подаваемых на дожигание, в процессе плавки осуществляют по зависимости

50

V

- - К(й ) v поет Т

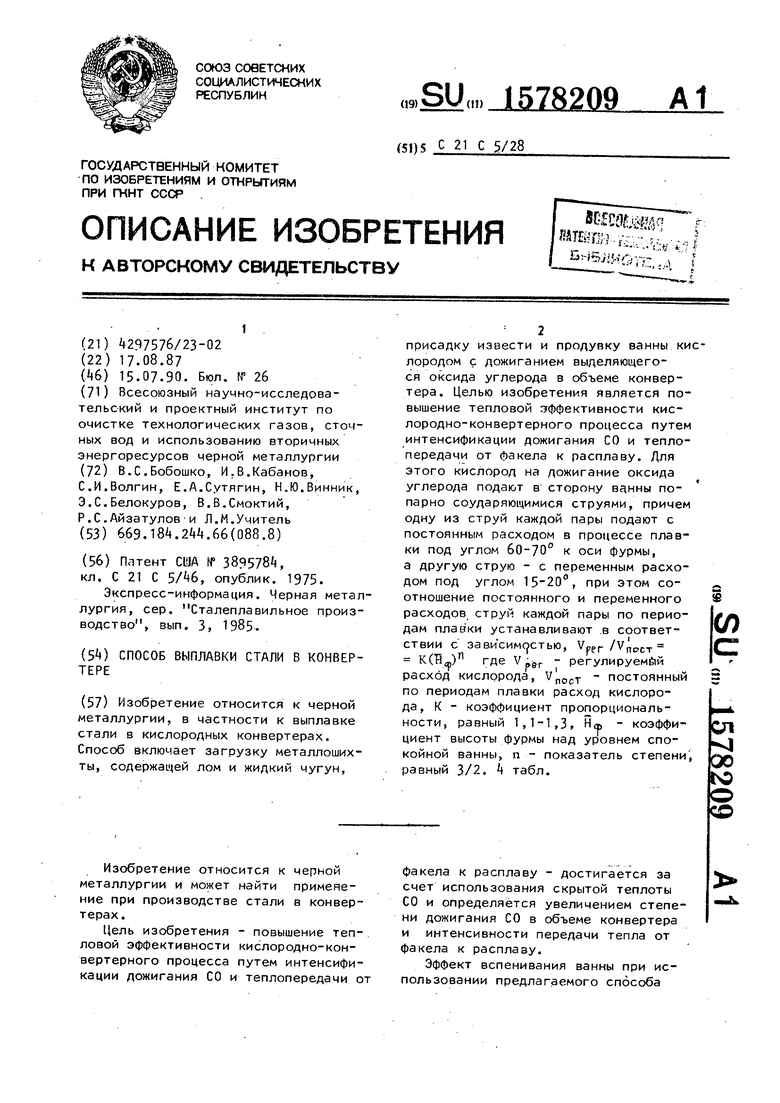

при значениях , соответствии с графиком изменения высоты фурмы. При этом параметры подачи кислорода на дожигание СО по ходу плавки принимают значения, приведенные в табл. , при постоянной

величине расхода кислорода, составляющей 17 м3/мин в струях, подаваемых под углом 70°.

Как видно из данных табл. 4, в процессе плавки диапазон углов, охватываемый направлениями результирующей струи, находился в пределах 28-АО , общий расход кислорода на дожигание СО изменялся в интервале 37;4-74,8 м /мин, величина регулируемого расхода кислорода в струях, подаваемых под углом 16 к оси фурмы, изменялась в интервале 20,4-58,7 м5 /мин.

Таким образом, по ходу продувки обеспечивалось одновременное изменение интенсивности и направления подачи кислорода на дожигание оксида углерода в рабочем объеме конвертера в широком диапазоне значений, оптимальных для изменяющихся условий вспенивания эмульсии, что позволяет повысить тепловую эффективность конвертерной плавки.

По окончании продувки вначале отключался кислород на дожигание, затем кислород на продувку ванны и поднималась фурма. После этого осуществлялись повалка конвертера и сли металла.

Повышение тепловой эффективности процесса при данном способе выплавки стали позволяет увеличить количество дополнительно перерабатываемого лома на 50-60 кг/т стали при эквивалентном сокращении расхода чугуна по сравнению с традиционной технологией и на 30-40 кг/т по сравнению с процессами при использовании известных двухъярусных фурм. Формула изобретения

Способ выплавки стали в конверте- ре, включающий загрузку металлошихты

5

0

содержащей лом и жидкий чугун, присадку извести и продувку ванны кислородом с дожиганием выделяющегося оксида углерода в объеме конвертера, отличающийся тем, что, с целью повышения тепловой эффективности кислородно-конвертерного процесса путем интенсификации дожигания СО и теплопередачи от факела к расплаву, кислород на дожигание СО подают в сторону ванны попарно соударяющимися струями, причем одну из струй каждой пары подают с постоянным расходом в процессе плавки под углом 60-70° к оси фурмы, а другую струю - с переменным расходом под углом , при Этом соотношение постоянного и переменного расходов струй каждой пары по периодам плавки устанавливают по зависимости

- ,

25

регулируемый расход кислорода;

постоянный по периодам пла ки расход кислорода;

30

5

5

0

,1-ьз

Н

Ґ

п 3/2 коэффициент пропорциональ ности,

коэффициент высоты фурмы - отношение фактической высоты фурмы над уровнем спокойной ванны в текущий момент плавки (H) к минимальной высоте фурмы над уровнем спокойной ванны во время интенсивного обезуглероживания металла ( показатель степени.4111578209

Значения oipes ПРИ И а КЗ

.12 Таблица 2

| Патент CL-JA № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Экспресс-информация | |||

| Черная металлургия, сер | |||

| Сталеплавильное производство, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-07-15—Публикация

1987-08-17—Подача