Фиг I

на 60 сжимается, а разделитель 10 сред отходит от перегородки 9 корпуса 6 и перемещается до тех пор, пока давление масла в измерительной камере 7 и давление в камере 22 не станут рапными. Разделитель 11 занимает крайнее нижнее положение,а его диафрагма 17 прижимается к перфорированной торцовой стенке 15 поршня. Дав

ленне в рабочей камере В и измерительной камере 7 выравнивается и становится равным давлению источника постоянного давления. Величина этого постоянного давления передается из камеры 7 к манометру 37, который ее фиксирует, при этом компенсируются утечки масла из корпуса измерителя. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель пульсирующего давления | 1980 |

|

SU881550A1 |

| Измеритель пульсирующего давления | 1991 |

|

SU1818564A1 |

| Устройство для измерения пульсирующего давления | 1978 |

|

SU724951A1 |

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ПОЛИЧАСТОТНОЙ ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА И ГЕНЕРАТОР КОЛЕБАНИЙ РАСХОДА ДЛЯ НЕГО | 2014 |

|

RU2574651C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ И УЧЕТА ПРОДУКЦИИ СКВАЖИН | 2000 |

|

RU2204711C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАСОСНО-ЭЖЕКТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ ВЫХЛОПНЫХ ГАЗОВ | 2022 |

|

RU2784588C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2352975C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2343281C1 |

| Двухствольный импульсный гидромонитор | 1979 |

|

SU800354A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2360103C1 |

Изобретение относится к горному машиностроению, в частности к конструкциям устройств для измерения пульсирующего давления, и может быть использовано для измерения давления на выходе гидроимпульсных горных машин. Цель изобретения - повышение надежности и точности измерения за счет исключения утечек жидкости. Измеритель сообщается посредством гибкого трубопровода через обратный клапан и струйный диод с источником пульсирующего давления. При подготовке к работе подключается источник постоянного давления, например маслостанция. Масло под постоянным давлением по напорному трубопроводу 54 поступает в рабочую 7 и измерительную 8 камеры через обратный клапан 56. Пружина в канале стакана 60 сжимается, а разделитель сред 10 отходит от перегородки 9 корпуса 6 и перемещается до тех пор, пока давление масла в измерительной камере 7 и давление в камере 22 не станут равными. Разделитель 11 занимает крайнее нижнее положение, а его диафрагма 17 прижимается к перфорированной торцовой стенке поршня 15. Давление в рабочей камере 8 и измерительной камере 7 выравнивается и становится равным давлению источника постоянного давления. Величина этого постоянного давления передается из камеры 7 к манометру 37, который ее фиксирует, при этом компенсируются утечки масла из корпуса измерителя. 1 з.п. ф-лы, 4 ил.

Изобретение относится к горному машиностроению, в частности к конструкциям устройств для измерения пульсирующего давления, и может быть использовано для измерения давления в схемах гидроимпульсных горных машин и других источниках пульсирующего давления.

Цель изобретения - повышение надежности и точности измерения пульсирующего давления за счет исключения утечек жидкости.

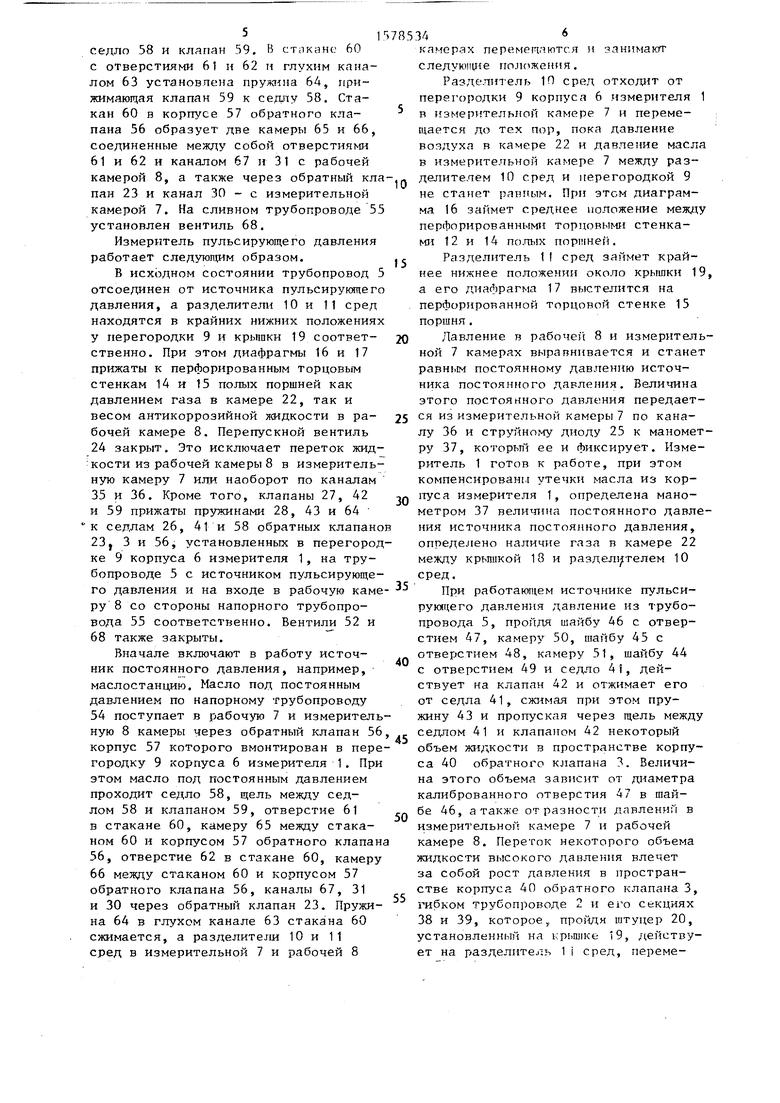

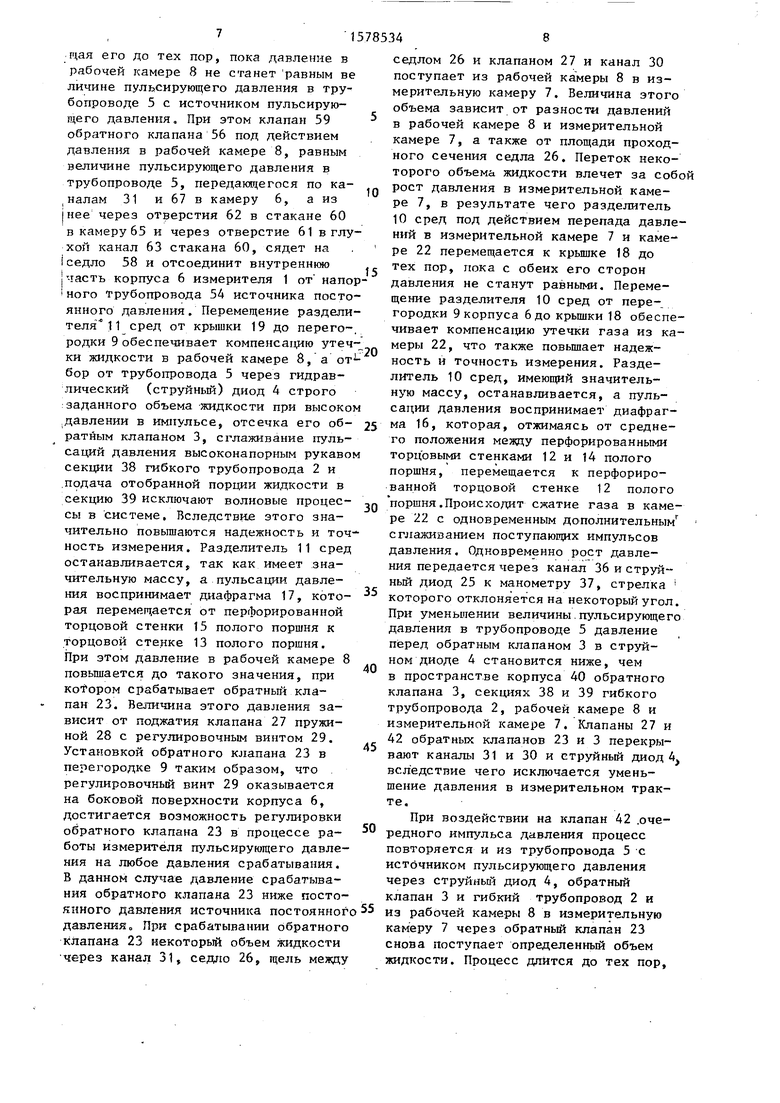

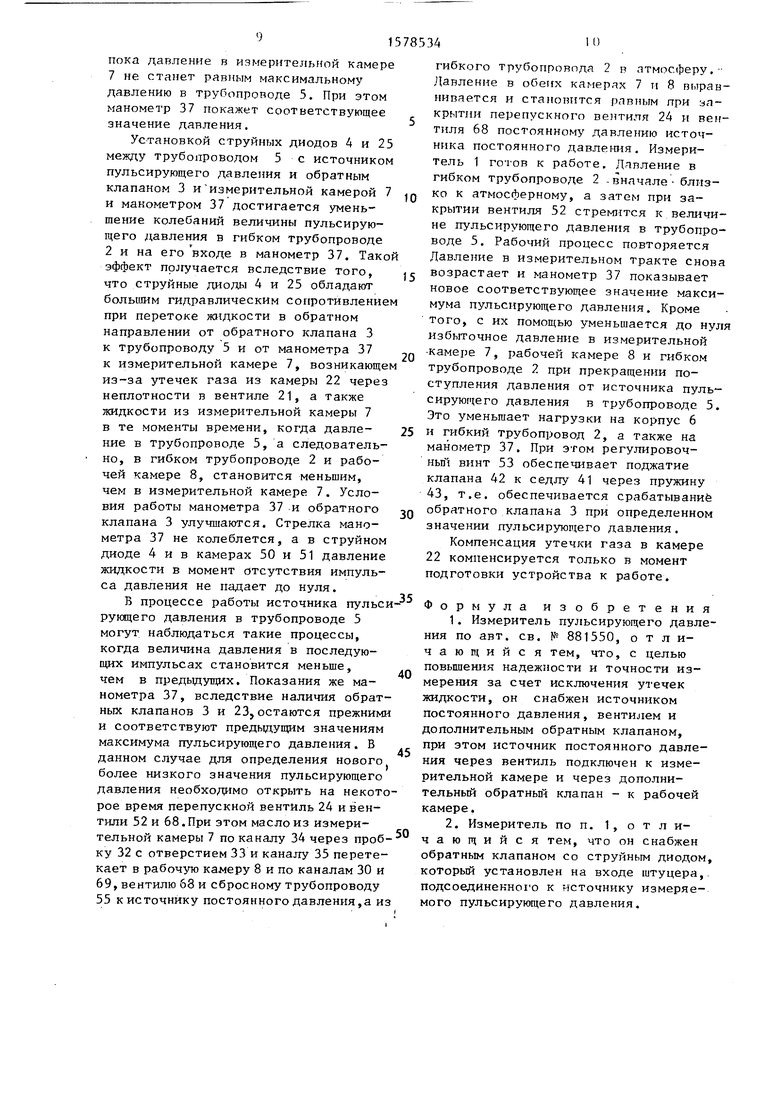

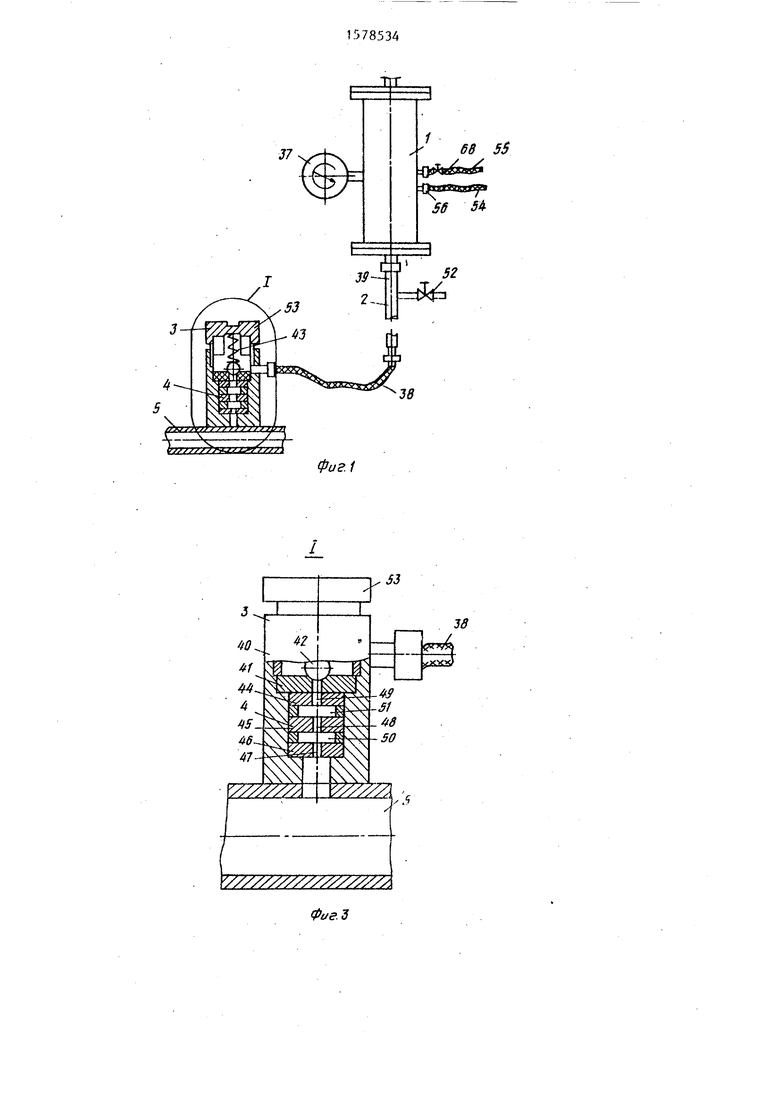

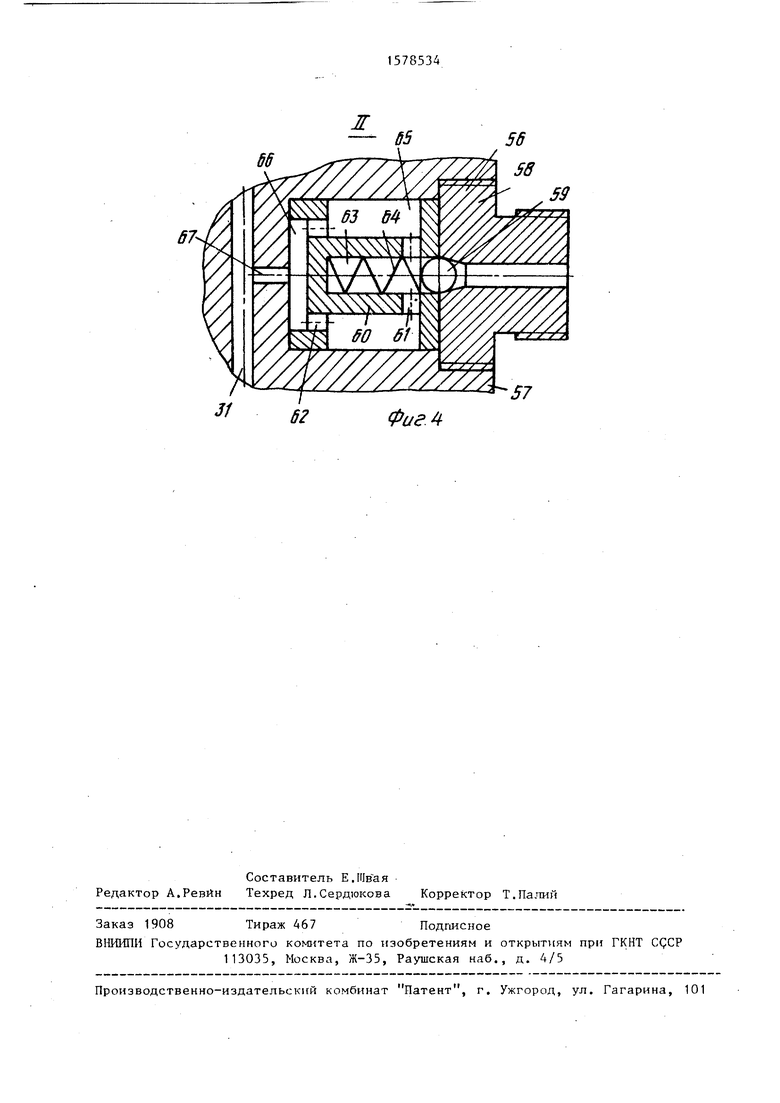

На фиг. 1 изображена принципиальная схема предлагаемого измерителя; на фиг. 2 - измеритель пульсирующего давления, общий вид в разрезе; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Измеритель пульсирующего давления содержит измеритель 1, сообщенный посредством гибкого трубопровода 2 через обратный клапан 3 и струйный диод 4 с трубопроводом 5 с источником пульсирующего давления. Измеритель 1 содержит корпус 6, разделенный на измерительную 7 и рабочую 8 камеры жесткой перегородкой 9. В рабочей 8 и измерительной 7 камерах установлены разделители 10 и 11 сред, выполненные в виде полого поршня с перфорированными торцовыми стенками 12 - 15, между которыми зажаты диафрагмы 16 и 17. Кроме того, измерительная 7 и рабочая 8 камеры закрыты крышками 18 и 19. Штуцер 20, установленный на крышке 19, служит для подсоединения измерителя 1, т.е. его рабочей камеры 8 при помощи гибкого трубопровода 2 к трубопроводу 5 с источником пульсирующего давления через обратный клапан 3 и струйный диод 4. Крышка 18 снабжена вентилем 21 для закачки и выпуска воздуха из камеры 22, расположенной между крышкой 18 и разделителем 10 сред. В

5

0

5

0

5

0

5

0

5

жесткой перегородке 9 установлены .обратный клапан 23, перепускной вентиль 24 и струйный диод 25. Обратный клапан 23 состоит из седла 26 и клапана 27, поджатого пружиной 28 и регулировочным винтом 29. Каналы 30 и 31 через обратный клапан 23 соединяют рабочую 8 и измерительную 7 камеры. Перепускной вентиль 24 содержит пробку 32 с отверстием 33, и каналы 34 и 35 также связывают рабочую камеру 8 с измерительной камерой 7. Измерительная камера 7 через канал 36, в котором установлен струйный диод 25, соединена с манометром 37. Пространство измерительной камеры 7 и рабочей камеры 8 между разделителями 10 и 11 сред и жесткой перегородкой 9 заполнено маслом или другой антикоррозионной жидкостью. Гибкий Tpv6o- провод 2 состоит из двух секций 38 и 39. Секция 38 представлена высоконапорным рукавом, а секция 39 - металлическим трубопроводом малого диаметра. Обратный клапан 3 имеет корпус 40, внутри которого установлены седло 41 и клапан 42, подпружиненный пружиной 43. Струйный диод 4, установленный под седлом 41 обратного клапана 3, выполнен в виде шайб 44 - 46 с калиброванными отверстиями 47 - 49 и камер 50 и 51 между ними. Кроме того, на секции 39 гибкого трубопровода 2 установлен вентиль 52, а обратный клапан 3 снабжен регулировочным винтом 53. Измерительная 7 и рабочая 8 камеры измерителя 1 при помощи напорного 54 и сливного 55 трубопроводов сообщены с источником постоянного давления, причем на входе в рабочую камеру 8 (около перегородки 9) установлен обратный клапан 56, сообщенный с напорным трубопроводом 54 источника постоянного давления. Обратный клапан 56 включает корпус 57

5Г

седло 58 и клапан 59. В стакане 60

с отверстиями 61 и 62 и глухим каналом 63 устэновпена пружина 64, прижимающая клапан 59 к седлу 58. Стакан 60 в корпусе 57 обратного клапана 56 образует две камеры 65 и 66, соединенные между собой отверстиями 61 и 62 и каналом 67 и 31 с рабочей камерой 8, а также через обратный клапан 23 и канал 30 - с измерительной камерой 7. На сливном трубопроводе 55 установлен вентиль 68.

Измеритель пульсирующего давления работает следующим образом.

В исходном состоянии трубопровод 5 отсоединен от источника пульсирующего давления, а разделители 10 и 11 сред находятся в крайних нижних положениях у перегородки 9 и крышки 19 соответственно. При этом диафрагмы 16 и 17 прижаты к перфорированным торцовым стенкам 14 и 15 полых поршней как давлением газа в камере 22, так и весом антикоррозийной жидкости в рабочей камере 8. Перепускной вентиль 24 закрыт. Это исключает переток жидкости из рабочей камеры 8 в измерительную камеру 7 или наоборот по каналам 35 и 36. Кроме того, клапаны 27, 42 и 59 прижаты пружинами 28, 43 и 64 к седлам 26, 41 и 58 обратных клапано 23, 3 и 56, установленных в перегородке 9 корпуса 6 измерителя 1, на трубопроводе 5 с источником пульсирующего давления и на входе в рабочую камеру 8 со стороны напорного трубопровода 55 соответственно. Вентили 52 и 68 также закрыты.

Вначале включают в работу источник постоянного давления, например, маслостанцию. Масло под постоянным давлением по напорному трубопроводу 54 поступает в рабочую 7 и измерительную 8 камеры через обратный клапан 56 корпус 57 которого вмонтирован в перегородку 9 корпуса 6 измерителя 1. При этом масло под постоянным давлением проходит седло 58, щель между седлом 58 и клапаном 59, отверстие 61 в стакане 60, камеру 65 между стаканом 60 и корпусом 57 обратного клапана 56, отверстие 62 в стакане 60, камеру 66 между стаканом 60 и корпусом 57 обратного клапана 56, каналы 67, 31 и 30 через обратный клапан 23. Пружина 64 в глухом канале 63 стакана 60 сжимается, а разделители 10 и 11 сред в измерительной 7 и рабочей 8

0

5

85346

камерах перемещаются и занимают следующие положения.

Разделитель 10 сред отходит от перегородки 9 корпуса 6 измерителя 1

в измерительной камере 7 и перемещается до тех пор, пока давление воздуха в камере 22 и давление масла в измерительной камере 7 между разделителем 10 сред и перегородкой 9 не станет равным. При этом диаграмма 16 займет среднее положение между перфорированными торцовыми стенками 12 и 14 полых поршней.

Разделитель 11 сред займет крайнее нижнее положении около крышки 19, а его диафрагма 17 выстелится на перфорированной торцовой стенке 15 поршня.

Q Давление в рабочей 8 и измерительной 7 камерах выравнивается и станет равным постоянному давлению источника постоянного давления. Величина этого постоянного давления передает5 ся из измерительной камеры 7 по каналу 36 и струйному диоду 25 к манометру 37, который ее и фиксирует. Измеритель 1 готов к работе, при этом компенсирован i утечки масла из корQ пуса измерителя 1, определена манометром 37 величина постоянного давления источника постоянного давления, определено наличие газа в камере 22 между крышкой 18 и разделителем 10 сред.

При работающем источнике пульсирующего давления давление из трубопровода 5, пройдя шайбу 46 с отверстием 47, камеру 50, шайбу 45 с отверстием 48, камеру 51, шайбу 44 с отверстием 49 и седло 4 i, действует на клапан 42 и отжимает его от седла 41, сжимая при этом пружину 43 и пропуская через щель между седлом 41 и клапаном 42 некоторый объем жидкости в пространстве корпуса 40 обратного клапана 3. Величина этого объема зависит от диаметра калиброванного отверстия 47 в шайбе 46, а также от разности давлении в измерительной камере 7 и рабочей камере 8. Переток некоторого объема жидкости высокого давления влечет за собой рост давления в простран0

5

0

стве корпуса 40 обратного клапана 3, гибком трубопроводе 2 и его секциях 38 и 39, которое пройдя штуцер 20, установленный нл i рышке 19, действует на разделитель 1 i сред, переме

щая его до тех пор, пока давление в рабочей камере 8 не станет равным ве личине пульсирующего давления в трубопроводе 5 с источником пульсирующего давления. При этом клапан 59 обратного клапана 56 под действием давления в рабочей камере 8, равным величине пульсирующего давления в трубопроводе 5, передающегося по ка- ,налам 31 и 67 в камеру 6, а из |нее через отверстия 62 в стакане 60 в камеру 65 и через отверстие 61 в глухой канал 63 стакана 60, сядет на i седло 58 и отсоединит внутреннюю jчасть корпуса 6 измерителя 1 от напо 1ного трубопровода 54 источника постоянного давления. Перемещение разделителя 1 1 сред от крышки 19 до перегородки 9 обеспечивает компенсацию утеч ки жидкости в рабочей камере 8, а отбор от трубопровода 5 через гидравлический (струйный) диод 4 строго заданного объема жидкости при высоко давлении в импульсе, отсечка его об- ратным клапаном 3, сглаживание пульсаций давления высоконапорным рукаво секции 38 гибкого трубопровода 2 и подача отобранной порции жидкости в секцию 39 исключают волновые процессы в системе. Вследствие этого значительно повышаются надежность и точность измерения. Разделитель 11 сред останавливается, так как имеет значительную массу, а пульсации давления воспринимает диафрагма 17, которая перемещается от перфорированной торцовой стенки 15 полого поршня к торцовой стенке 13 полого поршня. При этом давление в рабочей камере 8 повышается до такого значения, при котором срабатывает обратный клапан 23. Величина этого давления зависит от поджатия клапана 27 пружиной 28 с регулировочным винтом 29. Установкой обратного клапана 23 в перегородке 9 таким образом, что регулировочный винт 29 оказывается на боковой поверхности корпуса 6, достигается возможность регулировки обратного клапана 23 в процессе работы измерителя пульсирующего давления на любое давления срабатывания. В данном случае давление срабатывания обратного клапана 23 ниже постоянного давления источника постоянног давления„ При срабатывании обратного клапана 23 некоторый объем жидкости через канал 31, седло 26, щель между

10

15

р-. - м25 м о

5785348

седлом 26 и клапаном 27 и канал 30 поступает из рабочей камеры 8 в измерительную камеру 7. Величина этого объема зависит от разности давлений в рабочей камере 8 и измерительной камере 7, а также от площади проходного сечения седла 26. Переток некоторого объема жидкости влечет за собой рост давления в измерительной камере 7, в результате чего разделитель 10 сред под действием перепада давлений в измерительной камере 7 и камере 22 перемещается к крышке 18 до тех пор, пока с обеих его сторон давления не станут равными. Перемещение разделителя 10 сред от пере- городки 9 корпуса 6 до крышки 18 обеспечивает компенсацию утечки газа из камеры 22, что также повышает надежность и точность измерения. Разделитель 10 сред, имеющий значительную массу, останавливается, а пульсации давления воспринимает диафрагма 16, которая, отжимаясь от среднего положения между перфорированными торцовыми стенками 12 и 14 полого поршня, перемещается к перфорированной торцовой стенке 12 полого поршня.Происходит сжатие газа в камере 22 с одновременным дополнительнымг сглаживанием поступающих импульсов давления. Одновременно рост давления передается через канал 36 и струйный диод 25 к манометру 37, стрелка которого отклоняется на некоторый угол. При уменьшении величины пульсирующего давления в трубопроводе 5 давление перед обратным клапаном 3 в струйном диоде 4 становится ниже, чем в пространстве корпуса 40 обратного клапана 3, секциях 38 и 39 гибкого трубопровода 2, рабочей камере 8 и измерительной камере 7. Клапаны 27 и 42 обратных клапанов 23 и 3 перекрывают каналы 31 и 30 и струйный диод 4 вследствие чего исключается уменьшение давления в измерительном тракте.

При воздействии на клапан 42 .очередного импульса давления процесс повторяется и из трубопровода 5 с источником пульсирующего давления через струйный диод 4, обратный клапан 3 и гибкий трубопровод 2 и 55 из рабочей камеры 8 в измерительную камеру 7 через обратный клапан 23 снова поступает определенный объем жидкости. Процесс длится до тех пор,

30

35

40

45

50

пока давление в измерительной камере 7 не станет равным максимальному давлению в трубопроводе 5. При этом манометр 37 покажет соответствующее значение давления.

Установкой струйных диодов 4 и 25 между трубопроводом 5 с источником пульсирующего давления и обратным клапаном 3 и измерительной камерой 7 и манометром 37 достигается уменьшение колебаний величины пульсирующего давления в гибком трубопроводе 2 и на его входе в манометр 37. Такой эффект получается вследствие того, что струйные диоды 4 и 25 обладают большим гидравлическим сопротивлением при перетоке жидкости в обратном направлении от обратного клапана 3 к трубопроводу 5 и от манометра 37 к измерительной камере 7, возникающем из-за утечек газа из камеры 22 через неплотности в вентиле 21, а также жидкости из измерительной камеры 7 в те моменты времени, когда давле- ние в трубопроводе 5, а следовательно, в гибком трубопроводе 2 и рабочей камере 8, становится меньшим, чем в измерительной камере 7. Условия работы манометра 37 и обратного клапана 3 улучшаются. Стрелка манометра 37 не колеблется, а в струйном диоде 4 и в камерах 50 и 51 давление жидкости в момент отсутствия импульса давления не надает до нуля.

Б процессе работы источника пульсирующего давления в трубопроводе 5 могут наблюдаться такие процессы, когда величина давления в последующих импульсах становится меньше, чем в предыдущих. Показания же манометра 37, вследствие наличия обратных клапанов 3 и 23, остаются прежними и соответствуют предыдущим значениям максимума пульсирующего давления. В данном случае для определения нового более низкого значения пульсирующего давления необходимо открыть на некоторое время перепускной вентиль 24 и вентили 52 и 68. При этом масло из измерительной камеры 7 по каналу 34 через пробку 32 с отверстием 33 и каналу 35 перетекает в рабочую камеру 8 и по каналам 30 и 69, вентилю 68 и сбросному трубопроводу 55 к источнику постоянного давления,а из

гибкого трубопровода 2 в атмосферу. Давление в обеих камерах 7 и R гшрав нивается и становится рапным при зл- крытни перепускного вентиля 24 и вентиля 68 постоянному давлению источника постоянного давления. Измеритель 1 плов к работе. Д-твление в гибком трубопроводе 2 .вначале близко к атмосферному, а затем при закрытии вентиля 52 стремится к величине пульсирующего давления в трубопроводе 5. Рабочий процесс повторяется Давление в измерительном тракте снова возрастает и манометр 37 показывает новое соответствующее значение максимума пульсирующего давления. Кроме того, с их помощью уменьшается до нул избыточное давление в измерительной камере 7, рабочей камере 8 и гибком трубопроводе 2 при прекращении поступления давления от источника пульсирующего давления в трубопроводе 5. Это уменьшает нагрузки на корпус 6 и гибкий трубопровод 2, а также на манометр 37. При этом регулировочный винт 53 обеспечивает поджатие клапана 42 к седлу 41 через пружину 43, т.е. обеспечивается срабатывание обратного клапана 3 при определенном значении пульсирующего давления.

Компенсация утечки газа в камере 22 компенсируется только в момент подготовки устройства к работе.

Формула изобретения

чг m «л со t- о

fc5

«r

66

59

Фа г 4

| Измеритель пульсирующего давления | 1980 |

|

SU881550A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1987-09-22—Подача