Изобретение относится к неразрушающему контролю и может быть использовано для ультразвукового контроля качества изделий.

Целью изобретения является повышение надежности контроля и расширение функциональных возможностей за счет обеспечения постоянного по величине усилия прижима измерительно о пиеобразова- теля к поверхности контролируемого изделия.

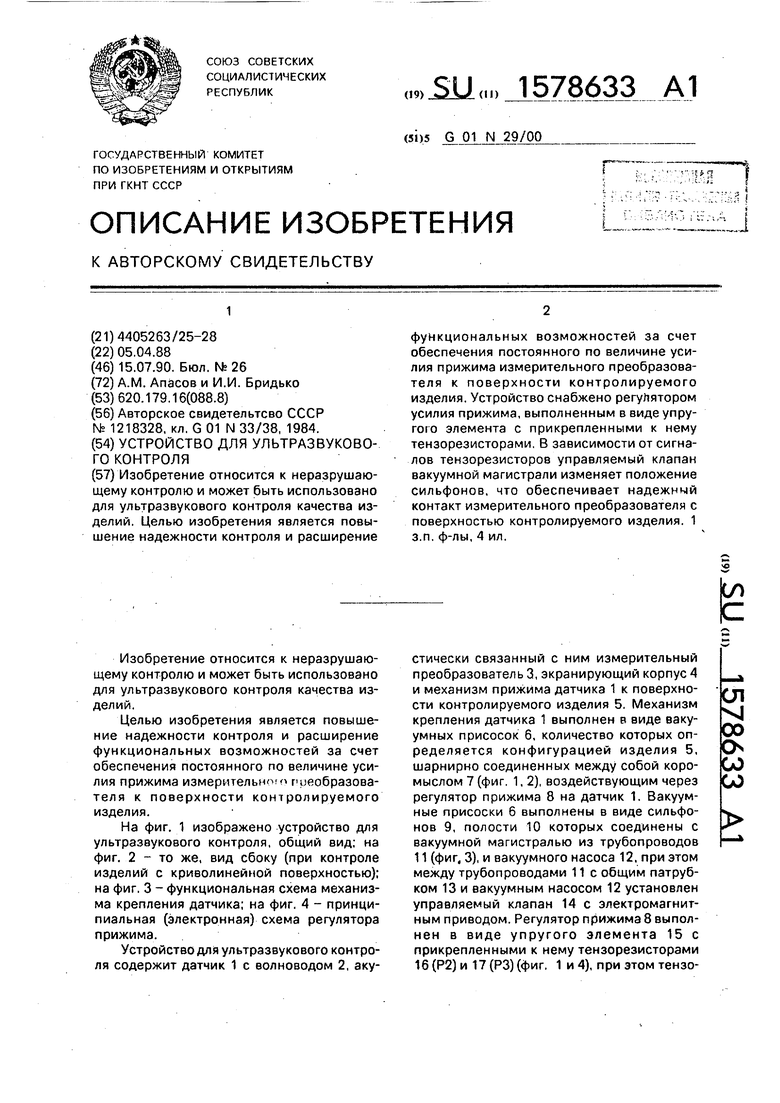

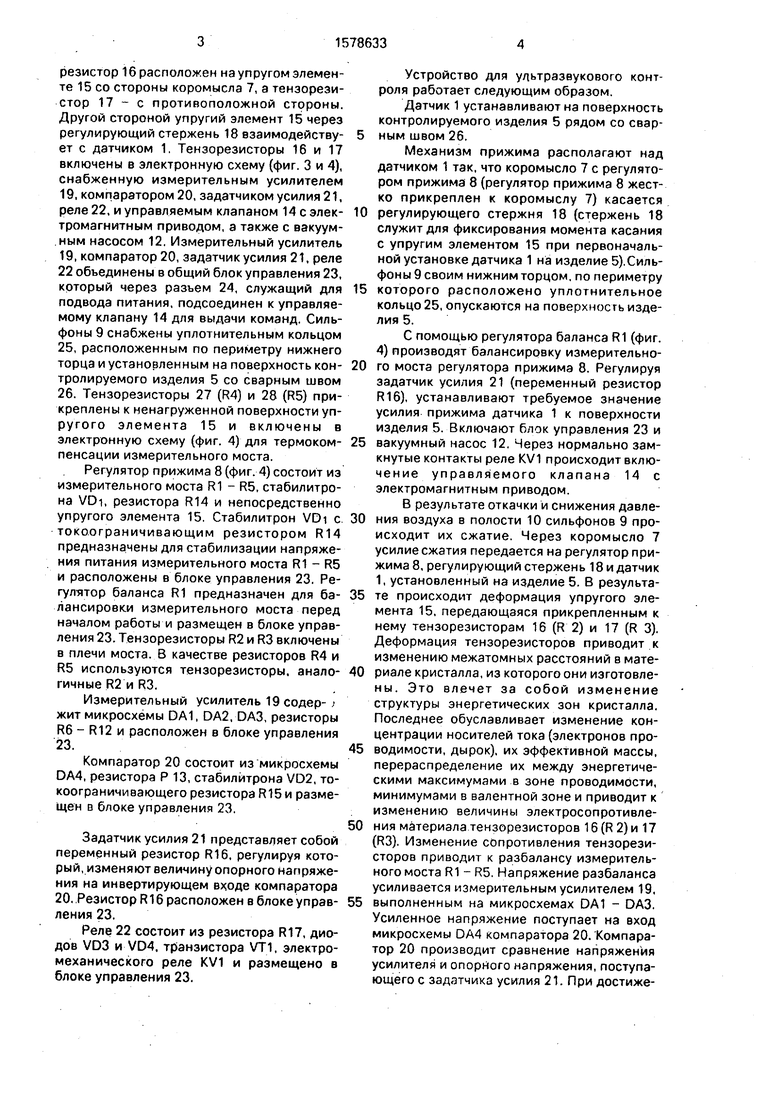

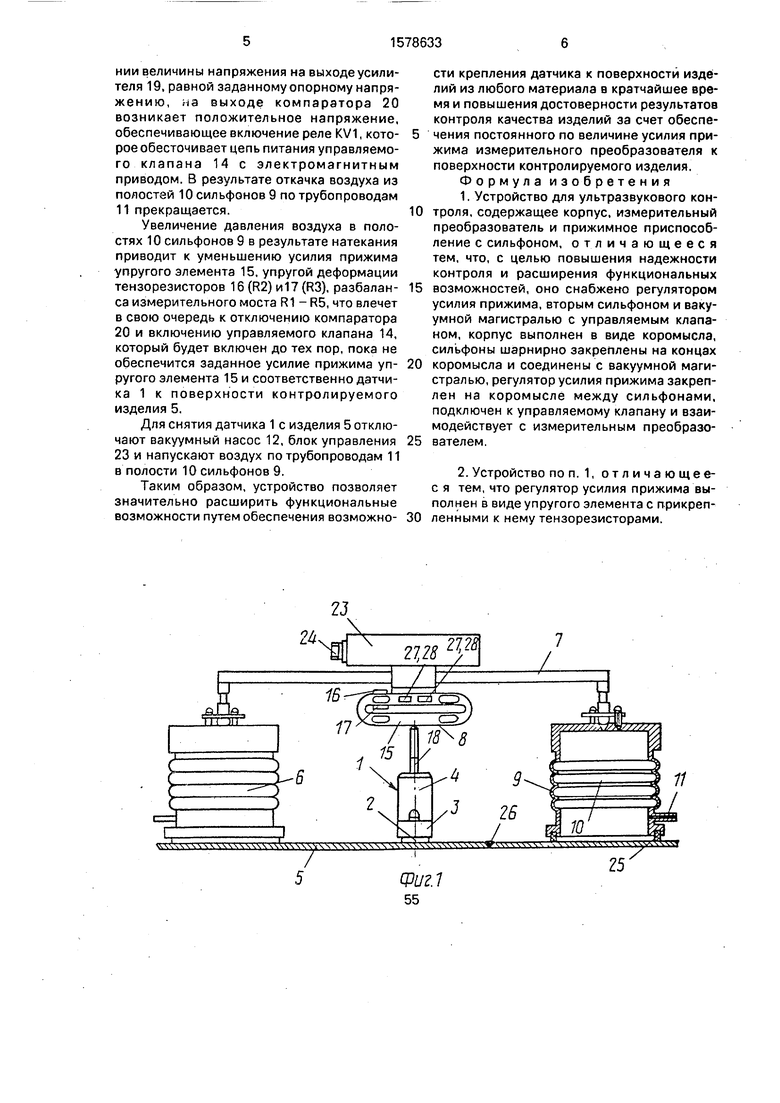

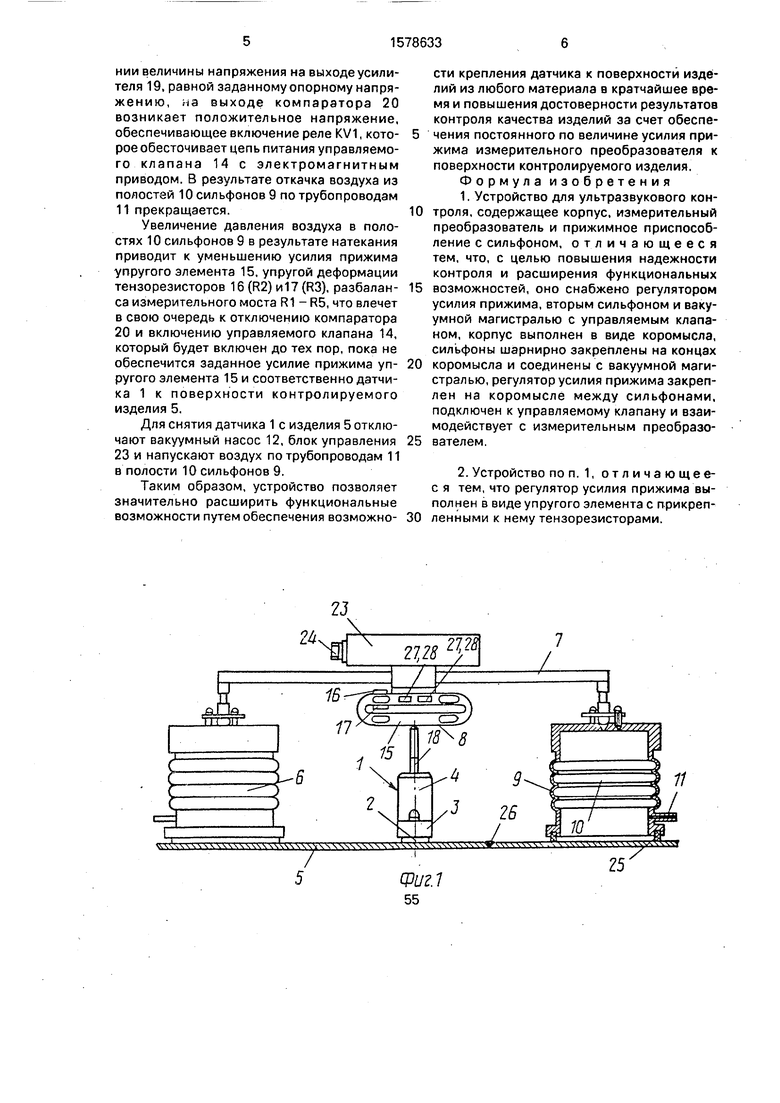

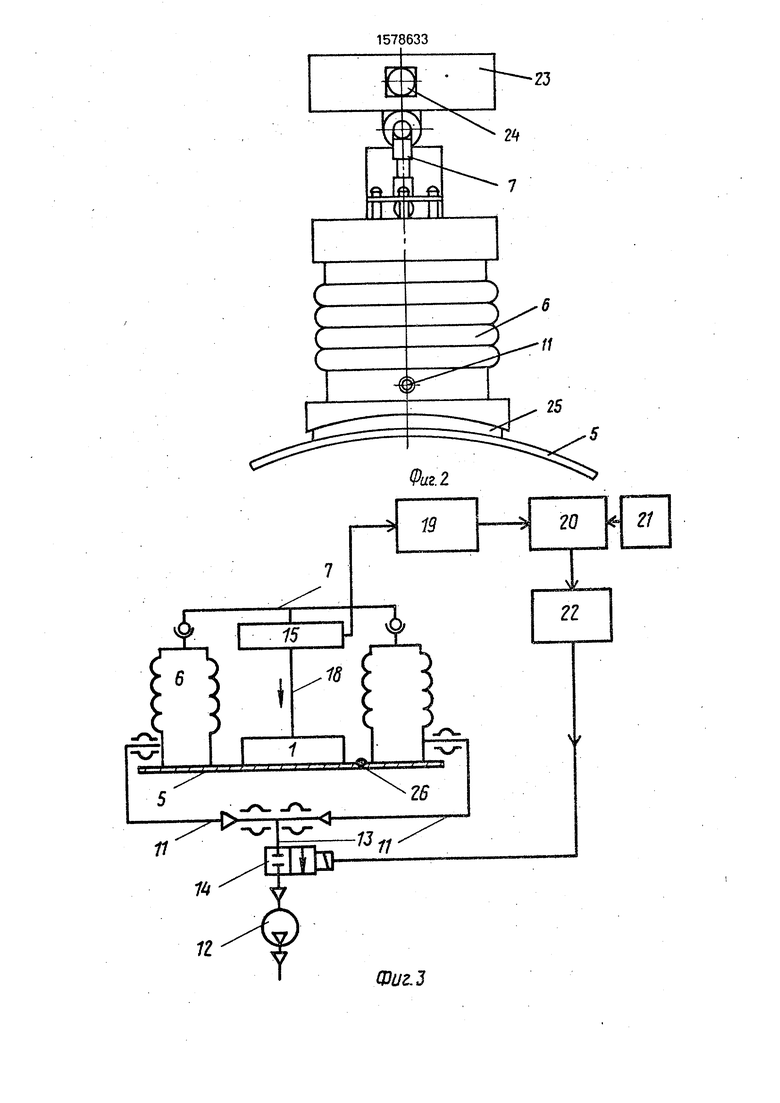

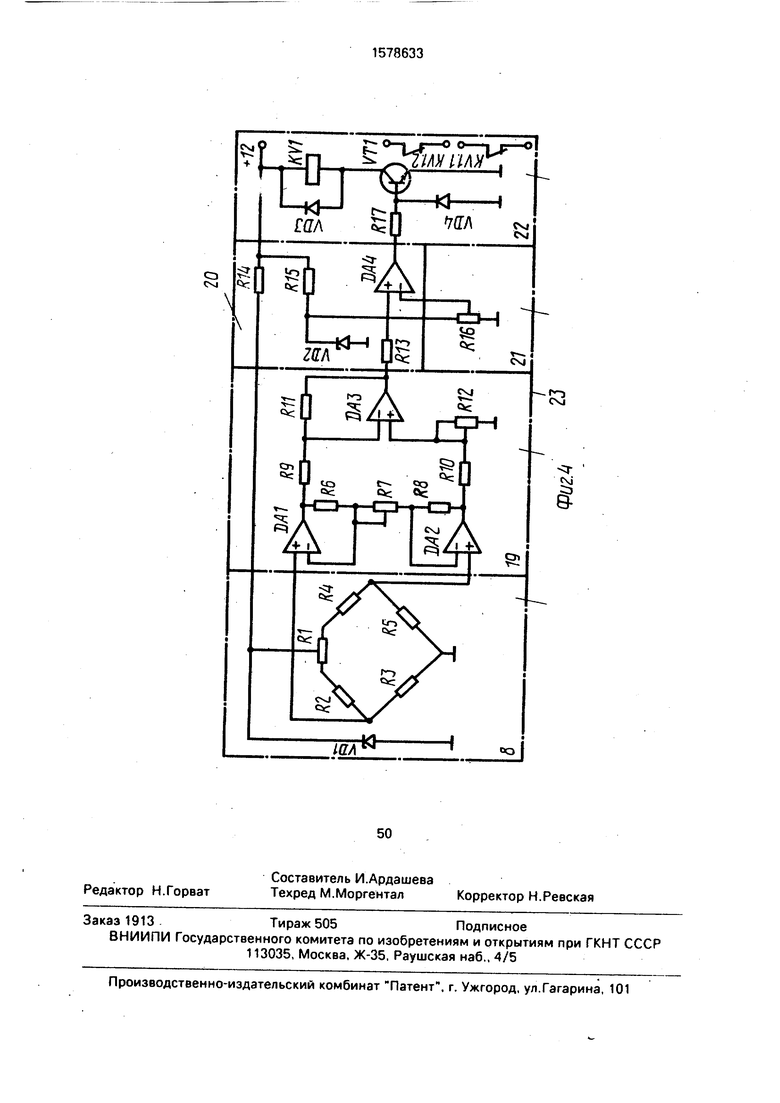

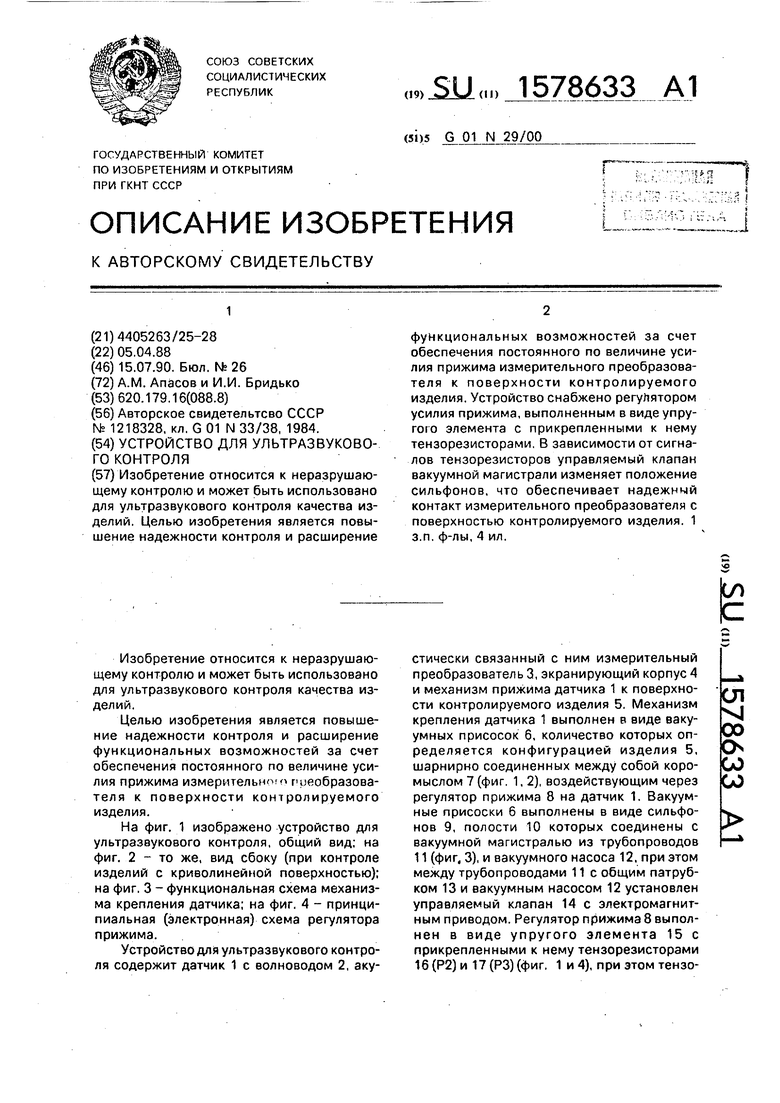

На фиг. 1 изображено устройство для ультразвукового контроля, общий вид; на фиг. 2 - то же, вид сбоку (при контроле изделий с криволинейной поверхностью); на фиг. 3 - функциональная схема механизма крепления датчика; на фиг. 4 - принципиальная (электронная) схема регулятора прижима.

Устройство для ультразвукового контроля содержит датчик 1 с волноводом 2, акустически связанный с ним измерительный преобразователь 3, экранирующий корпус 4 и механизм прижима датчика 1 к поверхности контролируемого изделия 5. Механизм крепления датчика 1 выполнен в виде вакуумных присосок 6, количество которых определяется конфигурацией изделия 5, шарнирно соединенных между собой коромыслом 7 (фиг. 1, 2), воздействующим через регулятор прижима 8 на датчик 1. Вакуумные присоски 6 выполнены в виде сильфонов 9, полости 10 которых соединены с вакуумной магистралью из трубопроводов 11 (фиг, 3), и вакуумного насоса 12, при этом между трубопроводами 11 с общим патрубком 13 и вакуумным насосом 12 установлен управляемый клапан 14 с электромагнитным приводом. Регулятор прижима 8 выполнен в виде упругого элемента 15 с прикрепленными к нему тензорезисторами 16 (Р2) и 17 (РЗ) (фиг. 1 и 4), при этом тензосл

VI

оо

Os

со

OJ

резистор 16 расположен на упругом элементе 15 со стороны коромысла 7, а тенэорези- стор 17 - с противоположной стороны. Другой стороной упругий элемент 15 через регулирующий стержень 18 взаимодействует с датчиком 1. Тензорезисторы 16 и 17 включены в электронную схему (фиг. 3 и 4), снабженную измерительным усилителем 19, компаратором 20, задатчиком усилия 21, реле 22, и управляемым клапаном 14 с электромагнитным приводом, а также с вакуумным насосом 12, Измерительный усилитель

19,компаратор 20, задатчик усилия 21, реле 22 объединены в общий блок управления 23, который через разъем 24, служащий для подвода питания, подсоединен к управляемому клапану 14 для выдачи команд. Силь- фоны 9 снабжены уплотнительным кольцом

25,расположенным по периметру нижнего торца и установленным на поверхность контролируемого изделия 5 со сварным швом

26.Тензорезисторы 27 (R4) и 28 (R5) прикреплены к ненагруженной поверхности упругого элемента 15 и включены в электронную схему (фиг. 4) для термокомпенсации измерительного моста.

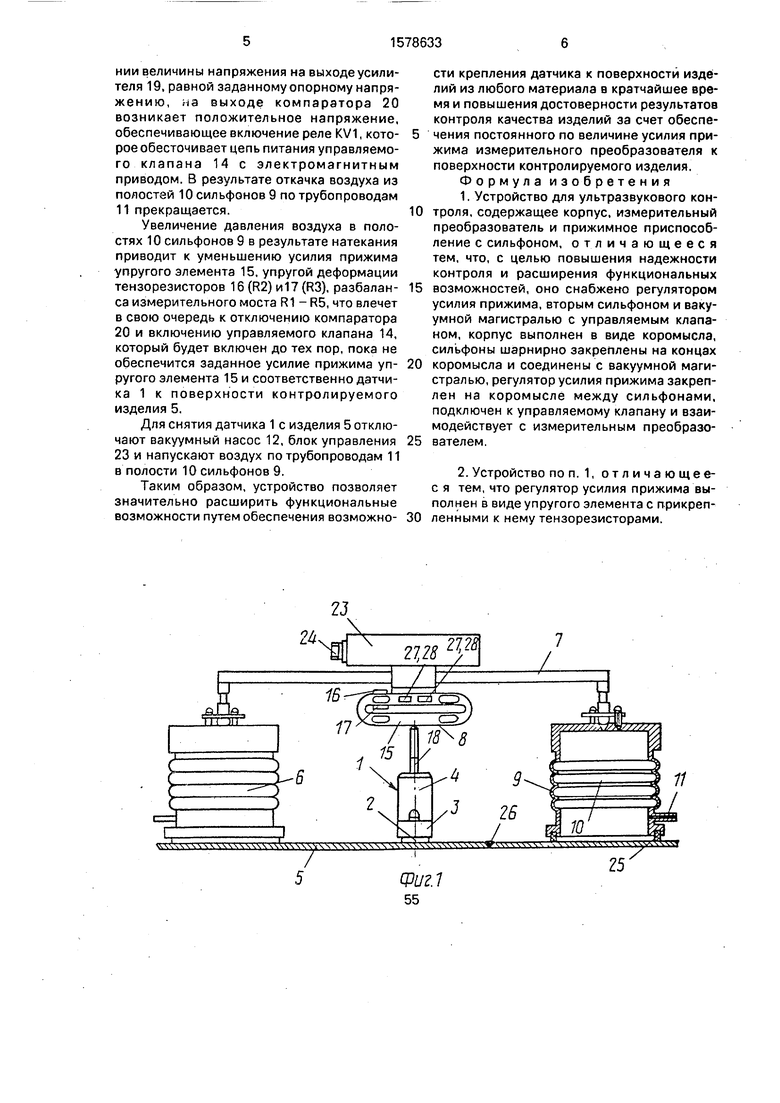

Регулятор прижима 8 (фиг. 4) состоит из измерительного моста R1 - R5, стабилитрона VDi, резистора R14 и непосредственно упругого элемента 15. Стабилитрон VDi с токоограничивающим резистором R14 предназначены для стабилизации напряжения питания измерительного моста R1 - R5 и расположены в блоке управления 23. Регулятор баланса R1 предназначен для балансировки измерительного моста перед началом работы и размещен в блоке управления 23. Тензорезисторы R2 и R3 включены в плечи моста. В качестве резисторов R4 и R5 используются Тензорезисторы. аналогичные R2 и R3.

Измерительный усилитель 19 содер- жит микросхемы DA1, DA2, DA3, резисторы R6 - R12 и расположен в блоке управления 23.

Компаратор 20 состоит из микросхемы DA4, резистора Р 13, стабилитрона VD2, то- коограничивающего резистора R15 и размещен в блоке управления 23.

Задатчик усилия 21 представляет собой переменный резистор R16, регулируя который, изменяют величину опорного напряжения на инвертирующем входе компаратора

20.Резистор R16 расположен в блоке управления 23.

Реле 22 состоит из резистора R17, диодов VD3 и VD4. транзистора VT1. электромеханического реле KV1 и размещено в блоке управления 23.

Устройство для ультразвукового контроля работает следующим образом.

Датчик 1 устанавливают на поверхность контролируемого изделия 5 рядом со сварным швом 26.

Механизм прижима располагают над датчиком 1 так, что коромысло 7 с регулятором прижима 8 (регулятор прижима 8 жестко прикреплен к коромыслу 7) касается

0 регулирующего стержня 18 (стержень 18 служит для фиксирования момента касания с упругим элементом 15 при первоначальной установке датчика 1 на изделие 5).Силь- фоны 9 своим нижним торцом, по периметру

5 которого расположено уплогнительное кольцо 25, опускаются на поверхность изделия 5.

С помощью регулятора баланса R1 (фиг. 4) производят балансировку измерительно0 го моста регулятора прижима 8. Регулируя задатчик усилия 21 (переменный резистор R16), устанавливают требуемое значение усилия прижима датчика 1 к поверхности изделия 5. Включают блок управления 23 и

5 вакуумный насос 12, Через нормально замкнутые контакты реле KV1 происходит вклю- чение управляемого клапана 14 с электромагнитным приводом.

В результате откачки и снижения давле0 ния воздуха в полости 10 сильфонов 9 происходит их сжатие. Через коромысло 7 усилие сжатия передается на регулятор прижима 8, регулирующий стержень 18 и датчик 1, установленный на изделие 5. В результа5 те происходит деформация упругого элемента 15, передающаяся прикрепленным к нему тензорезисторам 16 (R 2) и 17 (R 3). Деформация тензорезисторов приводит к изменению межатомных расстояний в мате0 риале кристалла, из которого они изготовле- ны. Это влечет за собой изменение структуры энергетических зон кристалла. Последнее обуславливает изменение концентрации носителей тока (электронов про5 водимости, дырок), их эффективной массы, перераспределение их между энергетическими максимумами в зоне проводимости, минимумами в валентной зоне и приводит к изменению величины элехтросопротивле0 ния материала тензорезисторов 16 (R 2) и 17 (R3). Изменение сопротивления тензорезисторов приводит к разбалансу измерительного моста R1 - R5. Напряжение разбаланса усиливается измерительным усилителем 19,

5 выполненным на микросхемах DA1 - DA3. Усиленное напряжение поступает на вход микросхемы DA4 компаратора 20. Компаратор 20 производит сравнение напряжения усилителя и опорного напряжения, поступающего с задатчика усилия 21. При достижении величины напряжения на выходе усилителя 19, равной заданному опорному напряжению, на выходе компаратора 20 возникает положительное напряжение, обеспечивающее включение реле KV1, кото- рое обесточивает цепь питания управляемого клапана 14 с электромагнитным приводом. В результате откачка воздуха из полостей 10 сильфонов 9 по трубопроводам 11 прекращается.

Увеличение давления воздуха в полостях 10 сильфонов 9 в результате натекания приводит к уменьшению усилия прижима упругого элемента 15, упругой деформации тензорезисторов 16 (R2) и17 (R3), разбалан- са измерительного моста R1 - R5, что влечет в свою очередь к отключению компаратора 20 и включению управляемого клапана 14, который будет включен до тех пор, пока не обеспечится заданное усилие прижима уп- ругого элемента 15 и соответственно датчика 1 к поверхности контролируемого изделия 5.

Для снятия датчика 1 с изделия 5 отключают вакуумный насос 12, блок управления 23 и напускают воздух по трубопроводам 11 в полости 10 сильфонов 9.

Таким образом, устройство позволяет значительно расширить функциональные возможности путем обеспечения возможно-

сти крепления датчика к поверхности изделий из любого материала в кратчайшее время и повышения достоверности результатов контроля качества изделий за счет обеспечения постоянного по величине усилия прижима измерительного преобразователя к поверхности контролируемого изделия. Формула изобретения 1. Устройство для ультразвукового контроля, содержащее корпус, измерительный преобразователь и прижимное приспособление с сильфоном, отличающееся тем, что, с целью повышения надежности контроля и расширения функциональных возможностей, оно снабжено регулятором усилия прижима, вторым сильфоном и вакуумной магистралью с управляемым клапаном, корпус выполнен в виде коромысла, сильфоны шарнирно закреплены на концах коромысла и соединены с вакуумной магистралью, регулятор усилия прижима закреплен на коромысле между сильфонами. подключен к управляемому клапану и взаимодействует с измерительным преобразователем.

2. Устройство поп. 1, отличающее- с я тем, что регулятор усилия прижима выполнен в виде упругого элемента с прикрепленными к нему тензорезисторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ НЕЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН МНОГОТОЧЕЧНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ С КОНТРОЛЕМ ФУНКЦИИ ПРЕОБРАЗОВАНИЯ И ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324899C2 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ СО СХЕМОЙ ТЕРМОКОМПЕНСАЦИИ | 1992 |

|

RU2084846C1 |

| ДАТЧИК ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2010 |

|

RU2442964C1 |

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2010 |

|

RU2436048C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДАВЛЕНИЯ | 1999 |

|

RU2165602C2 |

| АВТОНОМНАЯ СИСТЕМА ОБНАРУЖЕНИЯ ПОЖАРА, СИГНАЛИЗАЦИИ О ПОЖАРЕ И ЗАПУСКА СРЕДСТВ ПОЖАРОТУШЕНИЯ | 2002 |

|

RU2254614C2 |

| ГИДРОФИЗИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1988 |

|

SU1841054A1 |

| МНОГОТОЧЕЧНЫЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ИРЕГИСТРАЦИИ ТЕМПЕРАТУРЫ СВАРИВАНИЯОБРАЗЦОВ КОЖИ | 1972 |

|

SU425062A1 |

| Устройство для измерения давления | 1990 |

|

SU1744533A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для ультразвукового контроля качества изделий. Целью изобретения является повышение надежности контроля и расширение функциональных возможностей за счет обеспечения постоянного по величине усилия прижима измерительного преобразователя к поверхности контролируемого изделия. Устройство снабжено регулятором усилия прижима, выполненным в виде упругого элемента с прикрепленными к нему тензорезисторами. В зависимости от сигналов тензорезисторов управляемый клапан вакуумной магистрали изменяет положение сильфонов, что обеспечивает надежный контакт измерительного преобразователя с поверхностью контролируемого изделия. 1 з.п.ф-лы, 4 ил.

17

3-6

7

/ CD са на СРЛ ft

х&гггищ/

I 11

TO1FXXNNXNX44 . 44444NVN-4-V - NVVV 4VwT

25

/

72

Z3

Фиг.3

«

+

Ц1пг,

| Устройство для контроля процесса твердения бетона | 1984 |

|

SU1218328A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1988-04-05—Подача