(Л

личину микросмещения деталей С определяют по графической зависимости. Затем на С возД1ействуют тепловым импульсом, создаваемым индуктором 11, уменьшая кратковременно прочность С. При этом изменяется величина относительного микросмещения деталей 6 и 7. Изменение величины микросмещения деталей 6 и 7 при воздействии уменьшенной испытательной силы и теплового импульса обратно пропорционально прочности зоны сопряжения испытуемого С. Прочность зоны сопряжения деталей С оценивается по приведенной графической зависимости. Устройство содержит узел нагружения С, индикато нагрузки, датчик микросмещения деталей С, усилитель, индукционный нагреватель с реле времени и коммутатор. 2 с.п. ф-лы, 9 ил.

Изобретение относится к технике неразрушающего контроля изделий машиностроения, а именно к контролю прочности соединений с натягом или соединений, осуществленных способом накрутки, и может быть использовано на машиностроительных предприятиях и в научных исследованиях Цель изобретения - исключение повреждения деталей соединения и повышение точности контроля. Соединение (С), состоящее из деталей 6 и 7, нагружают через промежуточные нажимные элементы 8 винтом 5 уменьшенной по сравнению с расчетной испытательной силой. Ве

Изобретение относится к технике неразрушающего контроля изделий машиностроения, а именно к контролю прочности соединений с натягом или соединений, осуществленных способом 5 накрутки, и может быть использовано на машиностроительных предприятиях и в научных исследованиях.

Цель изобретения - исключение при контроле повреждения деталей соеди- 0 нений и повышение точности контроля.

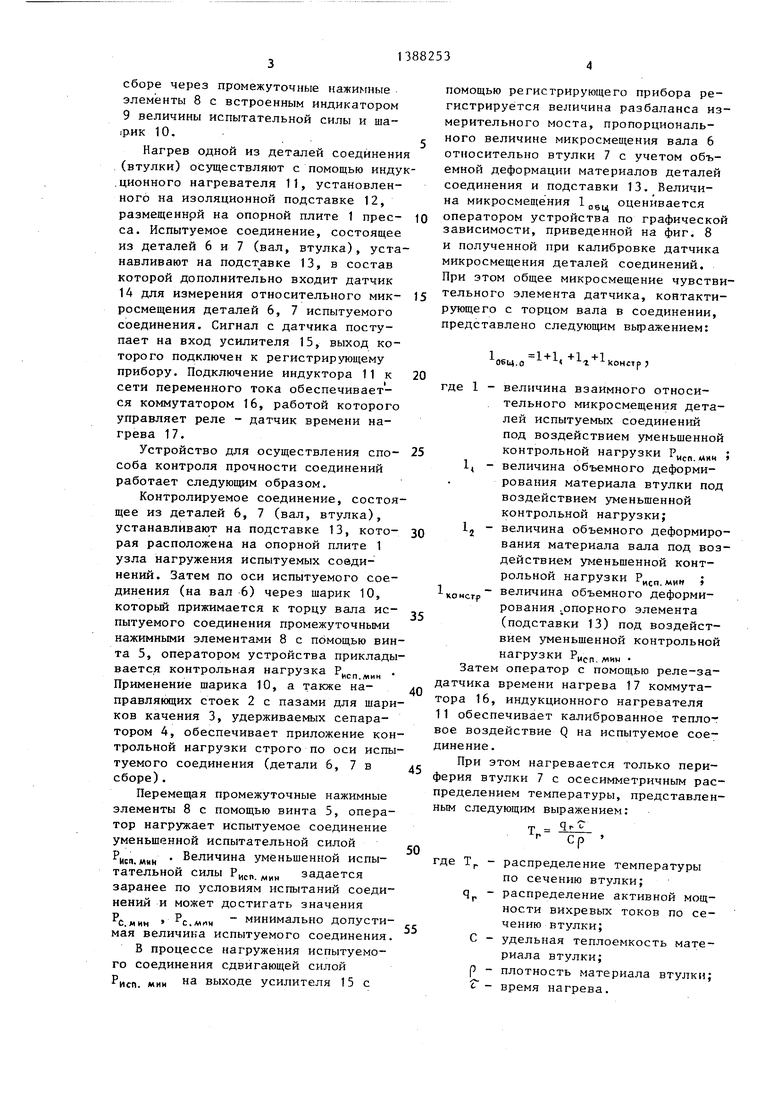

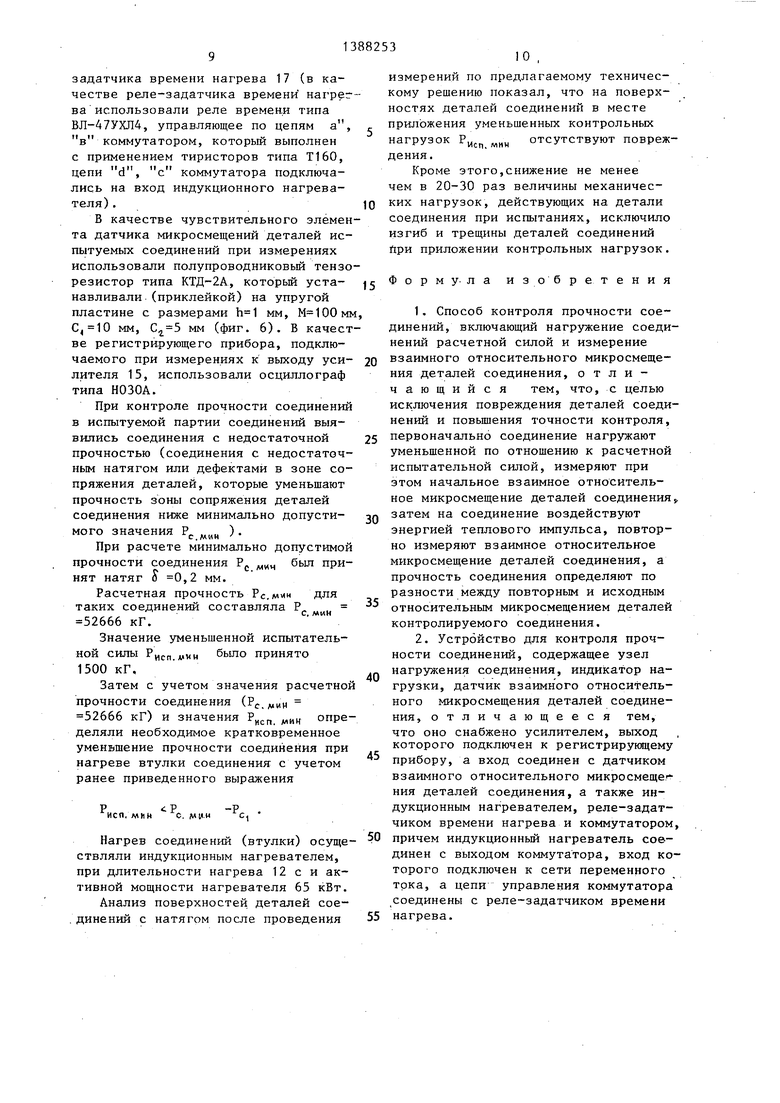

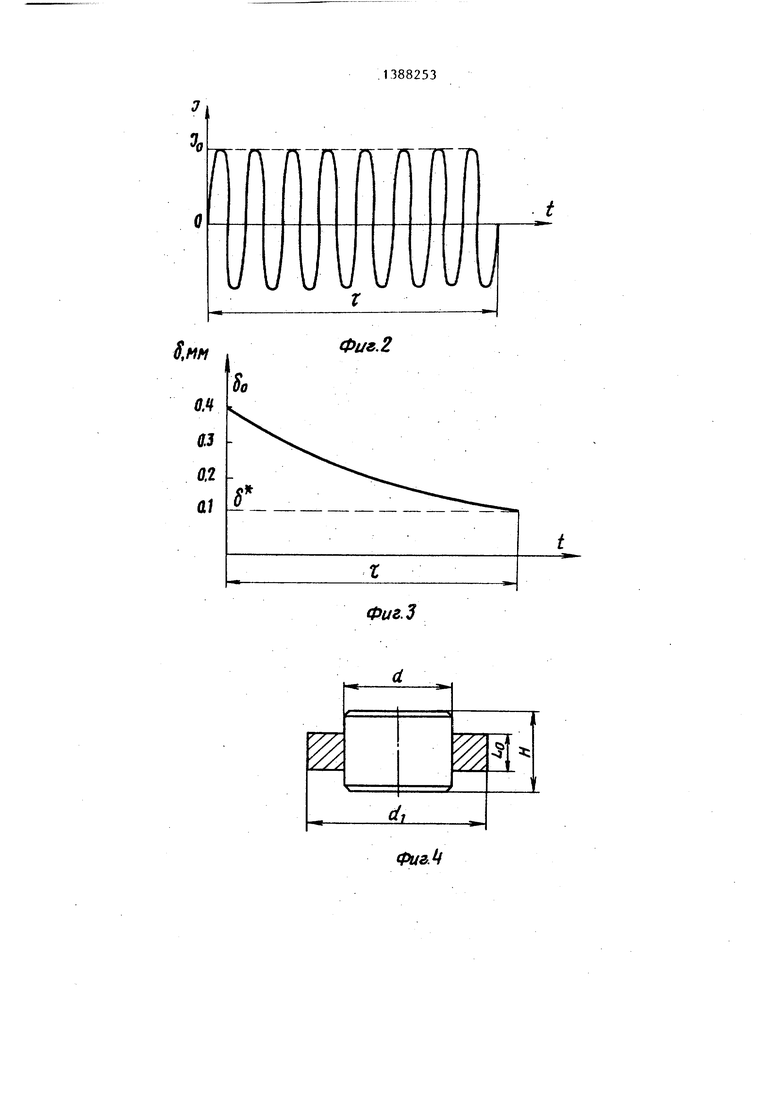

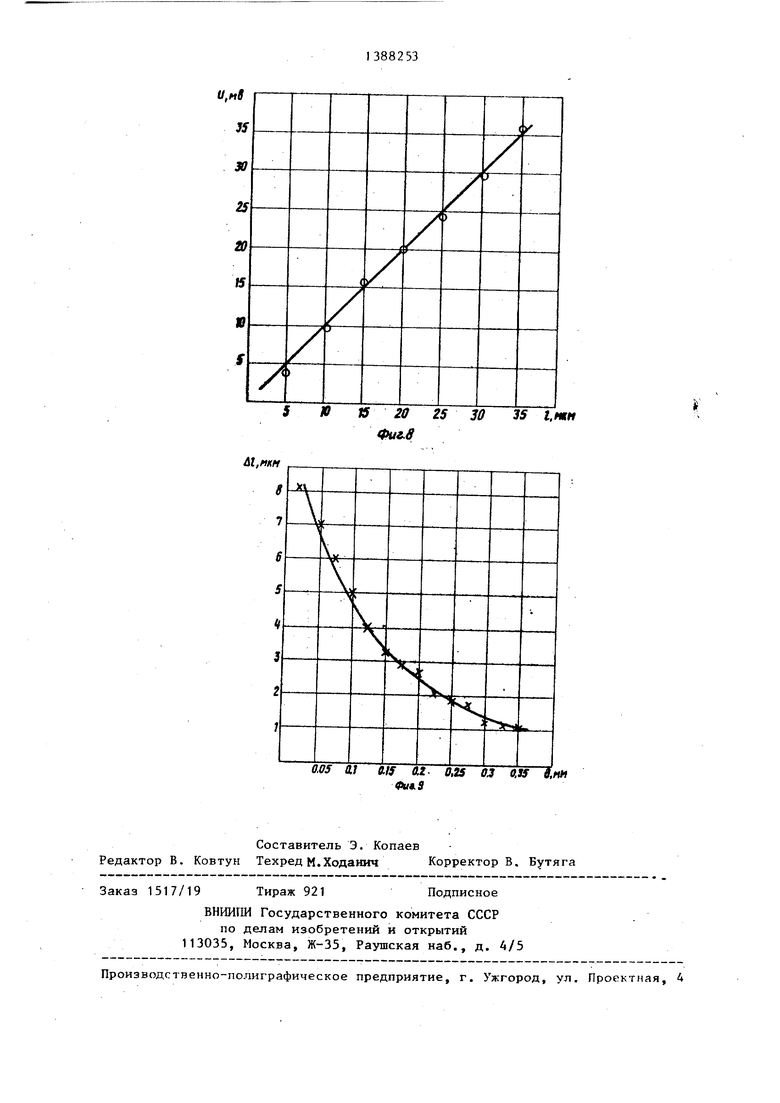

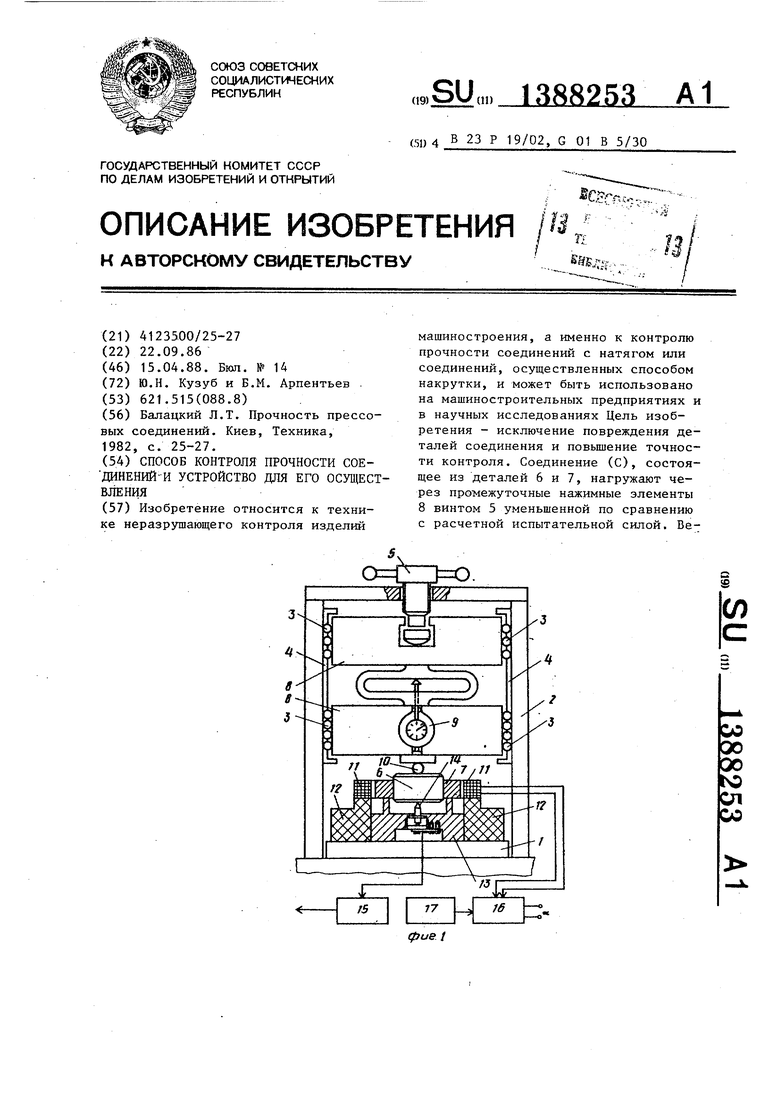

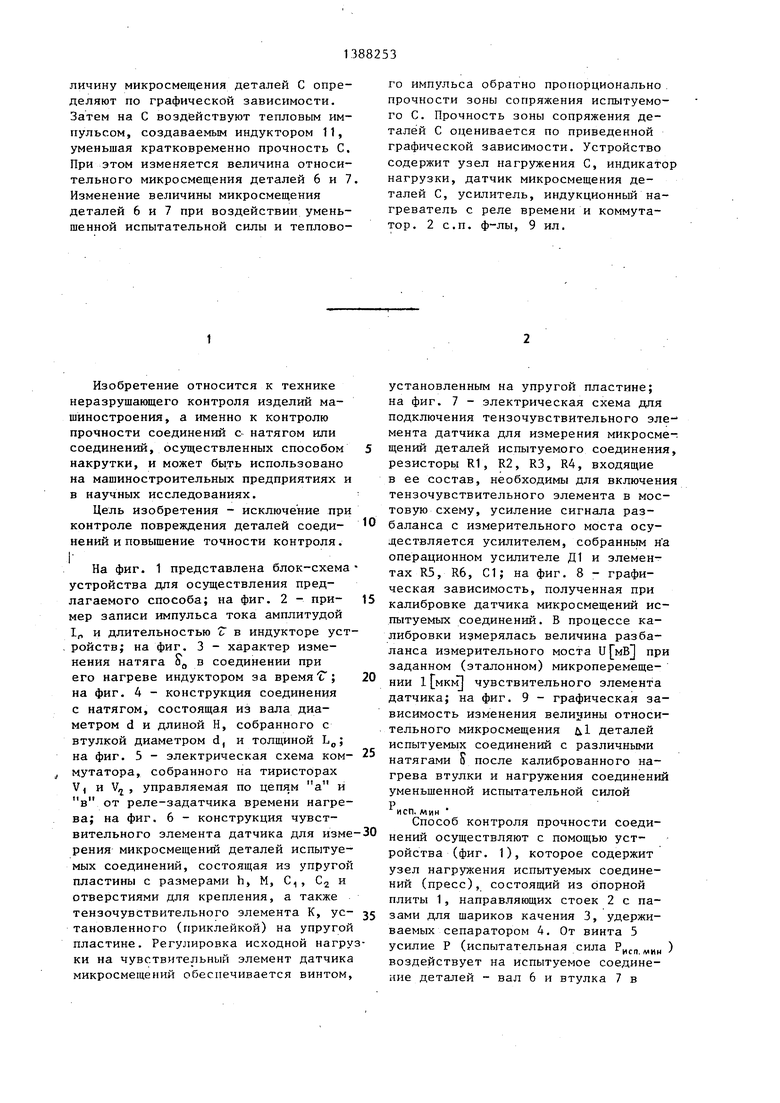

На фиг. 1 представлена блок-схема устройства для осуществления предлагаемого способа; на фиг. 2 - при- 15 мер записи импульса тока амплитудой IP и длительностью сГ в индукторе уст- , ройств; на фиг. 3 - характер изменения натяга Sg в соединении при его нагреве индуктором за время Г ; 20 на фиг. 4 - конструкция соединения с натягом, состоящая из вала диаметром d и длиной Н, собранного с втулкой диаметром d, и толщиной на фиг. 5 - электрическая схема ком- 25 мутатора, собранного на тиристорах V( и V, управляемая по цепям а и в от реле-задатчика времени нагрева; на фиг. 6 - конструкция чувствительного элемента датчика для изме-30 рения микросмещений деталей испытуемых соединений, состоящая из упругой пластины с размерами h, М, С, Cj и отверстиями для крепления, а также тензочувствительного элемента К, ус- 35 тановленного (приклейкой) на упругой пластине. Регулировка исходной нагрузки на чувствительный элемент датчика микросмещений обеспечивается винтом.

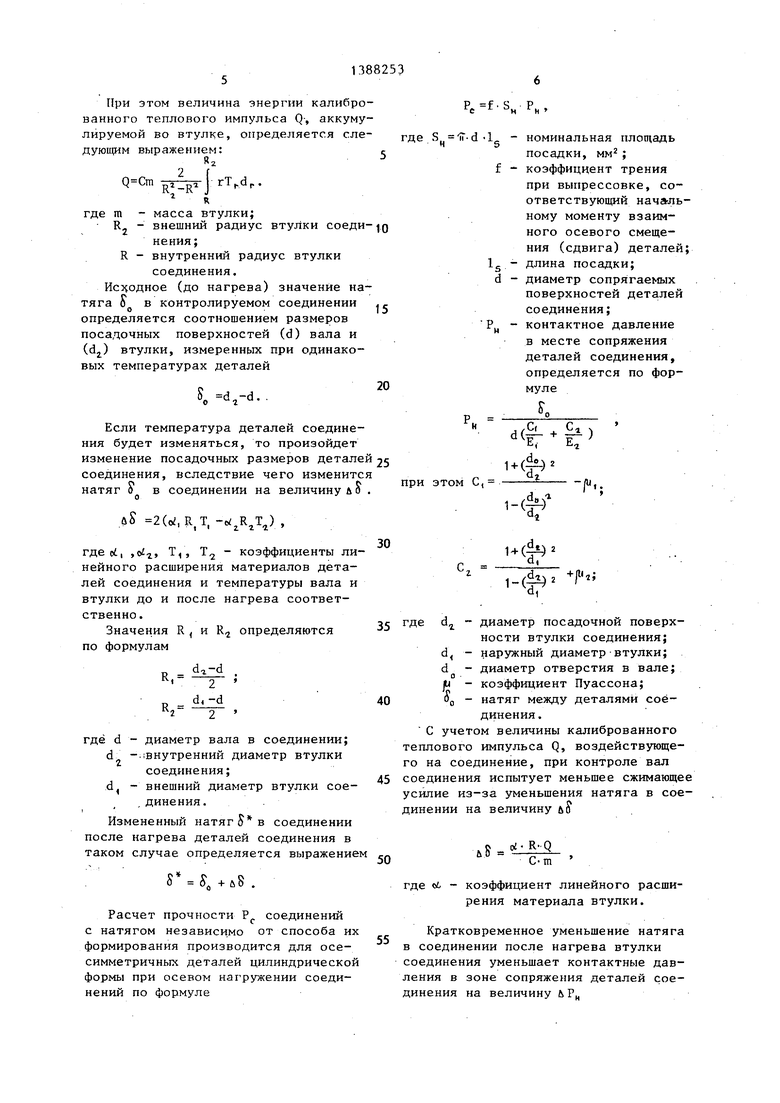

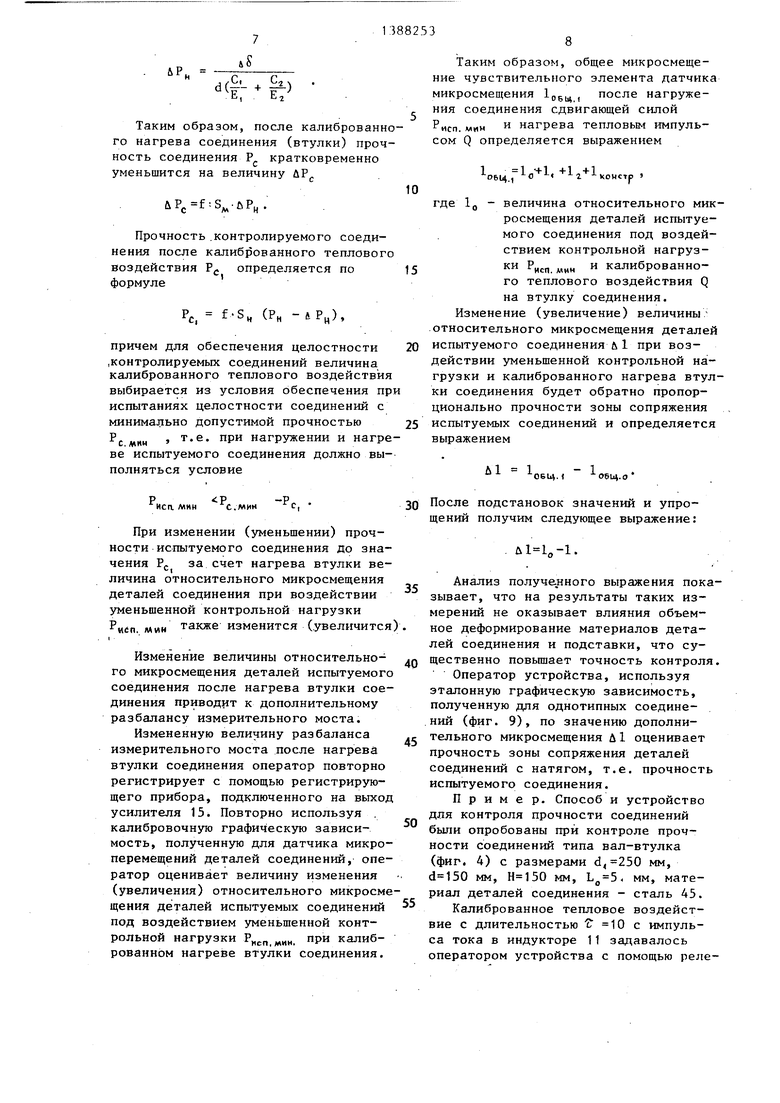

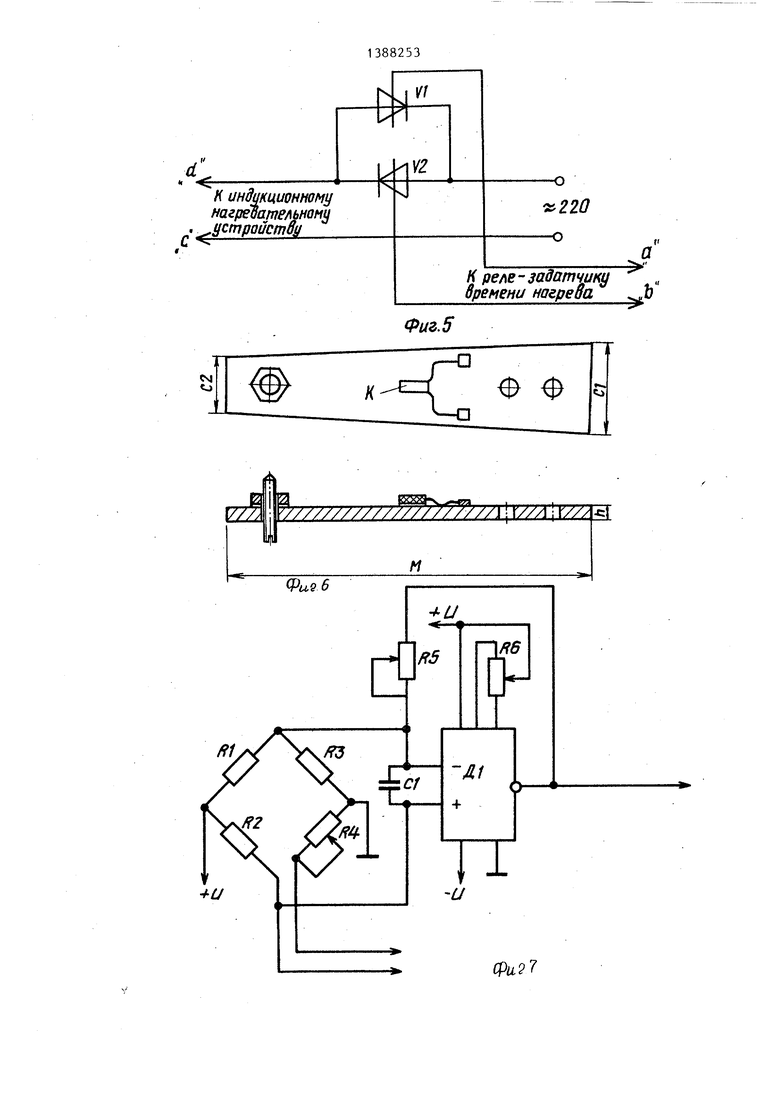

установленным на упругой пластине; на фиг. 7 - электрическая схема для подключения тензочувствительного элемента датчика для измерения микросме щений деталей испытуемого соединения резисторы R1, R2, R3, R4, входящие в ее состав, необходимы для включени тензочувствительного элемента в мостовую схему, усиление сигнала разбаланса с измерительного моста осуществляется усилителем, собранньгм н а операционном усилителе Д1 и элементах R5, R6, С1; на фиг. 8 - графическая зависимость, полученная при калибровке датчика микросмещений испытуемых соединений. В процессе калибровки измерялась величина разбаланса измерительного моста при заданном (эталонном) микроперемещении 1 мкм чувствительного элемента датчика; на фиг. 9 - графическая зависимость изменения величины относительного микросмещения 1 деталей испытуемых соединений с различными натягами S после калиброванного нагрева втулки и нагружения соединений

уменьшенной испытательной силой

р исп. Мин

Способ контроля прочности соединений осуществляют с помощью устройства (фиг. 1), которое содержит узел нагружения испытуемых соединений (пресс), состоящий из опорной плиты 1, направляющих стоек 2 с пазами для шариков качения 3, удерживаемых сепаратором 4. От винта 5 усилие Р (испытательная сила Р,„ „„ воздействует на испытуемое соединение деталей - вал 6 и втулка 7 в

сборе через промежуточные нажимные элементы 8 с встроенным индикатором 9 величины испытательной силы и ша- |рик 10.

Нагрев одной из деталей соединени (втулки) осуществляют с помощью инду .ционного нагревателя 11, установленного на изоляционной подставке 12, размещенной на опорной плите 1 прес- са. Испытуемое соединение, состоящее из деталей 6 и 7 (вал, втулка), устанавливают на подст авке 13, в состав которой дополнительно входит датчик 14 для измерения относительного мик- росмещения деталей 6, 7 испытуемого соединения. Сигнал с датчика поступает на вход усилителя 15, выход которого подключен к регистрирующему прибору. Подключение индуктора 11 к сети переменного тока обеспечивается коммутатором 16, работой которого управляет реле - датчик времени нагрева 17.

Устройство для осуществления спо- соба контроля прочности соединений работает следующим образом.

Контролируемое соединение, состоящее из деталей 6, 7 (вал, втулка), устанавливают на подставке 13, кото- рая расположена на опорной плите 1 узла нагружения испытуемых соединений. Затем по оси испытуемого соединения (на вал 6) через шарик 10, которьй прижимается к торцу вала ис- пытуемого соединения промежуточными нажимными элементами 8 с помощью винта 5, оператором устройства прикладывается контрольная нагрузка Р,, . Применение шарика 10, а также на- правляющих стоек 2 с пазами для шариков качения 3, удерживаемых сепаратором 4, обеспечивает приложение контрольной нагрузки строго по оси испытуемого соединения (детали 6, 7 в сборе).

Перемещая промежуточные нажимные элементы 8 с помощью винта 5, оператор нагружает испытуемое соединение уменьшенной испытательной силой

исл МММ величина уменьшенной испытательной силы Pj,j.p „ задается заранее по условиям испытаний соединений и может достигать значения мин РС.МК.Н минимально допустимая величина испытуемого соединения. В процессе нагружения испытуемого соединения сдвигающей силой

исп. мии

на выходе усилителя 15 с

5 0

5

О Q 5

0

помощью регистрирующего прибора регистрируется величина разбаланса измерительного моста, пропорционального величине микросмещения вала 6 относительно втулки 7 с учетом объемной деформации материалов деталей соединения и подставки 13. Величина микросмещения 1 д. оценивается оператором устройства по графической зависимости, приведенной на фиг. 8 и полученной при калибровке датчика микросмещения деталей соединений. При этом общее микросмещение чувствительного элемента датчика, контактирующего с торцом вала в соединении, представлено следующим выражением:

06Ц.О « КОНСТр J

где 1 - величина взаимного относительного микросмещения деталей испытуемых соединений под воздействием уменьшенной контрольной нагрузки „.„ ,ц ; 1, - величина объемного деформирования материала втулки под воздействием уменьшенной контрольной нагрузки; Ij - величина объемного деформирования материала вала под воздействием уменьшенной контрольной нагрузки .мин ; KOHCTf величина объемного деформирования .опорного элемента (подставки 13) под воздействием уменьшенной контрольной нагрузки Риеп.мин

Затем оператор с помощью реле-за- датчика времени нагрева 17 коммутатора 16, индукционного нагревателя 11 обеспечивает калиброванное тепловое воздействие Q на испытуемое соединение .

При этом нагревается только периферия втулки 7 с осесимметричным распределением температуры, представленным следующим выражением:

Т Чг f Ср

где Т - распределение температуры

по сечению втулки; Чр - распределение активной мощности вихревых токов по сечению втулки;

С - удельная теплоемкость материала втулки;

р - плотность материала втулки; с - время нагрева.

При этом величина энергии калиброванного те плового импульса Q-, аккумулируемой во втулке, определяется следующим выражением:

QКг

,d,.

R

где m - масса втулки;

R- - внешний радиус втулки соединения;R - внутренний радиус втулки

соединения.

Исз{одное (до нагрева) значение натяга Ь в контролируемом соединении определяется соотношением размеров посадочных поверхностей (d) вала и (dj) втулки, измеренных при одинаковых температурах деталей

S, d,-d..

Если температура деталей соединения будет изменяться, то произойдет изменение посадочных размеров деталей 25 соединения, вследствие чего изменится

натяг S в соединении на величину л .uS 2(Ы, R т.) ,

Г

где(, , Т/, Т - коэффициенты линейного расширения материалов деталей соединения и температуры вала и втулки до и после нагрева соответственно .

Значения R , и R определяются по формулам

d.-d d,-d

где d - диаметр вала в соединении;

d -.внутренний диаметр втулки соединения;

d, - внешний диаметр втулки соединения.

Измененный натяг J в соединении после нагрева деталей соединения в таком случае определяется выражение

Г +u8 .

Расчет прочности Р соединений с натягом независимо от способа их формирования производится для осе- симметричных деталей цилиндрической формы при осевом нагружении соединений по формуле

P.f SH РИ

где S, ir-d l.. - номинальная площадь 5

посадки, мм ;

f - коэффициент трения при выпрессовке, соответствующий начальному моменту взаимного осевого смещения (сдвига) деталей; Ig - длина посадки;

d - диаметр сопрягаемых поверхностей деталей соединения; контактное давление в месте сопряжения деталей соединения, определяется по формуле

Р..

где d - диаметр посадочной поверхности втулки соединения; d - наружный диаметр втулки; d - диаметр отверстия в вале;

о

JI) - коэффициент Пуассона; Од - натяг между деталями соединения.

С учетом величины калиброванного теплового импульса Q, воздействующего на соединение, при контроле вал соединения испытует меньшее сжимающее усилие из-за уменьшения натяга в соединении на величину й

50

-S

R-Q C-m

где ot - коэффициент линейного расширения материала втулки.

Кратковременное уменьшение натяга в соединении после нагрева втулки соединения уменьшает контактные давления в зоне сопряжения деталей соединения на величину &Р„

&РН

iS

d(§ - + §) b, b2

Таким образом, после калиброванного нагрева соединения (втулки) прочность соединения Р кратковременно уменьшится на величину йР.

S.ftP

Прочность .контролируемого соединения после калиброванного теплового воздействия . определяется по формуле

с, f-S (РН -&РЦ),

причем для обеспечения целостности

.контролируемых соединений величина калиброванного теплового воздействия выбирается из условия обеспечения при испытаниях целостности соединений с минимально допустимой прочностью РЛ uu т.е. при нагружении и нагреС1 ЛЛ ИН

ве испытуемого соединения должно выполняться условие

Р Р

ИСП. мин С.АЧИМ

-Р.

При изменении (уменьшении) прочности испытуемого соединения до значения PC за счет нагрева втулки величина относительного микросмещения деталей соединения при воздействии уменьшенной контрольной нагрузки

. мин

также изменится (.увеличится).

Изменение величины относительного микросмещения деталей испытуемого соединения после нагрева втулки соединения приводит к дополнительному разбалансу измерительного моста.

Измененную величину разбаланса измерительного моста после нагрева втулки соединения оператор повторно регистрирует с помощью регистрирующего прибора, подключенного на выход усилителя 15. Повторно используя . калибровочную графическую зависимость, полученную для датчика микроперемещений деталей соединений, оператор оценивает величину изменения

(увеличения) относительного микросме-щения деталей испытуемых соединении

под воздействием уменьшенной контрольной нагрузки „„, при калиброванном нагреве втулки соединения.

Таким образом, общее микросмещение чувствительного элемента датчика

ОБЩ.)

после нагружемикросмещения 1

нйя соединения сдвигающей силой РИСП. МММ и нагрева тепловым импульсом Q определяется выражением

где 1,

- величина относительного микросмещения деталей испытуемого соединения под воздействием контрольной нагруз

ки Р„

и калиброванного теплового воздействия Q на втулку соединения. Изменение (увеличение) величины- .относительного микросмещения деталей испытуемого соединения л 1 при воздействии уменьщенной контрольной грузки и калиброванного нагрева втулки соединения будет обратно пропорционально прочности зоны сопряжения испытуемых соединений и определяется выражением

Л1 1

ОБЦ.(

- 1

ОбЦ. О

30

После подстановок значений и упрощений получим следующее выражение:

Л1 1„-1.

Анализ полученного выражения показывает, что на результаты таких измерений не оказывает влияния объемное деформирование материалов деталей соединения и подставки, что существенно повышает точность контроля.

Оператор устройства, используя эталонную графическую зависимость, полученную для однотипных соединений (фиг. 9), по значению дополнительного микросмещения д оценивает прочность зоны сопряжения деталей соединений с натягом, т.е. прочность испытуемого соединения.

Пример. Способ и устройство для контроля прочности соединений были опробованы при контроле прочности соединений типа вал-втулка (фиг. 4) с размерами мм, мм, мм, мм, материал деталей соединения - сталь 45.

Калиброванное тепловое воздействие с длительностью Т 10 с импульса тока в индукторе 11 задавалось оператором устройства с помощью релезадатчика времени нагрева 17 (в качестве реле-задатчика времени нагрег ва использовали реле времени типа ВЛ-47УХЛ4, управляющее по цепям а, в коммутатором, который выполнен с применением тиристоров типа Т160, цепи d, с коммутатора подключались на вход индукционного нагревателя) .

В качестве чувствительного элемента датчика микросмещений деталей испытуемых соединений при измерениях использовали полупроводниковьш тензо резистор типа КТД-2А, которьй уста- навливали (приклейкой) на упругой пластине с размерами мм, М 100мм С, 10 мм, С 5 мм (фиг. 6). В качестве регистрирующего прибора, подключаемого при измерениях к выходу уси- лителя 15, использовали осциллограф типа НОЗОА.

При контроле прочности соединений в испытуемой партии соединений выявились соединения с недостаточной прочностью (соединения с недостаточным натягом или дефектами в зоне сопряжения деталей, которые уменьшают прочность зоны сопряжения деталей соединения ниже минимально допусти- мого значения Р )

При расчете минимально допустимой прочности соединения Р был принят натяг о 0,2 мм.

Расчетная прочность РС./И«Н для таких соединений составляла Р. 52666 кГ.

Значение уменьшенной испытательной силы РИСП.ДДЧН было принято 1500 кГ,

Затем с учетом значения расчетной прочности соединения (Р д. 52666 кГ) и значения Р ц определяли необходимое кратковременное уменьшение прочности соединения при нагреве втулки соединения с учетом ранее приведенного выражения

Р Р исп. мин с. ми-н

-Р,

Нагрев соединений (втулки) осуще- ствляли индукционным нагревателем, при длительности нагрева 12 с и активной мощности нагревателя 65 кВт.

Анализ поверхностей деталей сое- . динеНИИ с натягом после проведения

измерений по предлагаемому техническому решению показал, что на поверхностях деталей соединений в месте приложения уменьшенных контрольных нагрузок Р отсутствуют повреждения.

Кроме этого,снижение не менее чем в 20-30 раз величины механических нагрузок, действующих на детали соединения при испытаниях, исключило изгиб и трещины деталей соединений йри приложении контрольных нагрузок.

Форму, ла изобретения

что оно снабжено усилителем, выход которого подключен к регистрирукяцему прибору, а вход соединен с датчиком взаимного относительного микросмещег ния деталей соединения, а также индукционным нагревателем, реле-задат- чиком времени нагрева и коммутатором, причем индукционный нагреватель соединен с выходом коммутатора, вход которого подключен к сети переменного тока, а цепи управления коммутатора соединены с реле-задатчиком времени нагрева.

Фиг.З

Фи&

Фа

5 15 20 25 30 35 1.тн Фиг.в

| Балацкий Л.Т | |||

| Прочность прессовых соединений | |||

| Киев, Техника, 1982, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-22—Подача