Изобретение относится к конструкции контактных аппаратов для окисления диоксида серы в трехокись серы и является усовершенствованием известного устройства на авт. св. № 1473833.

Целью изобретения является повышение эффективности процесса окисления.

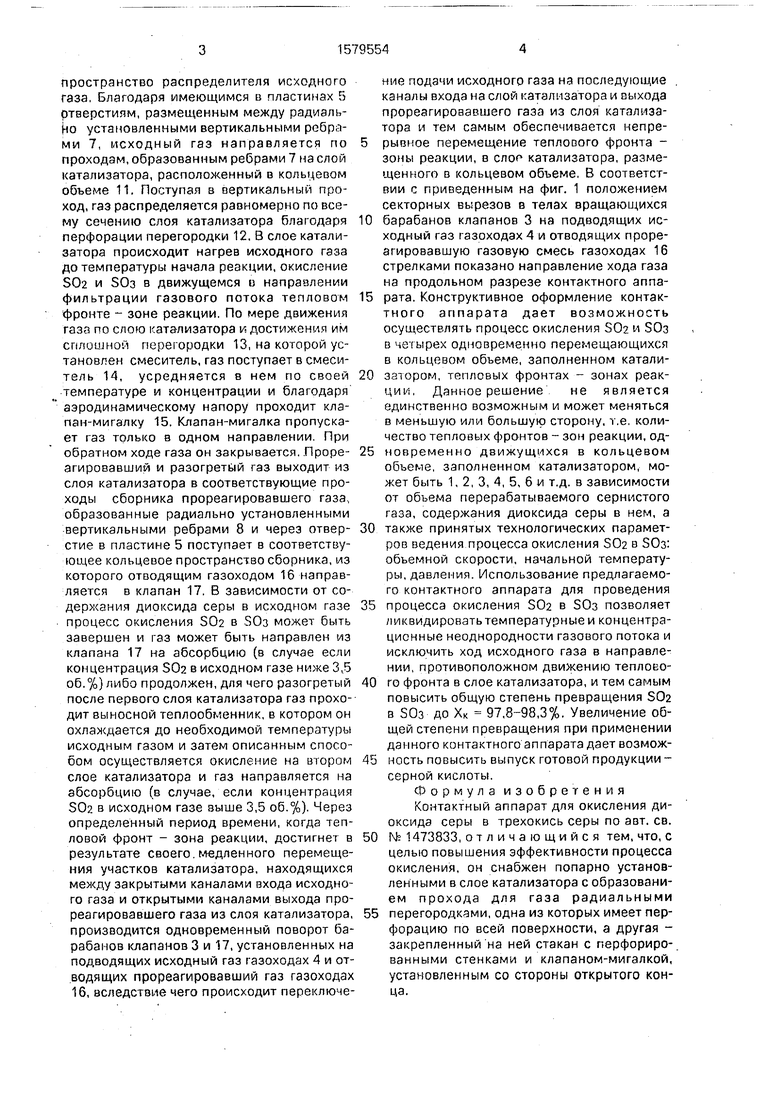

На фиг. 1 представлена схема контактного аппарата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Контактный аппарат содержит корпус 1 с крышкой и днищем, центральную трубу 2, клапан 3, подводящие исходный газ газоходы 4, распределитель исходного газа и сборник прореагировавшего газа, состоящие из пластин 5 с отверстиями, полностью перекрывающих сечение аппарата и размещенных между ними концентрически расположенных перегородок с образованием кольцевых каналов 6. Между распределителем исходного газа и сборником прореагировавшего газа радиально установлены вертикальные ребра 7 и 8. Образованный двумя коаксиально расположенными цилиндрами 9 и 10 кольцевой объем 11 заполнен катализатором. Каждый вертикальный проход для газа имеет две радиальные перегородки, установленные в слое катализатора, одна 12 из которых по направлению хода газа имеет перфорацию для распределения газа по всему сечению слоя катализатора, вторая перегородка 13 сплошная, на которой установлены смесительное устройство 14 и клапан-мигалка 15. Радиальные перегородки рассекают все сечение тора (по высоте и ширине). Газоходы 16 с клапанами 17 отводят прореагировавшую газовую смесь.

Контактный аппарат работает следующим образом.

Исходный сернистый газ из компрессорного отделения подается в клапан 3. из которого через секторный вырез в теле вращающегося барабана клапана поступает в один из подводящих газоходов 4 и по нему направляется в соответствующее кольцевое

nS

Ё

сл VI ю сл

iff

пространство распределителя исходного газа, Благодаря имеющимся в пластинах 5 отверстиям, размещенным между радиаль- йо установленными вертикальными ребрами 7, исходный газ направляется по проходам,образованным ребрами 7 на слой катализатора, расположенный в кольцевом объеме 11. Поступал в вертикальный проход, газ распределяется равномерно по всему сечению слоя катализатора благодаря перфорации перегородки 12. В слое катализатора происходит нагрев исходного газа до температуры начала реакции, окисление S02 и ЗОз в движущемся в направлении фильтрации газового потока тепловом фронте - зоне реакции. По мере движения газа по слою катализатора и достижения им сплошной перегородки 13, на которой установлен смеситель, газ поступает в смеситель 14, усредняется в нем по своей температуре и концентрации и благодаря аэродинамическому напору проходит клапан-мигалку 15. Клапан-мигалка пропускает газ только в одном направлении. При обратном ходе газа он закрывается. Прореагировавший и разогретый газ выходит из слоя катализатора в соответствующие проходы сборника прореагировавшего газа, образованные радиально установленными вертикальными ребрами 8 и через отверстие в пластине 5 поступает в соответствующее кольцевое пространство сборника, из которого отводящим газоходом 16 направляется в клапан 17. В зависимости от содержания диоксида серы в исходном газе процесс окисления S02 в 50з может быть завершен и газ может быть направлен из клапана 17 на абсорбцию (в случае если концентрация S02 в исходном газе ниже 3,5 об.%) либо продолжен, для чего разогретый после первого слоя катализатора газ проходит выносной теплообменник, в котором он охлаждается до необходимой температуры исходным газом и затем описанным способом осуществляется окисление на втором слое катализатора и газ направляется на абсорбцию (в случае, если концентрация SO, в исходном газе выше 3,5 об.%). Через определенный период времени, когда тепловой фронт - зона реакции, достигнет в результате своего, медленного перемещения участков катализатора, находящихся между закрытыми каналами входа исходного газа и открытыми каналами выхода прореагировавшего газа из слоя катализатора, производится одновременный поворот барабанов клапанов 3 и 17, установленных на подводящих исходный газ газоходах 4 и отводящих прореагировавший газ газоходах 16, вследствие чего происходит переключение подачи исходного газа на последующие каналы входа на слой катализатора и пыхода прореагировавшего газа из слоя катализатора и тем самым обеспечивается непрерывное перемещение теплового фронта - зоны реакции, в слог катализатора, размещенного в кольцевом объеме, В соответствии с приведенным на фиг. 1 положением секторных вырезов в телах вращающихся

0 барабанов клапанов 3 на подводящих исходный газ газоходах 4 и отводящих прореагировавшую газовую смесь газоходах 16 стрелками показано направление хода газа на продольном разрезе контактного аппа5 рата. Конструктивное оформление контактного аппарата дает возможность осуществлять процесс окисления ЗОа и ЗОз в четырех одновременно перемещающихся в кольцевом объеме, заполненном катали0 затором, тепловых фронтах - зонах реакции, Данное решение не является единственно возможным и может меняться в меньшую или большую сторону, т.е. количество тепловых фронтов - зон реакции, од5 повременно движущихся в кольцевом объеме, заполненном катализатором, может быть 1, 2, 3, 4, 5, 6 и т.д. в зависимости от объема перерабатываемого сернистого газа, содержания диоксида серы в нем, а

0 также принятых технологических параметров ведения процесса окисления S02 в ЗОз: объемной скорости, начальной температуры, давления. Использование предлагаемого контактного аппарата для проведения

5 процесса окисления S02 в ЗОз позволяет ликвидировать температурные и концентрационные неоднородности газового потока и исключить ход исходного газа в направлении, противоположном движению теплово0 го фронта в слое катализатора, и тем самым повысить общую степень превращения S02 в ЗОз до X 97,8-98,3%. Увеличение общей степени превращения при применении данного контактного аппарата дает возмож5 ность повысить выпуск готовой продукции - серной кислоты.

Формула изобретения Контактный аппарат для окисления диоксида серы в трехокись серы по авт. св.

0 N 1473833, отличающийся тем, что, с целью повышения эффективности процесса окисления, он снабжен попарно установленными в слое катализатора с образованием прохода для газа радиальными

5 перегородками, одна из которых имеет перфорацию по всей поверхности, а другая - закрепленный на ней стакан с перфориро-. ванными стенками и клапаном-мигалкой, установленным со стороны открытого конца.

№Пф

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1990 |

|

SU1729566A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1681941A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1688903A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1678433A2 |

| СПОСОБ ОКИСЛЕНИЯ SO В SO В НЕСТАЦИОНАРНОМ РЕЖИМЕ ПРИ ПЕРЕРАБОТКЕ НИЗКОКОНЦЕНТРИРОВАННЫХ СЕРНИСТЫХ ГАЗОВ | 2014 |

|

RU2577373C2 |

| Способ окисления низкоконцентрированного диоксида серы в трехокись | 1988 |

|

SU1601087A1 |

| Способ окисления двуокиси серы в трехокись серы | 1980 |

|

SU890663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367594C1 |

| Контактный аппарат для окисления диоксида серы | 1988 |

|

SU1535619A1 |

Изобретение относится к конструкции контактных аппаратов для окисления диоксида серы в трехокись серы, является усовершенствованием контактного аппарата пас 1473833 и позволяет повысить эффективность процесса окисления. Контактный аппарат содержит вертикальные проходы, которые снабжены двумя радиальными перегородками, установленными в слое катализатора, одна из которых по направлению хода газа имеет перфорацию для распределения газа по всему сечению слоя катализатора, вторая сплошная, на которой установлены смесительное устройство и клапан-мигалка. 3 ил.

t-Gseisi

П

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1988-07-17—Подача