Изобретение относится к сернокислотному производству, в котором осуществляется утилизация отходящих сернистых газов предприятий цветной металлургии, и может быть использовано при проведении процесса окисления SO2 в SO3.

Известно, что на ряде предприятий цветной металлургии (Медногорском медно-серном комбинате, комбинате «Печенга-никель», Среднеуральском медеплавильном заводе) был внедрен в промышленное сернокислотное производство способ окисления SO2 в SO3 в нестационарных условиях, разработанный в институте катализа СО РАН (Боресков Г.К., Матрос Ю.Ш. Нестационарный способ производства серной кислоты из отходящих металлургических газов. Цветные металлы, 1984 г., №2, стр. 28-31).

Наряду с определенными преимуществами данного способа по сравнению с классическим способом окисления SO2 в SO3 в неизменных условиях, недостатком известного способа конверсии SO2 в SO3 в нестационарном режиме, проводимом при периодическом изменении направления подачи исходного сернистого газа на слой катализатора, является выход непрореагировавшего газа в атмосферу в конце каждого полуцикла. Действительно, в конце каждого полуцикла, при достижении вследствие своего перемещения по слою катализатора тепловым фронтом - зоной реакции нижней (или верхней) части слоя катализатора, объем контактного аппарата, находящийся над (или под) тепловым фронтом - зоной реакции, заполнен непрореагировавшим сернистым газом, который в следующем полуцикле, после изменения направления подачи газа в реактор, вытесняется из реактора в атмосферу, что, естественно, ведет к существенному снижению степени превращения SO2 в SO3 до Xк=90-92%.

Наиболее близким по технической сущности является осуществление процесса окисления SO2 в SO3 в контактном аппарате по авт.св. 1729566, обеспечивающем проведение конверсии SO2 в SO3 одновременно в нескольких тепловых фронтах - зонах реакции, работающих в нестационарных условиях и движущихся в слое катализатора в неизменном направлении. Технической задачей, на решение которой направлено изобретение, является достижение наибольшей эффективности осуществления процесса конверсии SO2 в SO3 в контактном аппарате по авт.св. №1729566 путем обеспечения оптимальных технологических параметров проведения процесса окисления SO2 в SO3 при переработке низкоконцентрированных сернистых газов в нестационарном режиме при неизменном направлении движения нескольких тепловых фронтов - зон реакции в слое катализатора.

Поставленная задача была решена посредством математического моделирования процесса окисления SO2 в SO3 при утилизации низкоконцентрированных сернистых газов в нестационарных условиях и неизменном направлении движения нескольких тепловых фронтов - зон реакции в слое катализатора. Было определено, что максимальное значение степени превращения SO2 в SO3 Хк=97,5% может быть обеспечено при переработке сернистых газов с содержанием SO2 от 0,5 до 1,2 об.%, при этом температура газа, поступающего одновременно в несколько тепловых фронтов-зон реакции, работающих в нестационарном режиме и движущихся в слое катализатора в неизменном направлении, должна находиться в интервале 250-300°C, а температура переключения подачи исходного сернистого газа с одних сегментов с катализатором на последующие сегменты с катализатором составляет 430°C.

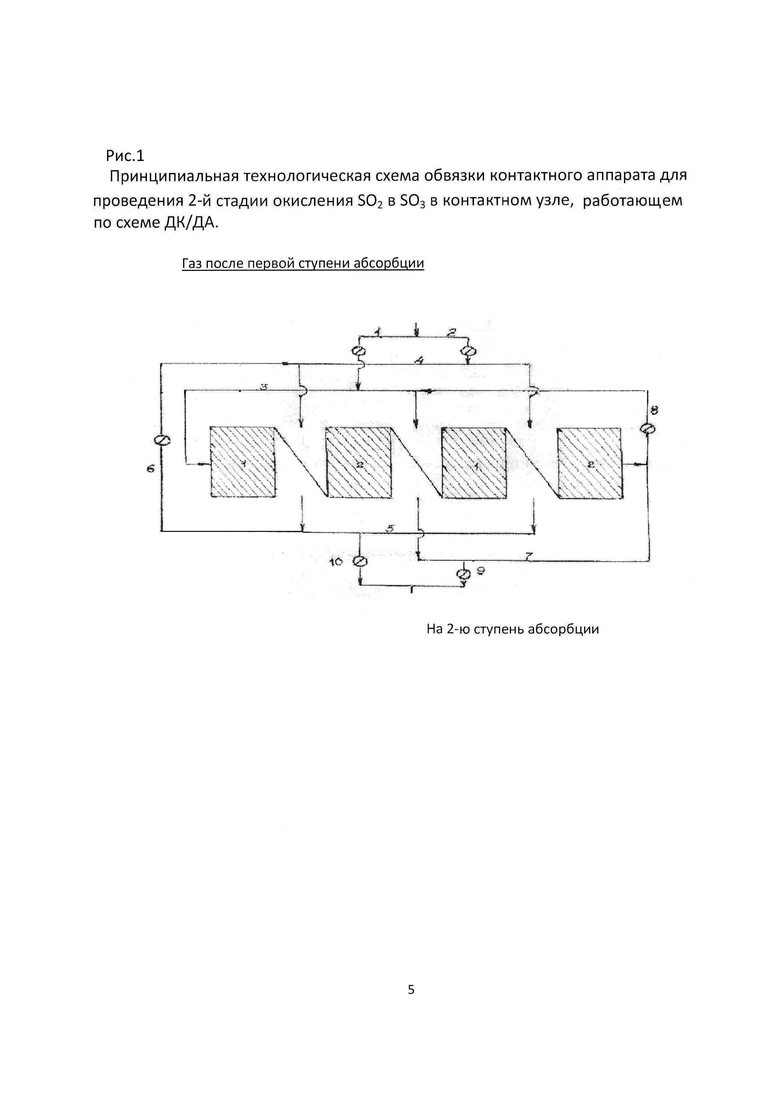

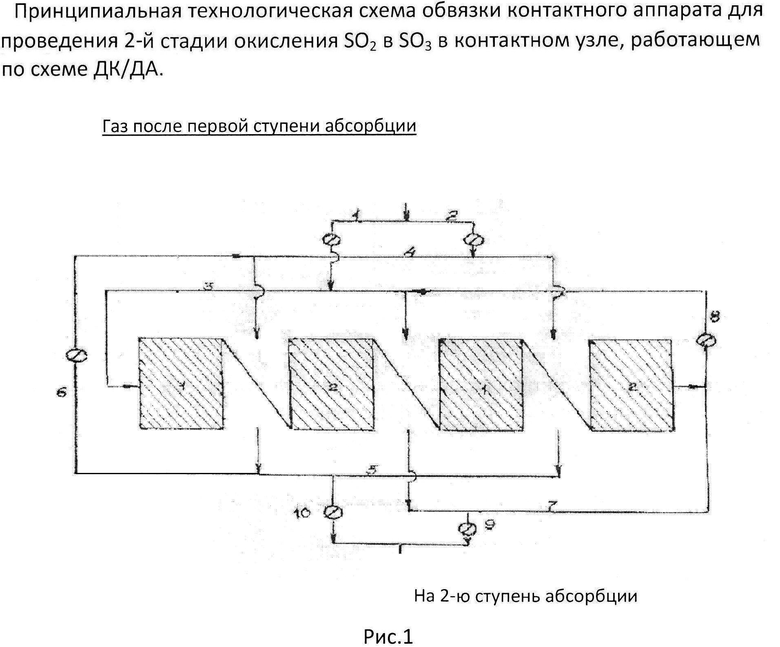

Заявляемый способ окисления SO2 в SO3 может быть использован для проведения 2-й стадии окисления диоксида серы в трехокись серы в контактном узле, работающем по схеме ДК/ДА.

На рис. 1 приведена принципиальная технологическая схема обвязки контактного аппарата для проведения процесса конверсии диоксида серы в трехокись серы на 2-й стадии окисления с интервалом изменения концентрации SO2 от 0,5 до 1,2 об.% в нестационарном режиме с неизменным направлением движения реакционной зоны в слое катализатора. Исходный сернистый газ, пройдя 1-ю ступень абсорбции после 1-й стадии окисления SO2 в SO3, поступает в теплообменник, нагревается в нем до температуры ≈250÷300°C и по газоходу 1, на котором в этот полуцикл работы контактного аппарата клапан открыт (на газоходе 2 в данный момент времени клапан закрыт), подается в канал 3 распределителя газа, откуда реакционная смесь входит одновременно в несколько сегментов 1 с катализатором, предварительно разогретым в пусковом периоде до температуры 420÷440°C. Сернистый газ нагревается до температуры, достаточной для протекания реакции окисления SO2 в SO3 (≈420°C), за счет теплопередачи от зерен катализатора к газу, в результате чего идет процесс окисления SO2 в нестационарном режиме в одновременно движущихся в направлении фильтрации газового потока нескольких тепловых фронтах - зонах реакции. Прореагировавшая реакционная смесь проходит сегменты 1 с катализатором и поступает в канал 5 сборника газа, в котором идет смешение газовых потоков, выходящих из нескольких тепловых фронтов - зон реакции. При этом идет усреднение концентрационных и температурных неоднородностей в общем потоке газа, после чего газовоздушная смесь через переточный газоход 6, на котором в этот полуцикл работы реактора клапан открыт, направляется в свободный от исходного газа канал 4 распределителя реакционной смеси и поступает в несколько последующих сегментов 2 с катализатором с одними и теми же значениями концентрации SO2 и температуры в любой момент времени полуцикла, что обуславливает идентичное формирование в сегментах 2 с катализатором тепловых фронтов - зон реакции. Последнее исключает вероятность асинхронного движения нескольких тепловых фронтов - зон реакции в сегментах 2 с катализатором. Пройдя сегменты 2, прореагировавший газ входит в канал 7 сборника газа и по газоходу 9 с открытым в этом полуцикле клапаном направляется на абсорбцию. Благодаря постепенному охлаждению слоя катализатора в сегментах 1 происходит вытеснение тепловых фронтов - зон реакции из них в сегменты 2 и в момент времени, когда температура газа на входе в сегменты 2 с катализатором достигает значения 430°C, производится переключение подачи исходного сернистого газа в сегменты 2 с катализатором посредством одновременного автоматического переключения клапанов на подводящих газ газаходах 1 (клапан закрывается) и 2 (клапан открывается) и отводящих прореагировавший газ газаходах 9 (клапан закрывается) и 10 (клапан открывается), а также на переточных газоходах 6 и 8 из положения «открыто» в «закрыто», и наоборот. Теперь, в течение второго полуцикла, тепловые фронты - зоны реакции вытесняются из сегментов 2 с катализатором в сегменты 1 с катализатором и по достижении температуры газа 430°C на входе в сегмент 1 с катализатором производится автоматическое переключение клапанов с целью подачи исходного сернистого газа вновь в сегменты 1 с катализатором. На этом заканчивается цикл работы контактного аппарата для окисления SO2 в SO3 в нестационарном режиме с одновременным перемещением нескольких тепловых фронтов - зон реакции в неизменном направлении в слое катализатора.

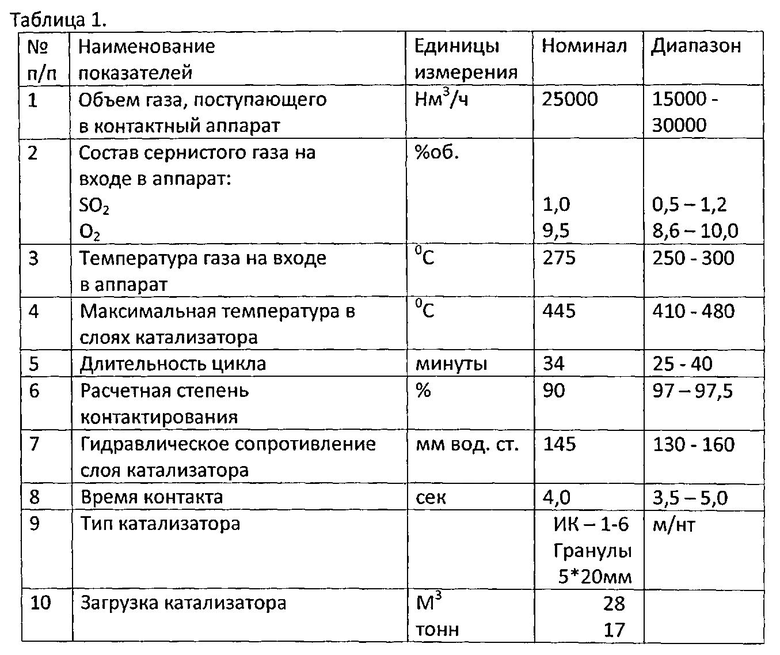

Основные технологические показатели осуществления процесса окисления SO2 в SO3 в нестационарном режиме с неизменным направлением движения реакционной зоны в слое катализатора приведены в таблице 1.

Основными преимуществами заявляемого изобретения на способ окисления SO2 в SO3 являются:

- исключение вероятности выброса непрореагировавшего сернистого ангидрида в атмосферу;

- обеспечение степени превращения SO2 в SO3 Xк=97,5%;

- снижение капитальных затрат на изготовление и монтаж 2-й стадии окисления SO2 в SO3 в контактном узле, работающем по схеме ДК/ДА.

Технологические показатели осуществления процесса окисления SO2 в SO3 в нестационарном режиме с неизменным направлением движения реакционной зоны в слое катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1990 |

|

SU1729566A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1678433A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1681941A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1688903A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1988 |

|

SU1579554A2 |

| Способ окисления двуокиси серы в трехокись серы | 1980 |

|

SU890663A1 |

| Способ окисления низкоконцентрированного диоксида серы в трехокись | 1988 |

|

SU1601087A1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| Способ окисления диоксида серы в триоксид | 1988 |

|

SU1696383A1 |

Изобретение относится к сернокислотному производству и может быть использовано для утилизации отходящих сернистых газов предприятий цветной металлургии. Исходный сернистый газ с содержанием SO2 0,5-1,2 об.% нагревают в теплообменнике до температуры 250-300°С. Далее подогретую реакционную смесь одновременно вводят в несколько сегментов 1 с катализатором. Проводят процесс окисления SO2 в нестационарном режиме в одновременно движущихся нескольких тепловых фронтах - зонах реакции. Прореагировавшая реакционная смесь поступает в канал 5 сборника газа, откуда ее по каналу 4 распределителя реакционной смеси подают в несколько последующих сегментов 2 с катализатором. Прореагировавший газ направляют на абсорбцию. Переключение подачи исходного сернистого газа с одних сегментов с катализатором на другие сегменты с катализатором производят по достижении температуры на входе в них 430°С. Изобретение позволяет наиболее эффективно осуществить процесс конверсии SO2 в SO3. 1 ил., 1 табл.

Способ окисления диоксида серы в трехокись серы при утилизации низкоконцентрированных сернистых газов с содержанием SO2 0,5-1,2 об.%, при этом температура газа, поступающего одновременно в несколько тепловых фронтов - зон реакции, работающих в нестационарном режиме и движущихся в слое катализатора в неизменном направлении, должна находиться в интервале 250-300°C, а переключение подачи исходного сернистого газа с одних сегментов с катализатором на последующие сегменты с катализатором производится по достижении температуры на входе в них 430°C.

| Способ окисления двуокиси серы в серный ангидрид | 1977 |

|

SU1002233A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1990 |

|

SU1729566A2 |

| Способ окисления низкоконцентрированного диоксида серы в трехокись | 1988 |

|

SU1601087A1 |

| GB 756683 A, 05.09.1956. | |||

Авторы

Даты

2016-03-20—Публикация

2014-02-13—Подача