по всей поверхности, а вторая - закрепленный на ней стакан с перфорированными стенками и клапаном-мигалкой, установленным со стороны открытого конца.

Основным недостатком известного контактного аппарата является то, что сформировавшаяся геометрическая форма элементов кольцевого слоя катализатора благодаря радиальному размещению попарных перегородок, образующих каналы для ввода исходного газа или вывода прореагировавшей газовой смеси, имеет трапецеидальное сечение, что наряду с локализованным выходом потока газа из элементов с катализатором через клапан-мигалку является определяющим фактором в газораспределении потока газовоздушной смеси в слое катализатора, размещенном в этих элементах.

Действительно, так как перепад давления между любой точкой входной поверхности слоя катализатора, размещенного в элементе, и выходным отверстием в клапане-мигалке является постоянной величиной ( ДР const), а коэффициент гидравпического сопротивления этого слоя катализатора линейно зависит от длины пути прохождения газового потока через слой катализатора, размещенного в элементе, то это положение позволяет оценить распределение скорости в слое катализатора, пронормировав, например, на максимальное значение скорости в месте наименьшей длины слоя катализатора, размещенного в элементе. Картина газораспределения потока представлена на фиг. 1, где показано распределение скорости потока газа изота- хами в горизонтальном и вертикальном сечениях элемента слоя с катализатором. Цифры показывают значение скорости газового потока, отнесенной к максимальному значению. Область слоя катализатора с максимальным значением скорости соответствует правой части выходного патрубка, на котором установлен клапан-мигалка, и обусловлена минимальной толщиной слоя катализатора в этом участке элемента. Скорость потока газа в два и более раза меньше максимальной наблюдается в нижних (по фиг, 1) углах элемента в любом горизонтальном сечении и в нижнем правом (по фиг. 1) углу в вертикальном сечении, где образуются застойные зоны. Оценки выполнены для изотермического течения газового потока в слое катализатора. Температурные градиенты, возникающие в слое катализатора в результате каталитического процесса окисления SOa в 50з, усиливают гидродинамические неоднородности, что, в конечном итоге, ведет к возникновению температурных и концентрационных полей(неоднородностей) и тем самым определяет снижение общей степени превращения SOz в 50з.

Цель изобретения - повышение эффективности процесса окисления диоксида серы за счет ликвидации гидравлических неоднородностей, ведущих к возникновению температуры и концентрационных полей в слое катализатора, размещенном в элементах кольцевого слоя - достигается тем, что в

0 контактном аппарате устанавливаются в слое катализатора параллельно радиальным перфорированным перегородкам дополнительные перфорированные перегородки, на крышках между которыми и сплошными радиальными пе5 регородками размещаются клапаны-мигалки.

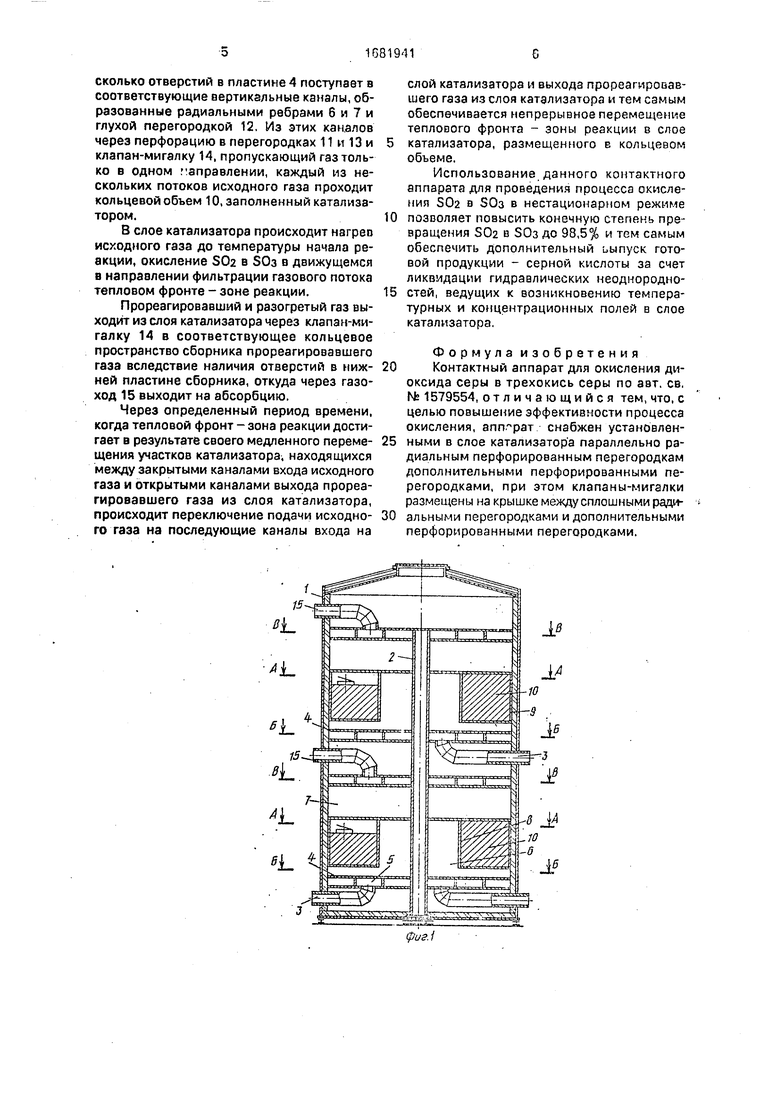

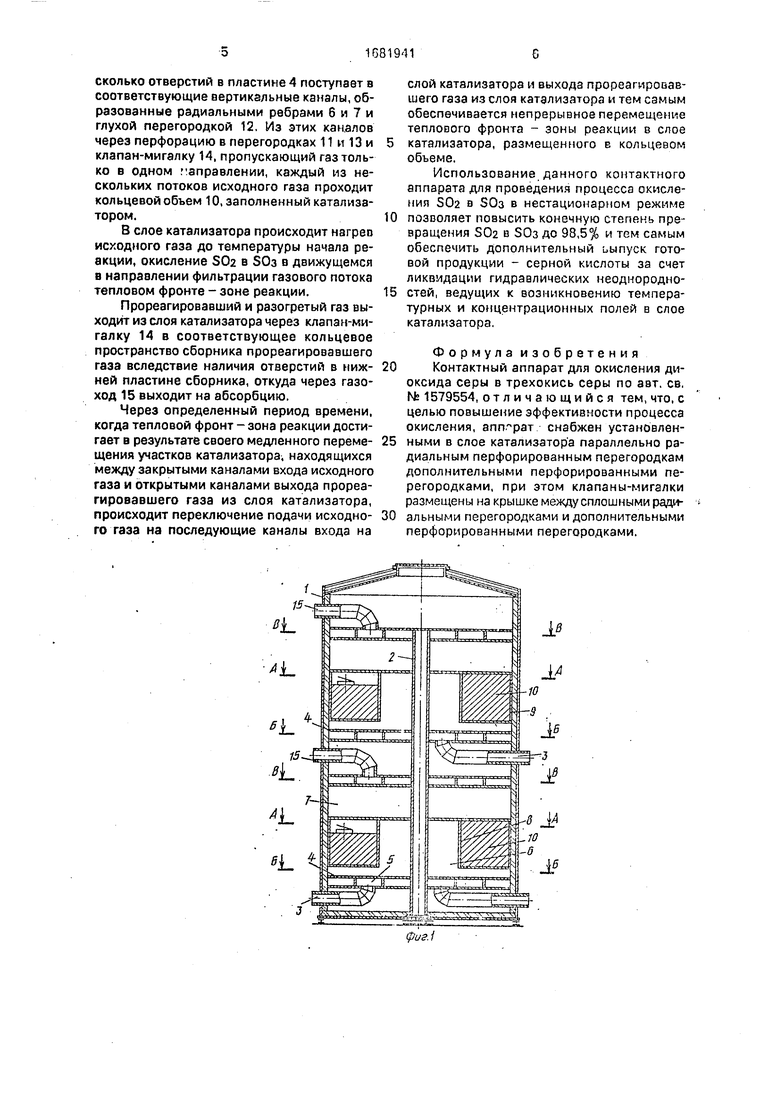

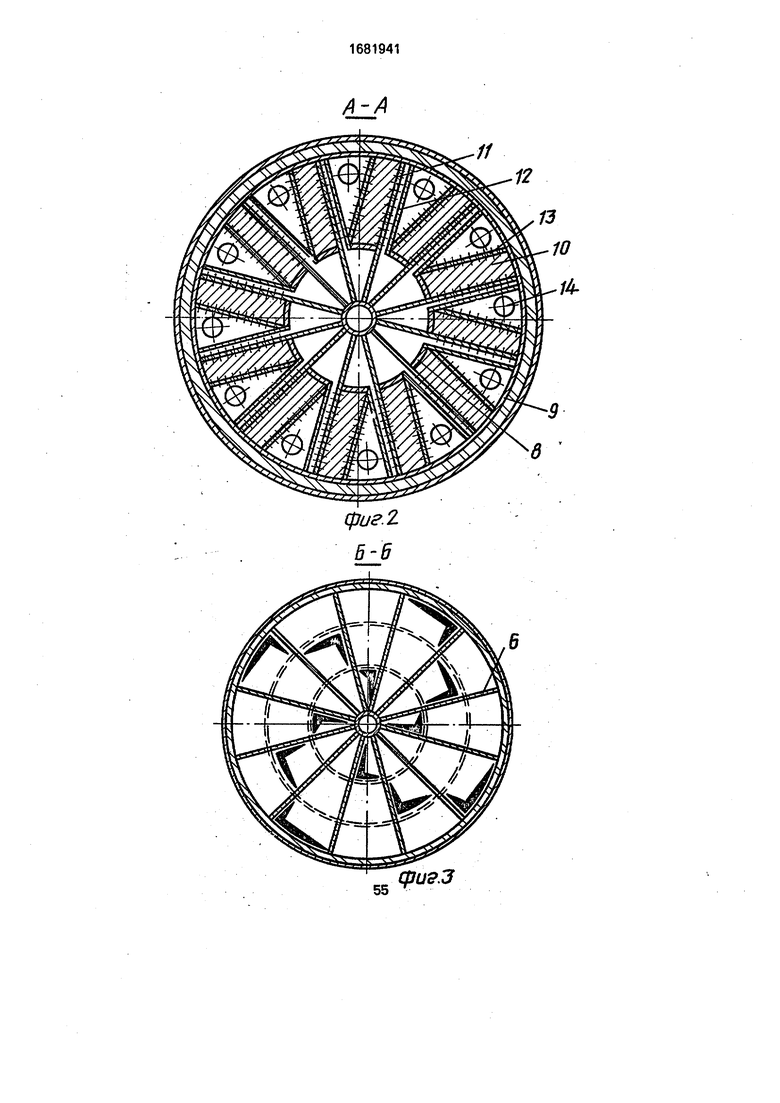

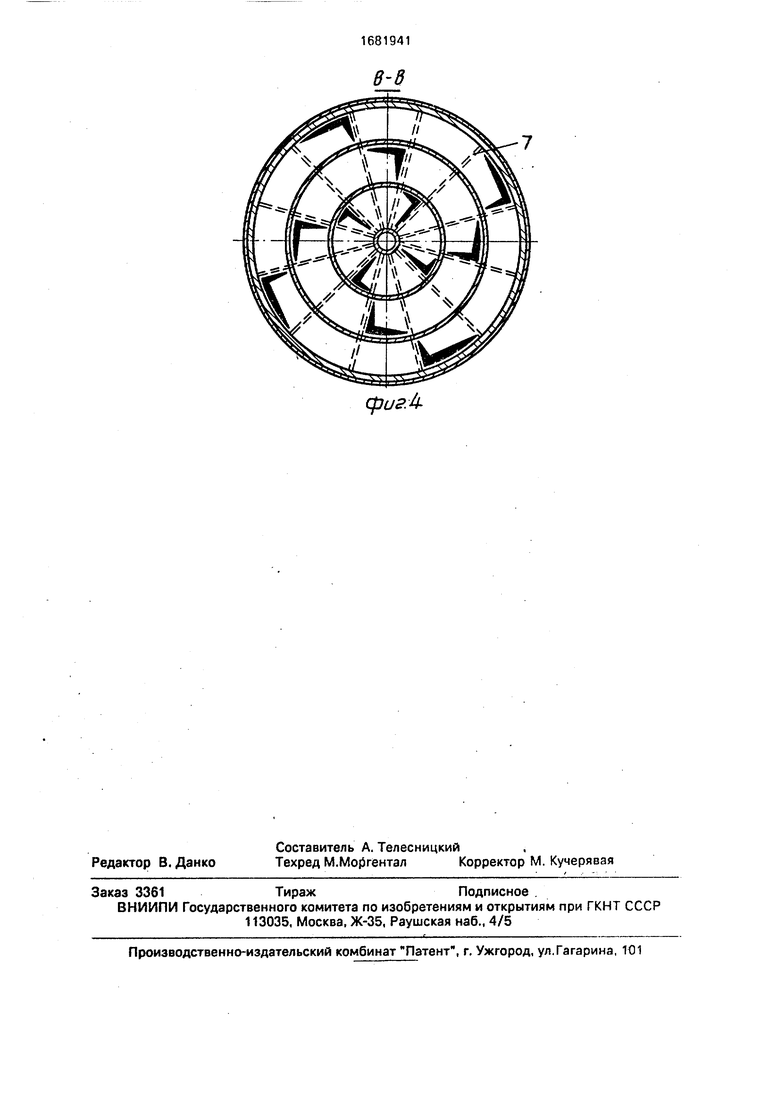

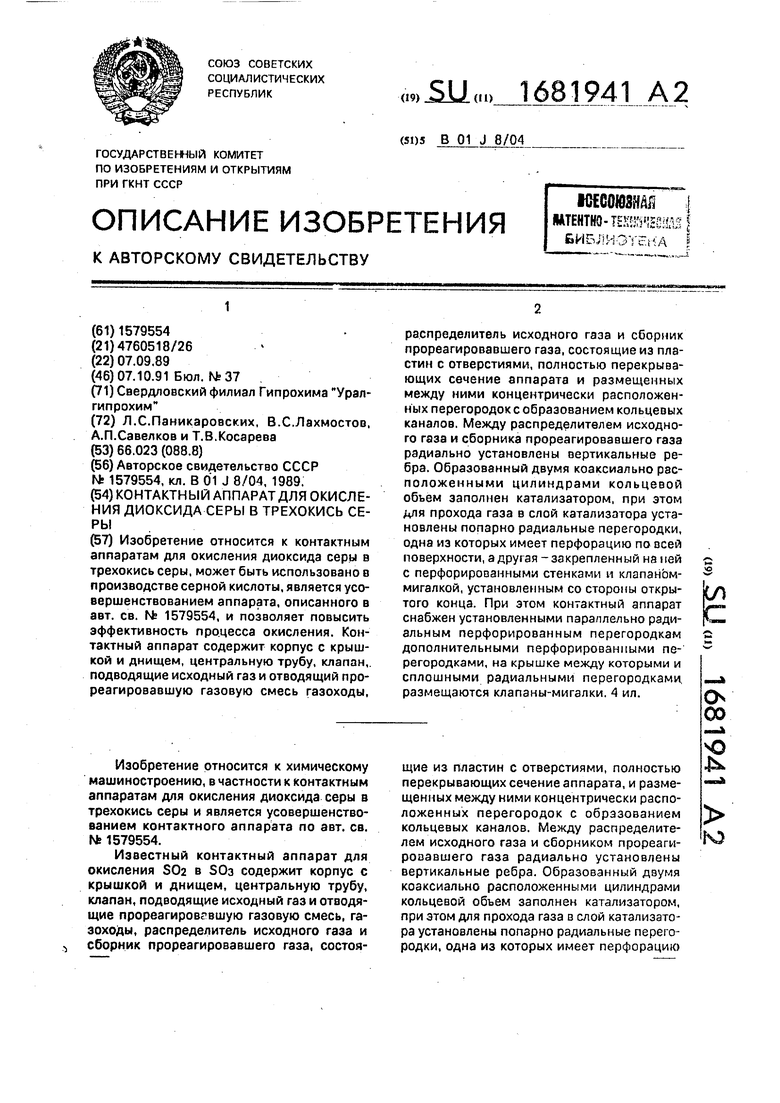

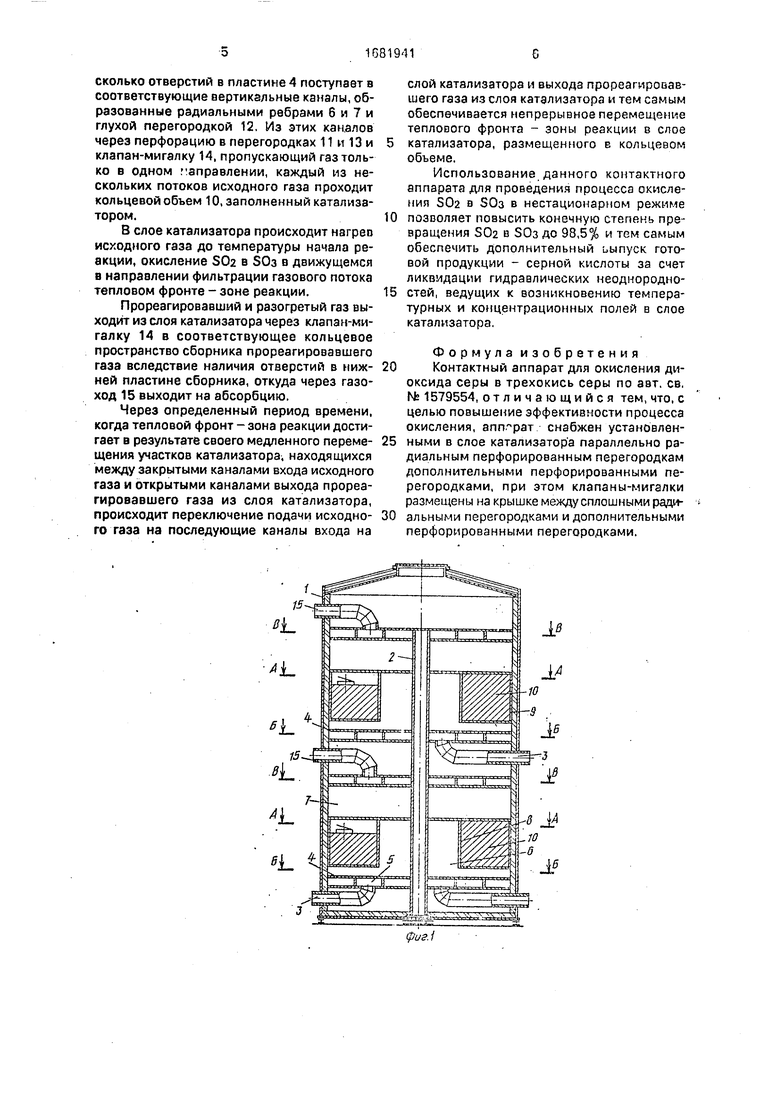

На фиг. 1 представлен контактный аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на

0 фиг. 4 - разрез В-В на фиг. 1.

Контактный аппарат содержит корпус 1 с крышкой и днищем, центральную трубу 2, подводящие исходный газ газоходы 3, распределитель исходного газа и сборник про5 реагировавшего газа, состоящие из пластин 4 с отверстиями, полностью перекрывающих сечение аппарата, и размещенных между ними концентрически расположенных перегородок с образованием кольцевых ка0 налов 5. Между распределителем исходного газа и сборником прореагировавшего газа радиально установлены вертикальные ребра 6 и 7. Образованный двумя коаксиально расположенными цилиндрами 8 и 9 кольце5 вой объем 10 заполнен катализатором. Каждый проход для газа имеет две радиальные перегородки, установленные в слое катализатора, одна из которых 11, расположенная по направлению хода газа, имеет перфора0 цию для распределения газа по всему сечению слоя катализатора, вторая перегородка 12 сплошная. Радиальные перегородки рассекают все сечениетора (по высоте и ширине). Параллельно радиальным перфорирован5 ным перегородкам 11 в слое катализатора установлены дополнительные перфорированные перегородки 13, между которыми загружается катализатор. Свободный от катализатора объем между дополнительной

0 перфорированной перегородкой 13 и сплош- ной перегородкой 12 перекрыт крышкой, на которой размещается клапан-мигалка 14. Газоходы 15 отводят прореагировавшую газовую смесь.

5 Контактный аппарат работает следующим образом.

Исходный сернистый газ из компрессорного отделения подается двумя параллельными потоками через газоходы 3 в один из кольцевых каналов 5, откуда через несколько отверстий в пластине 4 поступает в соответствующие вертикальные каналы, образованные радиальными ребрами б и 7 и глухой перегородкой 12, Из этих каналов через перфорацию в перегородках 11 и 13 и клапан-мигалку 14, пропускающий газ только в одном направлении, каждый из нескольких потоков исходного газа проходит кольцевой объем 10, заполненный катализатором.

В слое катализатора происходит нагреп исходного газа до температуры начала реакции, окисление SOa в 50з в движущемся в направлении фильтрации газового потока тепловом фронте - зоне реакции.

Прореагировавший и разогретый газ выходит из слоя катализатора через клапан-мигалку 14 в соответствующее кольцевое пространство сборника прореагировавшего газа вследствие наличия отверстий в ниж- ней пластине сборника, откуда через газоход 15 выходит на абсорбцию.

Через определенный период времени, когда тепловой фронт - зона реакции достигает в результате своего медленного переме- щения участков катализатора, находящихся между закрытыми каналами входа исходного газа и открытыми каналами выхода прореагировавшего газа из слоя катализатора, происходит переключение подачи исходно- го газа на последующие каналы входа на

слой катализатора и выхода прореагировавшего газа из слоя катализатора и тем самым обеспечивается непрерывное перемещение теплового фронта - зоны реакции в слое катализатора, размещенного в кольцевом объеме.

Использование данного контактного аппарата для проведения процесса окисления SOa в ЗОз в нестационарном режиме позволяет повысить конечную степень превращения S02 в ЗОз до 98,5% и тем самым обеспечить дополнительный иыпуск готовой продукции - серной кислоты за счет ликвидации гидравлических неоднородно- стей, ведущих к возникновению температурных и концентрационных полей в слое катализатора.

Формула изобретения Контактный аппарат для окисления диоксида серы в трехокись серы по авт. св. hfe 1579554, отличающийся тем, что, с целью повышение эффективности процесса окисления, аппарат снабжен установленными в слое катализатора параллельно радиальным перфорированным перегородкам дополнительными перфорированными перегородками, при этом клапаны-мигалки размещены на крышке между сплошными радиальными перегородками и дополнительными перфорированными перегородками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1688903A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1990 |

|

SU1729566A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1988 |

|

SU1579554A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1678433A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| СПОСОБ ОКИСЛЕНИЯ SO В SO В НЕСТАЦИОНАРНОМ РЕЖИМЕ ПРИ ПЕРЕРАБОТКЕ НИЗКОКОНЦЕНТРИРОВАННЫХ СЕРНИСТЫХ ГАЗОВ | 2014 |

|

RU2577373C2 |

| Способ окисления двуокиси серы в трехокись серы | 1980 |

|

SU890663A1 |

| Способ окисления низкоконцентрированного диоксида серы в трехокись | 1988 |

|

SU1601087A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА СЕРЫ | 1997 |

|

RU2131397C1 |

| Контактный аппарат | 1991 |

|

SU1813558A1 |

Изобретение относится к контактным аппаратам для окисления диоксида серы в трехокись серы, может быть использовано в производстве серной кислоты, является усовершенствованием аппарата, описанного в авт. св. № 1579554, и позволяет повысить эффективность процесса окисления. Контактный аппарат содержит корпус с крышкой и днищем, центральную трубу, клапан, подводящие исходный газ и отводящий прореагировавшую газовую смесь газоходы, Изобретение относится к химическому машиностроению, в частности к контактным аппаратам для окисления диоксида серы в трехокись серы и является усовершенствованием контактного аппарата по авт. св. № 1579554. Известный контактный аппарат для окисления SOz в 50з содержит корпус с крышкой и днищем, центральную трубу, клапан, подводящие исходный газ и отводящие прореагировгвшую газовую смесь, газоходы, распределитель исходного газа и ., сборник прореагировавшего газа, состояраспределитель исходного газа и сборник прореагировавшего газа, состоящие из пластин с отверстиями, полностью перекрывающих сечение аппарата и размещенных между ними концентрически расположенных перегородок с образованием кольцевых каналов. Между распределителем исходного газа и сборника прореагировавшего газа радиально установлены вертикальные ребра. Образованный двумя коаксиально расположенными цилиндрами кольцевой объем заполнен катализатором, при этом для прохода газа в слой катализатора установлены попарно радиальные перегородки, одна из которых имеет перфорацию по всей поверхности, адругая -закрепленный на ней с перфорированными стенками и клапаном- мигалкой, установленным со стороны открытого конца. При этом контактный аппарат снабжен установленными параллельно радиальным перфорированным перегородкам дополнительными перфорированными перегородками, на крышке между которыми и сплошными радиальными перегородками, размещаются клапаны-мигалки. 4 ил. щие из пластин с отверстиями, полностью перекрывающих сечение аппарата, и размещенных между ними концентрически расположенных перегородок с образованием кольцевых каналов. Между распределителем исходного газа и сборником прореагировавшего газа радиально установлены вертикальные ребра. Образованный двумя коаксиально расположенными цилиндрами кольцевой объем заполнен катализатором, при этом для прохода газа в слой катализатора установлены попарно радиальные перею- родки, одна из которых имеет перфорацию сл с CN 00 2 м

А-А

11

12

55

фиг.З

фигЛ

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1988 |

|

SU1579554A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-09-07—Подача