Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древесно-стружечных и древесно-волок- нистых плит сухого способа производства.

Цель изобретения - устранение приклеивания получаемых древесно-стружечных плит во время прессования при 200-230°С и повышение прочности плит.

Пример 1. На древесные частицы массой 1850 г и влажностью 6% наносят 100 г полиизоцианата Б (6 мас.% от сухой древесины) с помощью пневмораспылителя в вертикальном смесителе. После перемешивания в смесителе в течение 5-6 мин формируют ковер в рамке, уложенной на поддон, предварительно обработанный отходами производства капролактама

после периодической дистилляции по ТУ 6-01-7-158-84 при расходе его 80 г/м2 поддона. После формирования ковра выполняют холодную подпрессов- ку при давлении 1,0 МПа и наносят с помощью пневмораспылителя отходы производства капролактама из расчета 80 г/м2 на верхнюю поверхность сформированного и подпрессованного стру- жечного ковра. Без покрытия страховочным поддоном помещают ковер в горячий пресс и выполняют горячее прессование при , давлении 2,8- 3,0 МПа, в течение 6 мин. Толщина готовой плиты 20 мм. После прессования готовую плиту без затруднений легко отделяют от пресса и поддона. После циклов на поверхности поддона и верхней плиты пресса образует- ся сплошное покрытие.

На 6-м цикле расхода отхода производства капролактама уменьшают до 40 г/м . Плита легко отделяется от металлических поверхностей. Полученные плиты первого и шестого циклов испытывают по методикам ГОСТов 10632-10637.

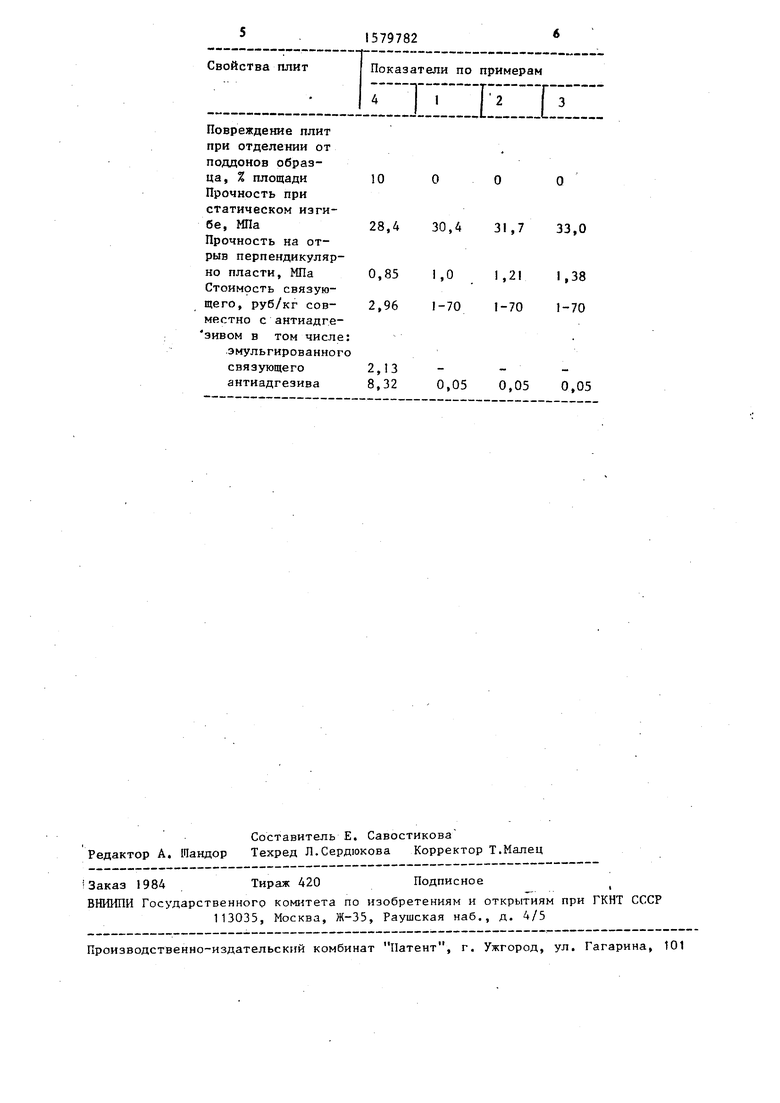

Результаты исследований приведены, дополнительная стоимость и трудозат- раты на обработку плит отходами производства капролактама приведены в таблице.

Пример2. На древесные частицы массой 1850 г, влажностью 6% наносят 100 г полиизоцианата Б (б мас.% от сухой древесины. На поддон нанося тходы производства капролактама в количестве 100 г/м После формирования ковра на поверхность его распыляют столько же отходов производства капролактама (100 г/м2). Без покрытия страховочным поддоном помещают ковер в пресс и выполняют горячее прессование при 215°С. Остальные операции, как в примере № 1, кроме того, после 6-го цикла расход антиадгезива снижают до 50 г/м2.

ПримерЗ. На древесные частицы той же массы и влажности наносят

полиизоцианат Б в количестве 100 г

/6 мас.% от сухой древесины). На поддон и верхнюю поверхность ковра наносят отходы производства капролактама в количестве 120 г/мг. Остальные операции, как в примере 1, кроме того, что прессование выполняют при 230 С

.

0

5

и после 6-го цикла расход антиадгезива равен 60 г/м2.

П р и м е р 4 (прототип). Производят обработку стружек полииэоциана- том Б в количестре 6 мас.% от сухой древесины (100 г). Связующее с помощью эмульгатора специальным роторно- пульсационным агрегатом превращают в эмульсию. В эмульсию в количестве 10 мае. ч. на 100 мае. г полиизоцианата /в данном примере 0% от массы полиизоцианата) вводят полифосфаты, полученные удалением конденсационной воды из смеси олеиновой первичной кислой соли фосфорной кислоты и диолеи- новой вторичной кислой соли фосфорной кислоты. Формируют ковер на поддон без обработки. Сформированный ковер покрывают вторым поддоном и помещают в горячий пресс, где выполняют прессование при 200°С в течение 6 мин. Плита после прессования приклеилась к поддонам. При отделении поддонов разрушение поверхностного слоя составило не менее 10% площади образца.

Таким образом, изобретение позволяет устранить приклеивание получаемых древесно-стружечных плит во время прессования при температуре плит 200- 230°С, повысить прочность плит и снизить стоимость антиадгезива.

Формула изобретения

Способ изготовления древесно-стружечных плит, включающий обработку древесных частиц связующим на основе полиизоцианатов и антиадгезином, формирование ковра на поддоне, холодную подпрессовку и горячее прессование, отличающийся тем, что, с целью устранения Приклеивания получаемых древесно-стружечных плит во время прессования при 200-230°С и повышения прочности плит, в качестве антиадгезива используют отходы производства капролактама после периодической дистилляции, которые наносят на поддон, перед формированием ковра и на подпрессованный ковер в количестве 80-120 г/мг поверхности до образования сухого сплошного защитного слоя антиадгезива на металлических поверхностях, соприкасающихся с ковром, с последующим снижением расхода антиадгезива до 40-60 г/м2.

Повреждение плит при отделении от поддонов образца, % площади Прочность при статическом изгибе, МПа

Прочность на отрыв перпендикулярно пласти, МПа Стоимость связующего, руб/кг совместно с антиадге- зивом в том числе эмульгированног связующего антиадгезива

28,4 30,4 31,7 33,0

0,85 2,96

1,0 1,21 1,38 1-70 1-70 1-70

2,13 8,32

0,05 0,05 0,05

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ В ПРИСУТСТВИИ КАПРОЛАКТАМА И ЕГО ОЛИГОМЕРОВ | 2018 |

|

RU2773362C1 |

| Способ изготовления древесностружечных плит и прессованных изделий | 1990 |

|

SU1740160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2014217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| Способ изготовления древесностружечных плит | 1981 |

|

SU1027050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2019406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2019407C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древесно-стружчатых и древесно-волокнистых плит сухого способа производства. Цель изобретения - устранение приклеивания получаемых древесно-стружечных плит во время прессования при 200 - 230°С и повышение прочности плит. Для этого на древесные частицы влажностью 6% наносят полиизоцианат Б в количестве 6 мас.% от сухой древесины. После перемешивания в смесителе в течение 5 - 6 мин формируют ковер в рамке, уложенной на поддон. Поддон предварительно обрабатывают отходами производства капролактама после периодической дистилляции по ТУ6-01-7-158-84 при расходе его, равном 80-120 г/м 2 поверхности. После формирования ковра выполняют холодную подпрессовку при давлении 1,0 МПа. На подпрессованный ковер наносят пневмораспылителем те же отходы производства капролактама в количестве 80 - 120 г/м 2 поверхности. Ковер помещают в горячий пресс и прессуют его при 200 - 230°С, давлении 2,8 - 3,0 МПа в течение 6 мин. После 4 - 5 циклов на поверхности поддона и верхней плиты пресса образуется сухой сплошной защитный слой антиадгезива. На 6 цикле расход антиадгезива снижают до 40 - 60 г/м 2. 1 табл.

| Шевченко В.П., Нестерова М.Н | |||

| Изоцианатные связующие для изготовления древесно-стружечных плит | |||

| Экспресс-информация по зарубежным источ- никам | |||

| М., ВНИПИЭИлеспром, 1983, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ изготовления плит изчАСТиц ОРгАНичЕСКОгО МАТЕРиАлА | 1979 |

|

SU849990A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-07-23—Публикация

1988-09-19—Подача