Изобретение относится к деревообрабатывающей промышленности, а именно к способам получения плит и других прессованных материалов из растительного сырья сухим способом.

Известен способ изготовления древесно-стружечных плит. (См. авт. св. СССР N 1579.782, кл. B 27 N 3/02, 3/04, БИ N 27 23.07.90). По данному способу древесные частицы, предварительно измельченные, с влажностью 6% обрабатывают связующим на основе полиизоцианатов и антиадгезива, перемешивают и формируют ковер. Затем ковер помещают в пресс и выполняют холодную подпрессовку и горячее прессование при температуре 200-230оС, давление 2,8-3,0 МПа, в течение 6 мин.

Недостатком описанного способа является загрязнение окружающей среды за счет испарений связующего при горячем прессовании, загрязнения воды от сырья емкостей от связующего, а также выпуск недостаточно экологически чистой продукции, содержащей полиизоцианиты и антиадгезивы.

Известен также способ получения плит из растительного сырья. При данном способе получения плит из растительного сырья, в качестве которого используют рисовую солому или сосновые опилки, его измельчают, водяным паром доводят температуру до 157-167оС - для рисовой соломы и до 180-250оС - для опилок и влажность до 10-12%. Полученную массу модифицируют аммиаком в количестве 3% от массы абсолютно сухого волокна и формируют ковер. Затем осуществляют горячее прессование при температуре 170-180оС для рисовой соломы и 200-220оС для опилок и удельном давлении соответственно 70 кгс/см2 и 50 кгс/см2, в течении 2 мин и 1 мин, соответственно.

При осуществлении приведенного способа получения плит из растительного сырья происходит загрязнение окружающей среды при модификации исходного сырья парами воды и аммиаком.

Известен также способ изготовления древесно-волокнистых плит сухого формования, являющийся наиболее близким аналогом. (См. авт. св. N 1516357, кл. B 27 N 3/04, БИ N 39, 23.10.89). Приведенный способ включает обработку растительного сырья паром, затем его измельчают на рафинере, вводят фенолформальдегидную смолу и сушат до влажности 6-8%. После этого осуществляют формование ковра, который после холодной подпрессовки подвергается горячему прессованию при температуре 190оС, давлении 5,5 МПа, в течение 6 мин.

Недостатком известного способа - прототипа является также загрязнение окружающей среды за счет выделения свободного формальдегида в процессе горячего прессования, загрязнение воды от мытья емкостей от связующего, выпуск экологически грязной продукции с присутствием элементов формальдегида. Кроме того, при использовании данного и других способов расходуется ценные породы древесины.

При осуществлении предлагаемого способа изготовления плит из растительного сырья достигается технический результат:

- за счет утилизации отходов хлопчатника обеспечивается ресурсосбережение ценного сырья и расширение арсенала веществ, используемых при производстве плит. Для изготовления плит используются стебли хлопчатника (гузопаи), а не древесина;

- улучшение экологической обстановки обеспечивается за счет использования в производстве отходов-стеблей хлопчатника, которые ранее не использовали, а засоряли сельскохозяйственные поля (землю) выщелачивающимися из стеблей хлопчатника (при гниении) экстрактами. Кроме того, предлагаемый способ осуществляется без применения какого-либо связующего, являющегося одним из основных факторов, оказывающих при производстве плит вредное влияние как на окружающую среду, так и на изготовленную продукцию - плиты. Полученные данным способом плиты являются нетоксичными.

Дополнительным техническим результатом является упрощение технологического процесса и снижение себестоимости плит путем исключения операции введения связующего.

Достижение указанного технического результата обеспечивается тем, что способ изготовления плит из растительного сырья включает измельчение стеблей хлопчатника, согласно изобретению, с увлажнением до 40-70% от массы абсолютно сухого (а. с. ) сырья. Сушку сырья проводят, в соответствии с изобретением, при температуре 95-105оС до влажности 17-19%. После формирования ковра горячее прессование, согласно изобретению, осуществляют при температуре 150-170оС и давлении 2,5-3,5 МПа. Новизна способа заключается также в том, что не снижая давления плиту резко охлаждают до температуры 120-130оС, причем дальнейшее охлаждение проводят плавно до 25-30оС, после чего начинают плавно без резкого скачка снижать давление. Резкое охлаждение осуществляют в первые 4,5-5 мин со скоростью охлаждения 4-5оС в мин.

Предложенный способ изготовления плит из растительного сырья разработан на изобретательском уровне и не следует явным образом из известного уровня техники. Авторами использован эффект, который является неожиданным, проявляемый в результате применения серии приемов в процессе прессования.

Древесное и растительное сырье (стебли хлопчатника), используемое в технологии, состоит из трех основных компонентов: целлюлозы, лигнина и гемицеллюлоз. В зависимости от вида сырья, процентное соотношение этих компонентов различно, но физический смысл процессов, происходящих при прессовании одинаков.

Целлюлоза - природный полимер, относящийся к классу гетероцепных полимеров в гидратированном (увлажненном состоянии) легко образует межмолекулярные связи, для этого необходимо лишь цепи приблизить на расстояние 1-1,5  . Это достигается на первой стадии прессования, путем поднятия давления (сжатие ковра между нагревательными плитами) до 2,5-3,5 МПа. Одновременно с этим идет подъем температуры до 165оС.

. Это достигается на первой стадии прессования, путем поднятия давления (сжатие ковра между нагревательными плитами) до 2,5-3,5 МПа. Одновременно с этим идет подъем температуры до 165оС.

При этом температуре лигнин и аморфные сахара - гемицеллюлозы, содержащиеся в древесном сырье до 15 до 30%, размягчаются.

Лигнин - это природный полимерный продукт, относящийся к классу полифенолов, ярко выраженный термопласт с температурой размягчения 130-160оС.

Адсорбционная влага оказывает пластифицирующее действие на лигнин, т.е. в ее присутствии лигнин начинает переходить в вязко-текучее состояние при температуре около 90оС.

В размягченном состоянии лигнин становится липким и склонным к аутоадгезии. Это обуславливается увеличением площади контакта, а также взаимной диффузией цепей в результате увеличения их подвижности при температуре выше температуры перехода из стеклообразного в вязкотекучее состояние.

Таким образом, мы имеем целлюлозный кристаллический каркас, который при давлении 3,5 МПа и температуре 165оС дает жесткую структуру и влажную аморфную лигнин - гемицеллюлозную матрицу, которая под действием температуры размягчается и переходит в текучее состояние, а затем диффундирует в целлюлозный кристаллический каркас.

Как показали испытания, резкое охлаждение этой системы приводит к увеличению прочности полимерной композиции.

Физика и химия этого процесса достаточно сложны, т.к. каждый из перечисленных компонентов нельзя выразить однозначной химической формулой.

Вместе с тем, с физической точки зрения, происходящие внутренние процессы в ковре в некоторой степени могут быть объяснены. Неожиданный эффект упрочнения структуры плиты проявляется в результате правильно выбранных последовательности операции и технологических режимов увлажнения, сжатия, а также нагревания и охлаждения.

Предложенная технология изготовления плит из растительного сырья не сложна и может быть осуществима промышленным способом.

При этом в гидравлическом прессе используют преимущественно масляный теплоноситель с возможностью закачивания в него в процессе прессования то горячего, то холодного масла.

Возможность осуществления предложенного способа изготовления плит из растительного сырья подтверждается актом испытания опытных плит, полученных в лабораторных условиях по разработанной авторами технологии.

Отличительной особенностью способа изготовления плит из растительных отходов является то, что растительное сырье, измельченное до определенной фракции и геометрии размеров, не сушится, как это принято по традиционной технологии, а наоборот увлажняется до влажности 17-19%. Необходимым условием является то, что бы все без исключения частицы имели одинаковую влажность. Это достигается следующим приемом: сначала сырье увлажняется до избыточной влажности, а затем путем сушки в "кипящем слое" доводится до требуемой влажности.

Затем сформированный из указанных частиц ковер прессуется в горячем гидравлическом прессе.

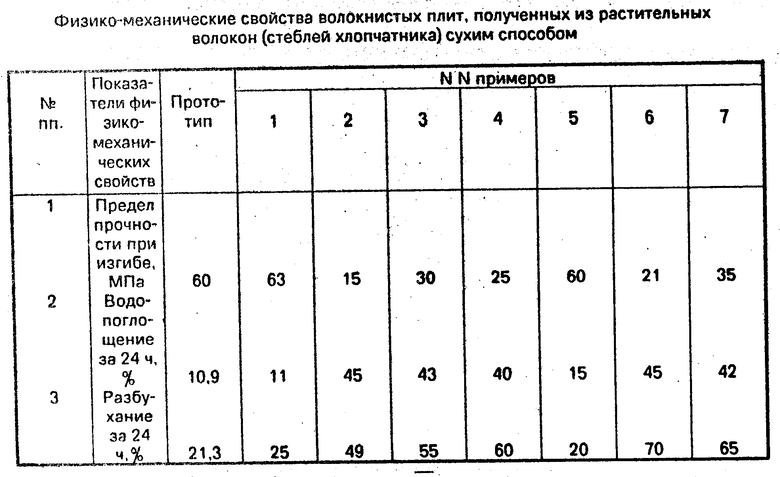

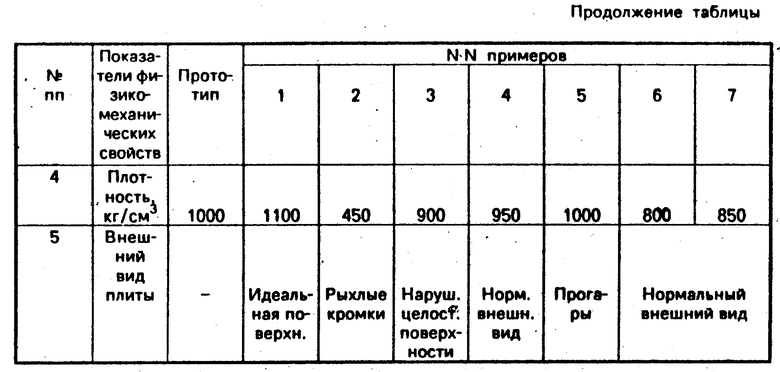

Необходимая прочность плит при этом достигается особым режимом прессования, приведенным в примерах 1, 2, 3, 4, 5, 6, 7.

П р и м е р 1. Волокнистые плиты из растительного сырья, а именно хлопковых стеблей, изготавливают следующим образом: Измельченные до определенной фракции древесные или растительные частицы (частицы должны просеваться через сито N 1), увлажняют до влажности 50%, затем сушат в кипящем слое до влажности 17%, формируют на рамке волокнистый ковер и прессуют при температуре 165оС. Цикл прессования следующий:

1 фаза прессования Руд=3,5 МПа

Тнагр.плит=165оС

прессов.=60 с.

2 фаза прессования Руд=3,5 МПа

Тн.п=120оС

охл.=300 с

3 фаза прессования Руд - плавно

снижается до 0

Тн.п - плавно

снижается до 20оС

=15-20 мин.

Отпрессованные плиты обрезают с 4-х сторон и испытывают по ГОСТ 4598-86.

П р и м е р 2. Аналогичен примеру 1, при чем древесные частицы увлажняют сначала до 30%, затем сушат до влажности 8%.

П р и м е р 3. Аналогичен примеру 2, но древесные частицы сначала увлажняют до влажности 60%, а затем сушат до влажности 30%.

П р и м е р 4. Аналогичен примеру 1, причем температура прессования плит на 1 фазе составляет 140оС, на 2 и 3 фазе та же, что в примере 1.

П р и м е р 5. Аналогичен примеру 4, но температура прессования плит на 1 фазе составляет 200оС, на 2 фазе - 165оС, 3 фаза - 35 мин.

П р и м е р 6. Аналогичен примеру 1, но давление прессования на 1 фазе составляет 1,4 МПа, на 2 фазе - 1,4 МПа, 3 фаза - плавный сброс давления.

П р и м е р 7. Аналогичен примеру 1, однако время охлаждения на 2 фазе прессования со 165оС до 120оС составляет 600 с.

П р и м е р 8. (прототип). Волокнистые плиты изготовлены из массы, измельченной на рафинаторе, массу обрабатывают паром, затем вводят фенолформальдегидную смолу и сушат до 8% влажности. Отформованный ковер подвергают сначала холодной подпрессовке, затем горячему прессованию при температуре 190оС, давлении 5,5 МПа в течение 6 мин.

Результаты испытаний физико-механических свойств полученных образцов плит представлены в таблице.

Таким образом, изобретение позволяет получить материал с прочностным свойством, превышающим данные прототипа, а по гидрофобным не уступающим прототипу, но без применения связующего, что приводит к снижению токсичности плит и повышению экологической чистоты производства и окружающей среды.

Экологическая чистота полученных образцов плит подтверждена заключением ин-та им. Эрисмана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ СТЕБЛЕЙ ХЛОПЧАТНИКА | 1992 |

|

RU2015880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 1993 |

|

RU2034702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1991 |

|

RU2017594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2001 |

|

RU2214329C2 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2598911C9 |

Использование: при производстве плит и других прессованных материалов из растительного сырья сухим способом. Сущность изобретения: в качестве сырья используют стебли хлопчатника, которые измельчают с увлажнением до 40 - 70% от массы абсолютно сухого сырья, сушат при температуре 95 - 105°С до влажности 17 - 19%, формируют ковер и осуществляют горячее прессование при температуре 150 - 170°С и давлении 2,5 - 3,5МПа. Затем при том же давлении резко охлаждают до температуры 120 - 130°С со скоростью охлаждения, в первые 4,5 - 5 мин 4 - 5 °С в мин. Дальнейшее охлаждение проводят плавно до 25 - 30°С, после чего плавно снижают давление. 1 з.п. ф - лы, 1 табл.

Авторы

Даты

1994-06-15—Публикация

1991-12-13—Подача