Изобретение относится к получению композиций для изоляционных материалов и может найти применение в строительстве.

Цель изобретения - снижение коэффициента теплопроводности и себестоимости материала.

Для приготовления сырьевой смеси могут применяться опилки любых древесных пород (лиственных и хвойных) в любых соотношениях при влажности до 20%. Насыпной объемный вес опилок 0,24-0,26 г/см3.

В связи с тем, что влажные опилки не могут быть пропитаны битумом, то изготовление сырьевой массы состоит из двух этапов. Вначале готовят битумную эмульсионную мастику, состоящую из негашеной извести, асбеста, битума и воды, а затем в полученную мастику вводят остальные компоненты. Таким образом избегают необходимости производить сушку опилок, что вызывает необходимость лишних энергозатрат и наличия специального оборудования, тем самым сокращая процесс изготовления сырьевой массы и снижая ее себестоимость.

Приготавливают сырьевую смесь в растворомешалке следующим образом.

Отдозированное количество негашеной извести, асбеста и воды (в количестве 10% от необходимого на замес количества) перемешивают в течение 3-5 мин до получения однородной суспензии, при этом за счет гашения извести выделяется тепло, нагревающее как смеситель, так и саму

Сл J

СО

со

10

15

315799

успензию. Затем в полученную суспению при постоянном перемешивании (70-90 об./мин) в течение 10-25 мин орционно за 4-6 раз вводят обезвоенный битум, нагретый до 110-170°С, оставшуюся от необходимого на замес количества воду. В полученную битумную эмульсионную мастику вводят отдозированное количество жидкого натриевого стекла уд. мае. Ь,42 г/см сульфата аммония, диаммонийфосфата, ревесных опилок с влажностью не более 20% и перемешивают все компоненты до получения однородной и одноцветной смеси.

Для получения теплоизоляционных изделий определенной конфигурации полученную сырьевую смесь укладывают в формы и прессуют. Давление прессования 0,05-0,5 кгё/см2 (0,005- 0,05 МПа), время прессования 0,5-; 1,0 мин. Сушка производится способом отвода влаги методом центрифугирования с последующим выдерживанием на воздухе при Т 5-40°С до остаточной влажности 12-16%.

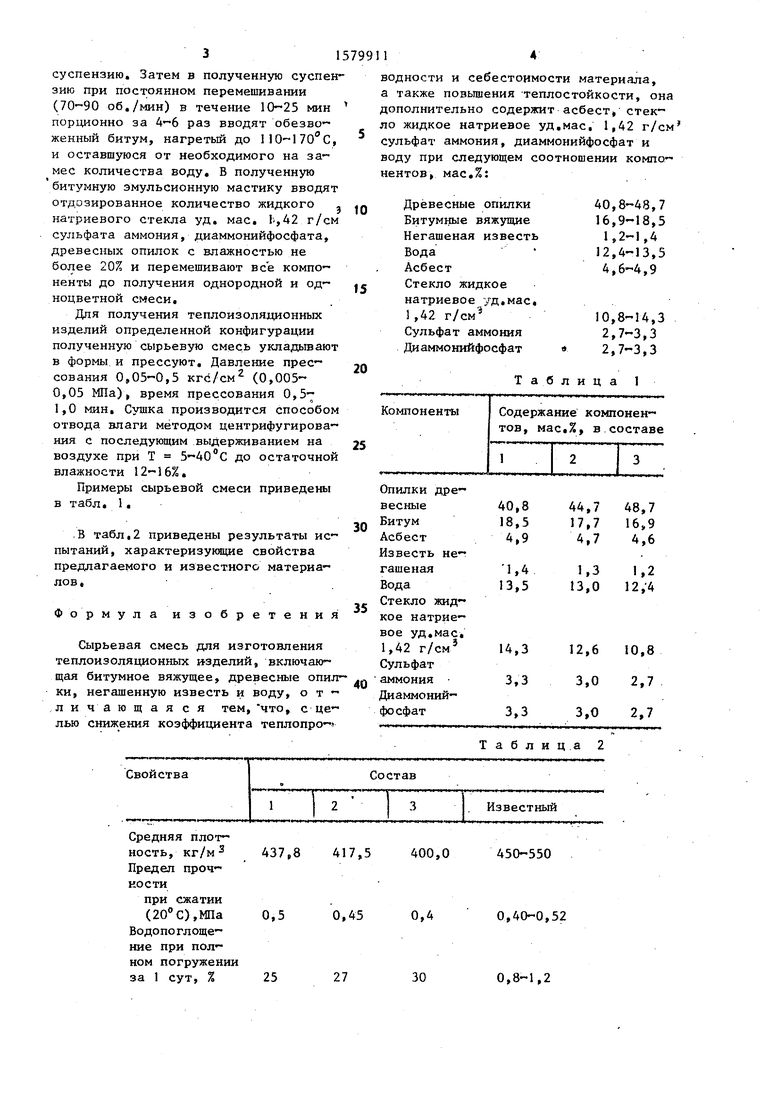

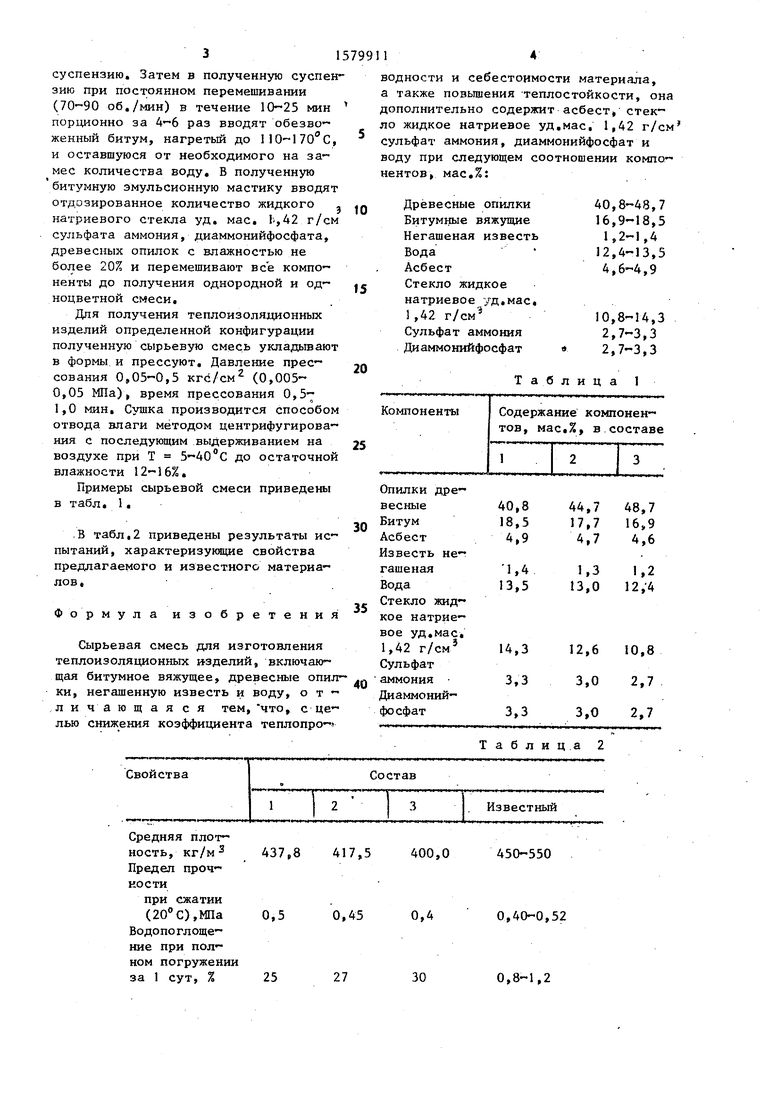

Примеры сырьевой смеси приведены в табл. 1.

30

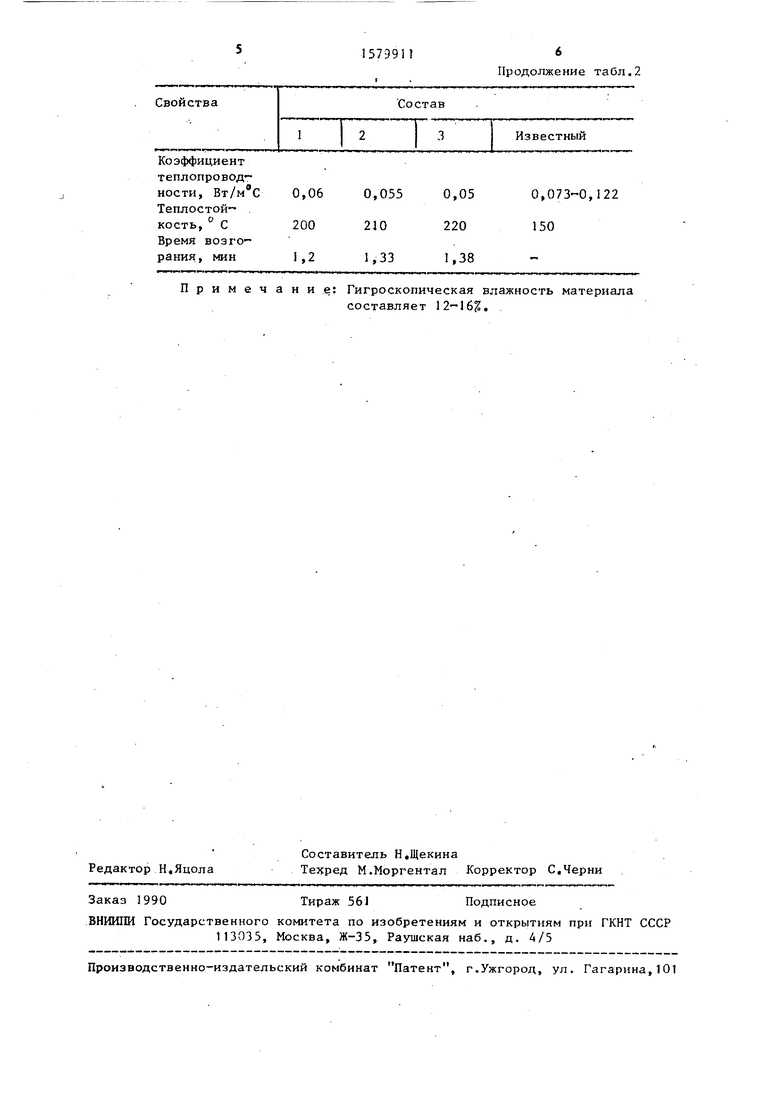

В табл,2 приведены результаты испытаний, характеризующие свойства предлагаемого и известного материалов.

20

25

11

водности и себестоимости материала, а также повышения теплостойкости, она дополнительно содержит асбест, стекло жидкое натриевое уд.мае, 1,42 г/см сульфат аммония, диаммонийфосфат и воду при следующем соотношении компонентов, мас.%:

Древесные опилки Битумные вяжущие Негашеная известь Вода Асбест

Стекло жидкое натриевое /д.мае, 1,42 г/см1 Сульфат аммония Диаммонийфосфат

40,8-48,7 16,9-18,5

1,2-1,4 12,4-13,5

4,6-4,9

10,8-14,3 2,7-3,3 2,7-3,3

20

Таблица 1

Компоненты

Содержание компонентов, мас.%, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СЫПУЧИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2487094C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Способ приготовления смеси для теплозащитных слоев дорожных одежд | 1990 |

|

SU1776817A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2243179C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2556596C2 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307813C2 |

Изобретение относится к получению композиций для изоляционных материалов и может найти применение в строительстве. С целью снижения коэффициента теплопроводности и себестоимости материала, а также повышение теплостойкости сырьевая смесь для изготовления теплоизоляционных изделий содержит следующие компоненты, мас.%: опилки 40,8 - 48,7

битум 16,9 - 18,5

известь негашения 1,2 - 1,4

вода 12,4 - 13,5

асбест 4,6 - 4,9

стекло жидкое натриевое, уд.мас. 1,42 /см 3, 10,8 - 14,3

сульфат аммония 2,7 - 3,3

диаммонийфосфат 2,7 - 3,3. Материал имеет среднюю плотность 400 - 437,8 кг/м 3, предел прочности при сжатии 0,4 - 0,5 МПА

водопоглощение 25 - 30%

коэффициент теплопроводности 0,058 - 0,07 Вт/м К

теплостойкость 200 - 220°С

время возгорания 1,2 - 1,38 мин. 2 табл.

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционных и-зделий, включающая битумное вяжущее, древесные опилки, негашенную известь и воду, отличающаяся тем, что, с целью снижения коэффициента теплопро-«

Свойства

и

437,8 417,5

0,5

25

0,45

27

Таблица 2

Состав

400,0

450-550

0,4

0,40-0,52

30

0,8-1,2

Примечание: Гигроскопическая влажность материала

составляет .

Продолжение табл.2

| Авторское свидетельство СССР 1151530, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-23—Публикация

1988-02-03—Подача