СО

О5

00

го со

Изобретение относится к производ- i ству строительных материалов, а конкретно к составам сырьевой смеси .для изготовления теплоизоляционного ма- териапа на основе битумного связукг- щего.

Цель изобретения - повышение прочности на сжатие и снижение себестоимости,

Отходы битуминозных кровельных материалов представляют собой измельченные частички рубероида размерами 2-2,5 MMj спрессованные в брикеты, - исходное сырье для изготовления биту- моперлита. Битуминозные отходы содержат битум, целлюлозу и наполнитель. Например, на изготовление рубероидов марки РЧ-350 расходуются следующие материалы (на 1 м), г: картон 350; пропиточная масса битума 440; покровная битумная масса 800; пылевидный наполнитель 180,

л

Расход битума на 3 м рубероида составляет 1240 г. Толпщна рубероида 1,5 мм. В 3 м уложенных друг на друга полотнищ рубероида содержится 666 слоев (1000:1,5), Таким образомэ в 1 м рубероида содержится

825.8кг битума, 233,1 кг картона,

319.9кг наполнителя. Отходы являются неизбежны1.и в технологических линиях на картонно-рубёроидных заводах.

Применение отходов битуминозных

0

0

5

ром с добавлением к ним 12-13%-ного раствора КМЦ или .СДБ, В смесителе должна поддерживаться температура 70 , Перемешивание осуществляют до получения однородной по окраске массы темно-серого цвета.

После перемешивания отходов битуминозных кровельных материалов и глиняного шликера вводят вспученный перли т, содержащий 65-70% фракции 0,5- 0,,6 мм; 30-35% фрак1щи 2j5 -мм, и перемешивают в течение 1,5-2 мин, чтобы не разрушить зерна перлита. Относительная влажность формовочной массы 75-80%, В смесителе поддерживают температуру 70-80°С, Изделия из битумоперлитов формуют при давлении 0,045-0,05 МПа на металлических поддонах или в формах (в виде плит, скорлуп, сегментов, которые затем поступают на тепловую обработку по следующему режиму, ч:

Удаление, основной

массы воды при

200-220°С

Сушка до полного

удаления влаги

при 320-130°С

Расплавление битума при 160-180°С

Охлаждение до 30°С.

Готовые изделия отправляются на склад, Части1ц 1 битума, распределен5-6

4-6

4-5 1-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для теплоизоляционного материала | 1987 |

|

SU1470710A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| Теплоизоляционный материал | 1975 |

|

SU545613A1 |

| Способ получения теплоизоляции из битумоперлита | 1984 |

|

SU1270146A1 |

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU872522A1 |

| Теплоизоляционная масса | 1980 |

|

SU963979A1 |

| СПОСОБ РЕКОНСТРУКЦИИ СОВМЕЩЕННОЙ КРЫШИ | 2008 |

|

RU2393309C2 |

| Способ приготовления битумоперлитовой теплоизоляционной смеси и устройство для его осуществления | 1984 |

|

SU1463836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА ТРУБОПРОВОДА | 2002 |

|

RU2215233C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2086516C1 |

.Изобретение относится к производству строительных материалов, a конкретно к составам сырьевой смеси для производства теплоизоляционного материала на основе битумного связунг щего, С целью повышения прочности на сжатие и снижения себестоимости сырьевая смесь для производства теплоизоляционного материала содержит, мас.%: вспученный перлитовый песок 60-65; отходы битуминозных кровельных материалов 25-30; глина 7-Ь; КМЦ или СДБ 2-3, Плотность теплоизоляционных изделий 2UO-250 кг/м ; теплопроводность 0,07-0,075 Вт/м°Ci предел прочности при сжатии 2,5-2,6-.МПа; предел прочности при изгибе 0,15- 0,16 МПа; водопоглощение 4-5%; морозостойкость не менее 25 цикловj.or- нестойкость-трудновоспламеняемые: температура применения от -50 до t:70 C, 2 табл.

40

кровельных материалов в качестве свя- 35 ™ между частицами глины, клей КМЦ

зующего при производстве битумопер-

лита резко сократит расход битума,

целлюлозы, а производство битумоперлита технологически упрощается и не

требует расхода большого количества

тепловой энергии,

В дробилку с лопастями загружают брикеты с измельченными частичками до 2-2,5 мм ИЗ,отходов битуминозных кровельных материалов и запол-- 45 няют водой с температурой 16-25°С в соотношении на 3 ч брикетов 5ч, воды и перемешивают в течение 12-15 мин при скорости вращения лопастей 2500- 3000 об/мин до получения однородной гидромассы, В лопастной мешалке приготавливают глиняный шликер (.глина и горячая вода, нагретая до 70-80 С, в соотношении .1:1,5) относительной влажностью 55-60%, продолжительность перемешивания 155-2 мин. Гидромассу из отходов битуминозных кровельных материалов смешивают в течение 12- 15 мин в смесителе с глиняным шликеили СДБ обволакивают частицы перлитй и при сушке склеивают их между собой обеспечивая прочность изделий.

Использование отходов битуминозных кровельных материалов при изготовлении битумоперлитовых изделий позволяет отказаться от применения чистого битума и асбеста. Значительно упрощается, технология, связанная с энергоемкими процессами по разогре ву и обезвоживанию битума и распуш- кой асбеста, т,е, исключается технологическая операция, связанная с рас пушкой асбеста (исключаются агрегаты по распушке, сокращается расход тепловой энергии) и обезвоживанием битума (сокращается расход тепловой энергии, упрощается технологическая схема), снижается себестоимость из- 55 делий. Волокна из целлюлозной основы отходов кровельных материалов образуют каркас изделия, повьш1ая прочность и придавая некоторую упругость им в высушенном состоянии.

50

0

5

или СДБ обволакивают частицы перлитй и при сушке склеивают их между собой, обеспечивая прочность изделий.

Использование отходов битуминозных кровельных материалов при изготовлении битумоперлитовых изделий позволяет отказаться от применения чистого битума и асбеста. Значительно упрощается, технология, связанная с энергоемкими процессами по разогреву и обезвоживанию битума и распуш- кой асбеста, т,е, исключается технологическая операция, связанная с рас- пушкой асбеста (исключаются агрегаты по распушке, сокращается расход тепловой энергии) и обезвоживанием битума (сокращается расход тепловой энергии, упрощается технологическая схема), снижается себестоимость из- 5 делий. Волокна из целлюлозной основы отходов кровельных материалов образуют каркас изделия, повьш1ая прочность и придавая некоторую упругость им в высушенном состоянии.

0

Изделия предназначаются для теп-зующее, отличающая ся тем,

ловой изоляции строительных конструк-что, с целью повьппения прочности на

ций и промьшшенного оборудования,сжатие и снижение себестоимости, она

Конкретные составы сьфьейых сме- gв качестве битумного связующего со-

сей приведены в табл« .держит отходы битуминозных кровельных

Физико-механические показатели из-материалов при следующем соотношении

делий из этих составов указаны вкомпонентов, мас.%: табл. 2,Вспученный товый песок60-65

Формула изобретенияГлина7-8

Сырьевая смесь для изготовления СДБ или КМЦ2-3

теплоизоляционного материала, вкпю- Отходы битуминоз- чающая вспученный перлитовый песок, ных кровельных ма- глину, СДВ или КМЦ и битумное свя- 15 териалов25-30

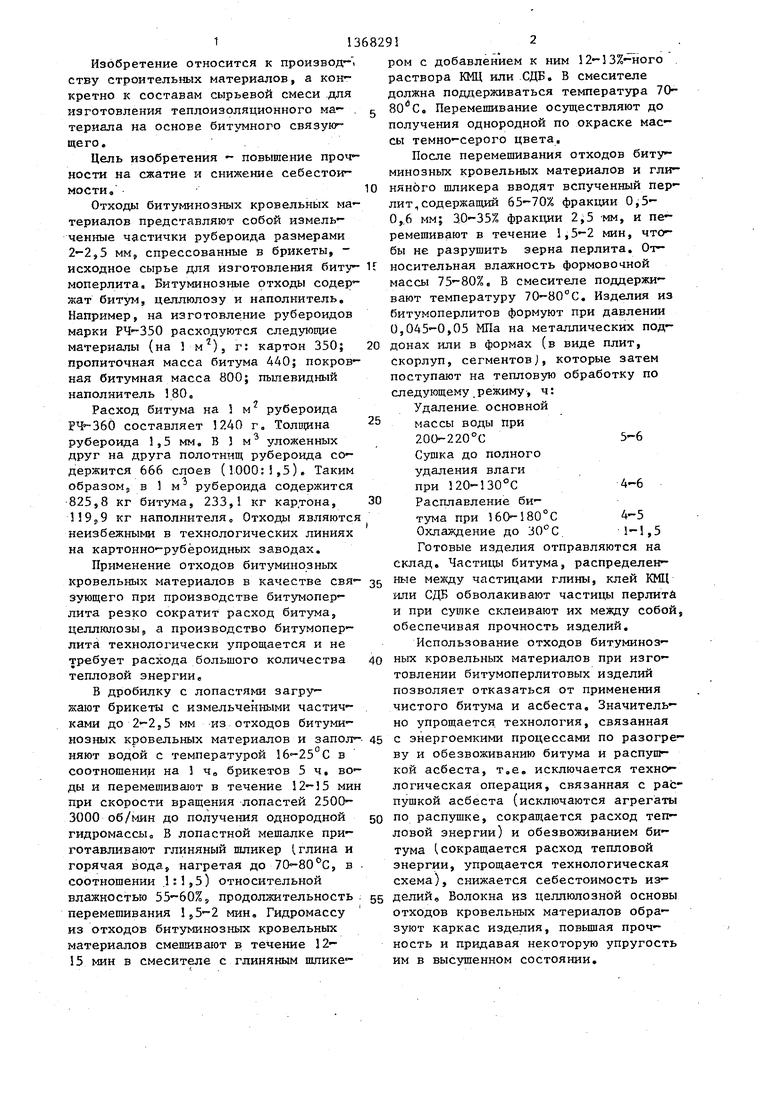

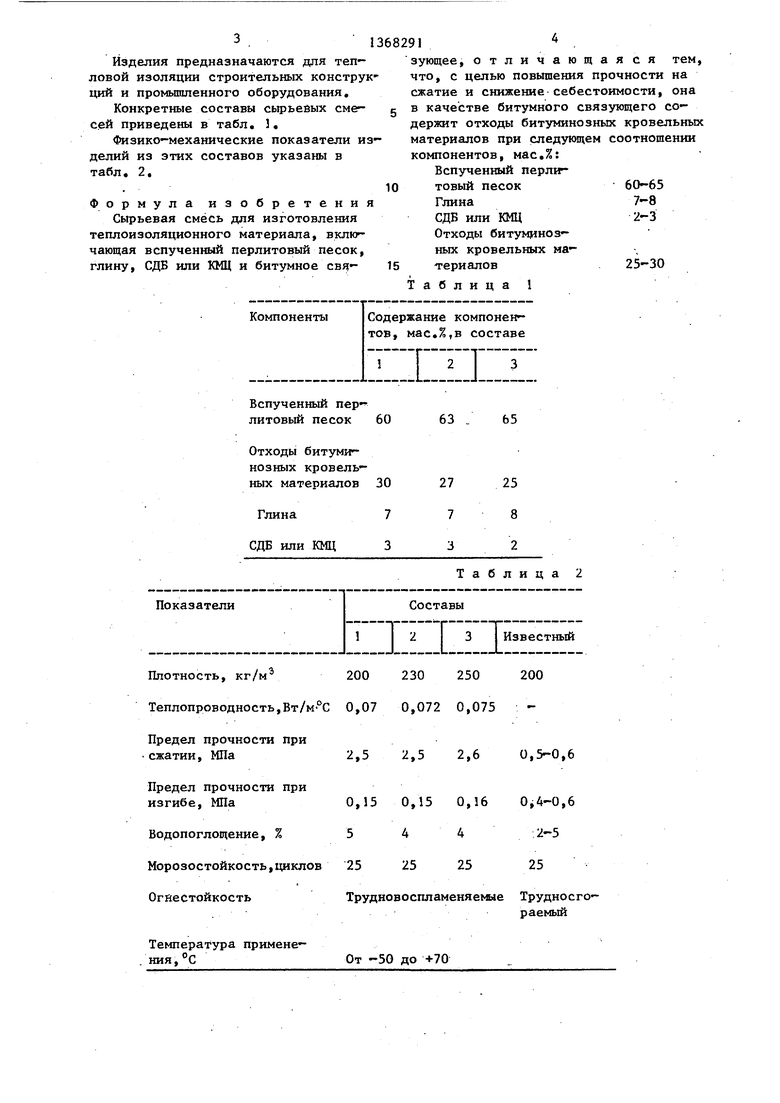

Т а б л и ц а 1

Компоненты

60 63 . 65

30 27 25

7 78 3 32

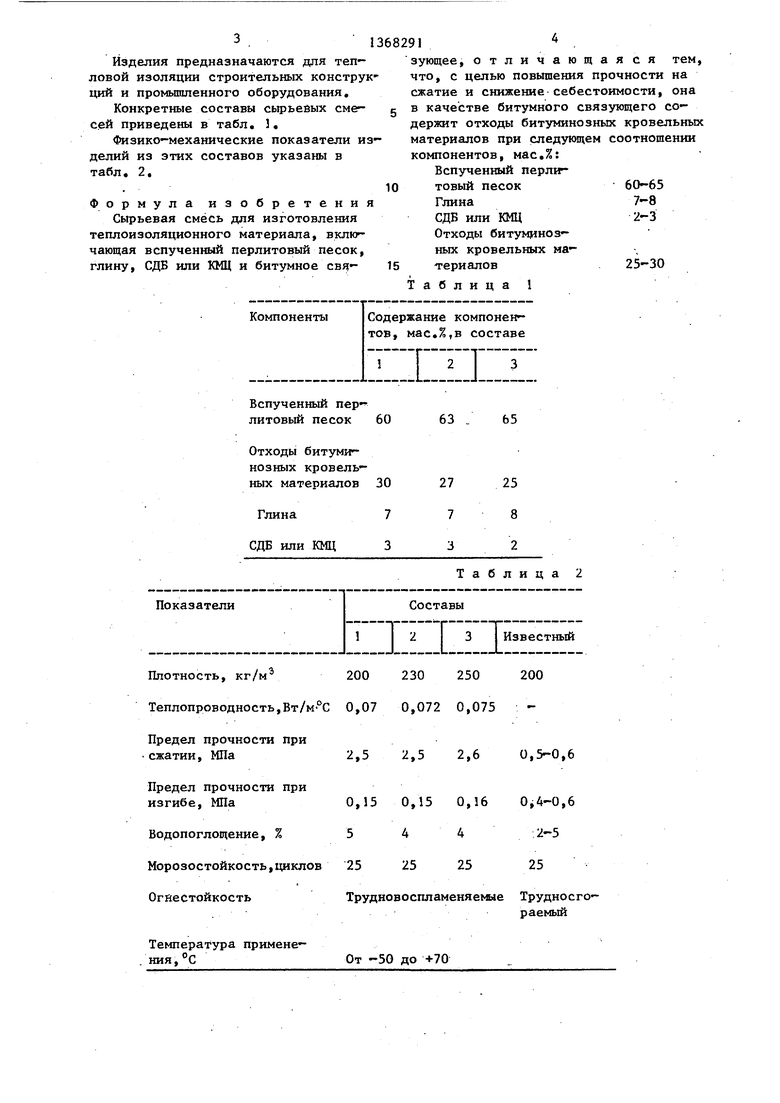

Таблица 2

Показатели

200 230 250 200

0,07 0,072 0,075

2,5 2,5 2,6 О,5-0,6

0,15 0,15 0,16 0,4-0,6

5 44 2-5

25 25 25 25

Трудновоспламеняемые Трудносго раемый

От -50 до +70

Содержание компонентов, мас,%,в составе

1 Г 2 1 3

rzi

Составы

1

2 3 I Известный

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 0 |

|

SU381654A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР ,№ 589237, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-01-23—Публикация

1986-04-08—Подача