ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2574461C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2570030C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ | 1991 |

|

RU2019817C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2019 |

|

RU2717142C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА СДВИГ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548378C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СКРЕПЛЕНИЯ БРОНЕПОКРЫТИЯ С ЗАРЯДОМ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2012 |

|

RU2510012C1 |

| Способ оценки прочности сцепления многослойного покрытия | 2019 |

|

RU2728732C1 |

Изобретение относится к испытательной технике для оценки адгезионной прочности покрытия с субстратом. Цель изобретения - повышение точности определения адгезионной прочности и технологичности изготовления образца Для этого используют поверхность подложки с заданным законом деформации ее отдельных участков, адгезионное взаимодействие которых с покрытием монотонно возрастает от краев подложки к ее середине Разрушение системы осуществляют последовательно, по крайней мере на двух этих участках. Образец содержит подложку выполненную в виде системы по меньшей мере из трех последовательно размещенных и кинематически связанных между собой элементов, с поверхностью, на которой закреплено покрытие, параллельной направлению деформации сдвига. 1 з.п. ф-лы, 7 ил.

Изобретение относится к испытательной технике, в частности к образцам для определения адгезионной прочности соединений.

Цель изобретения - повышение точности определения адгезионной прочности и повышение технологичности изготовления образца.

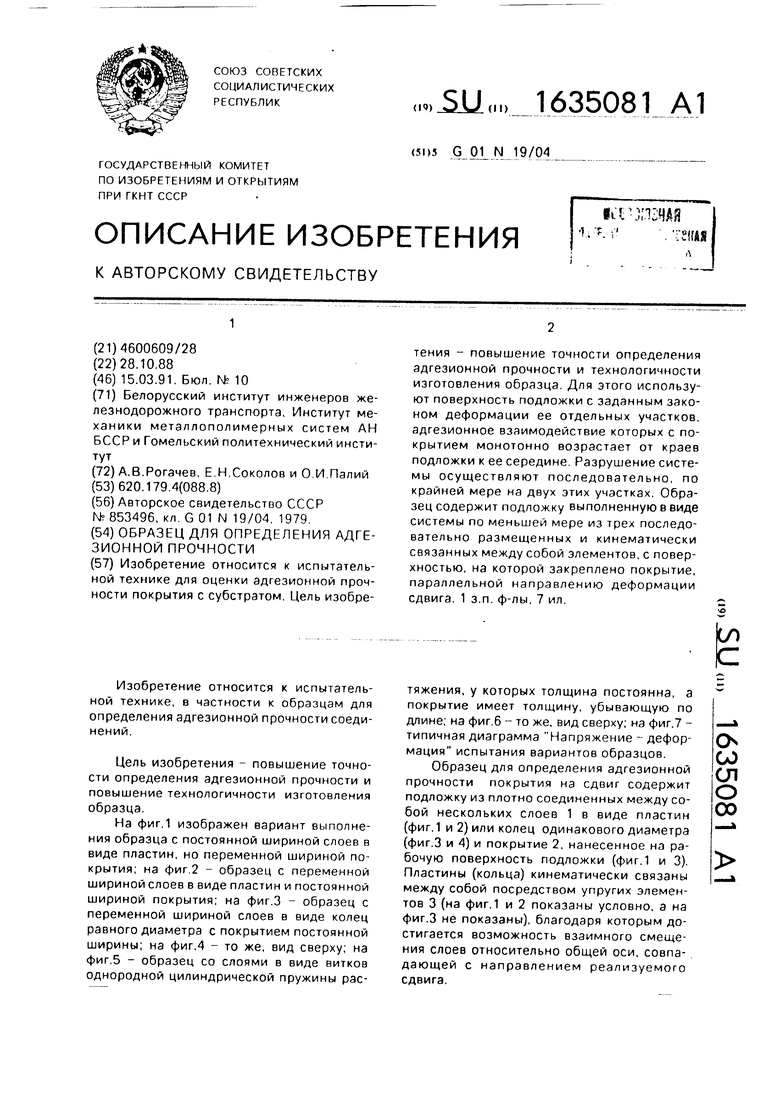

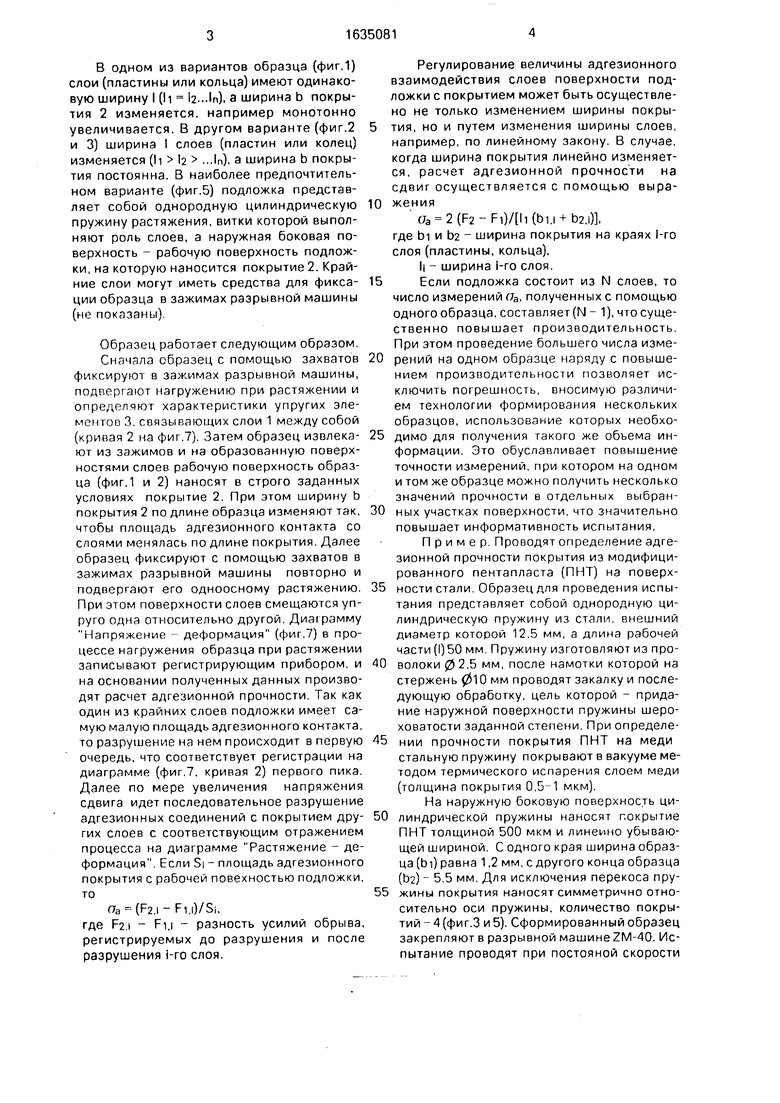

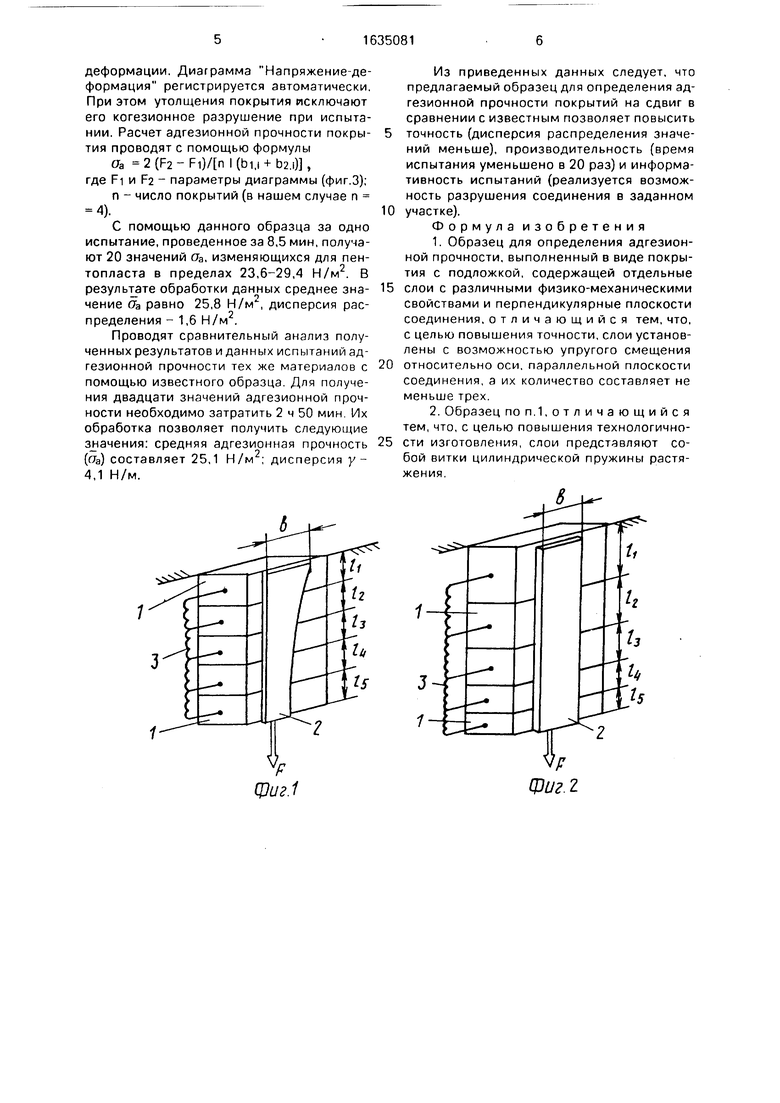

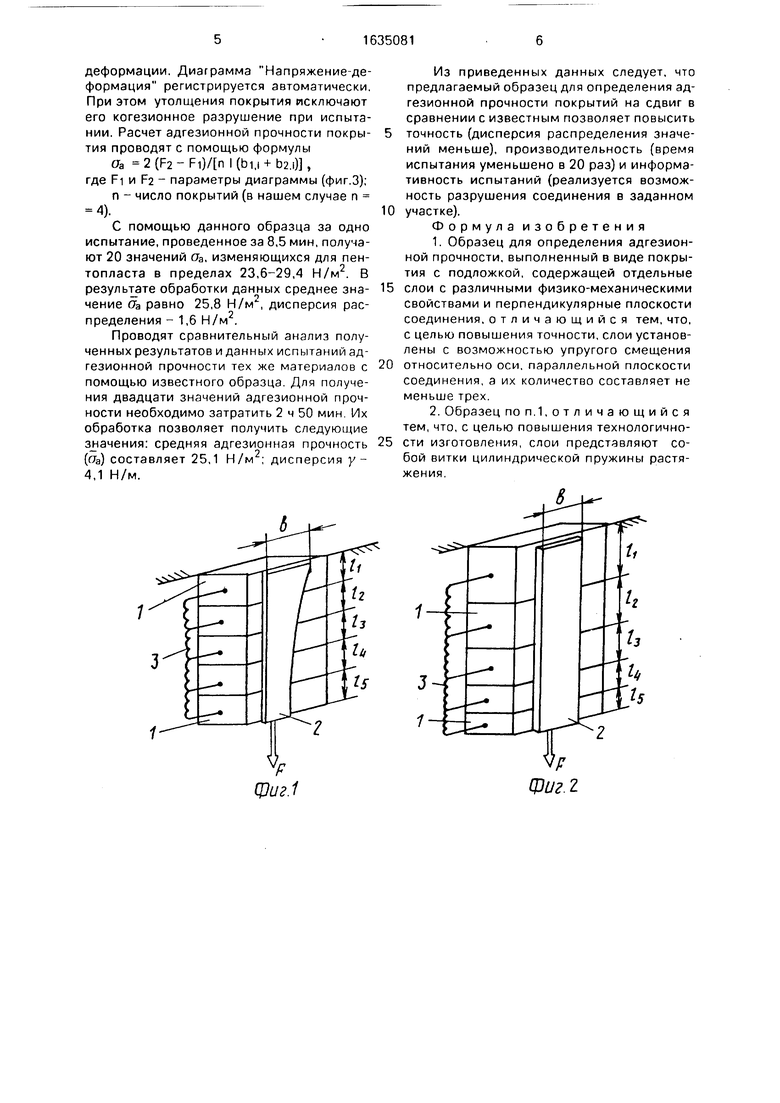

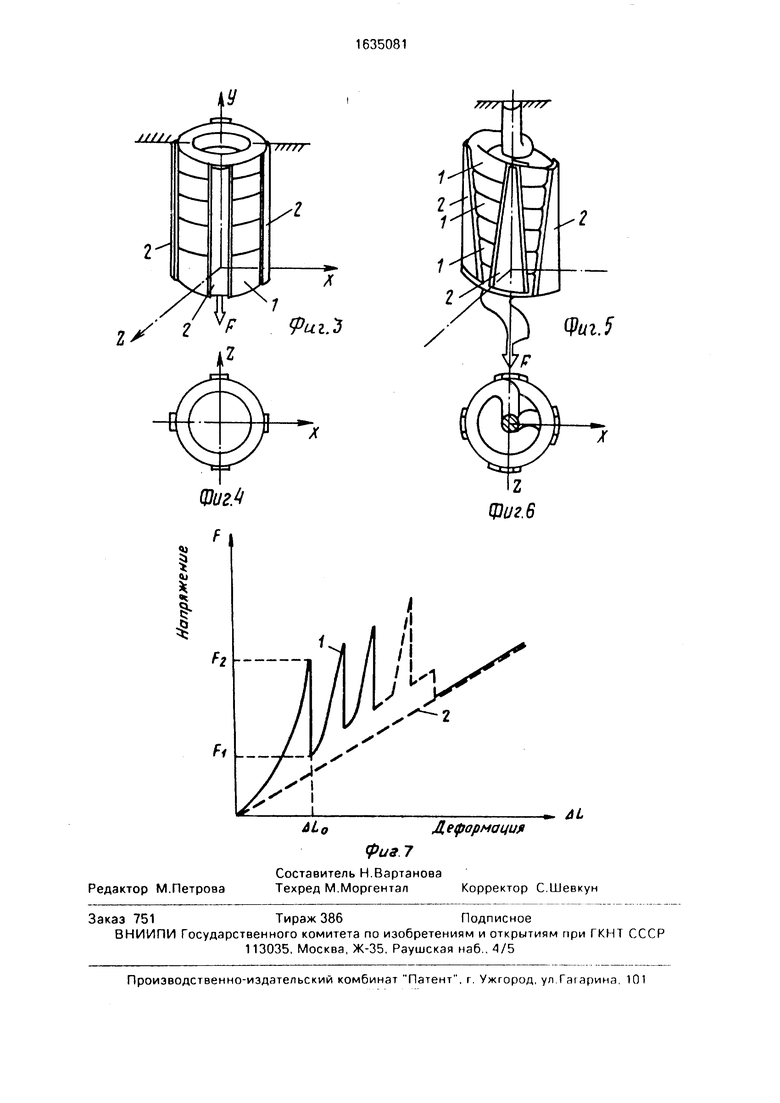

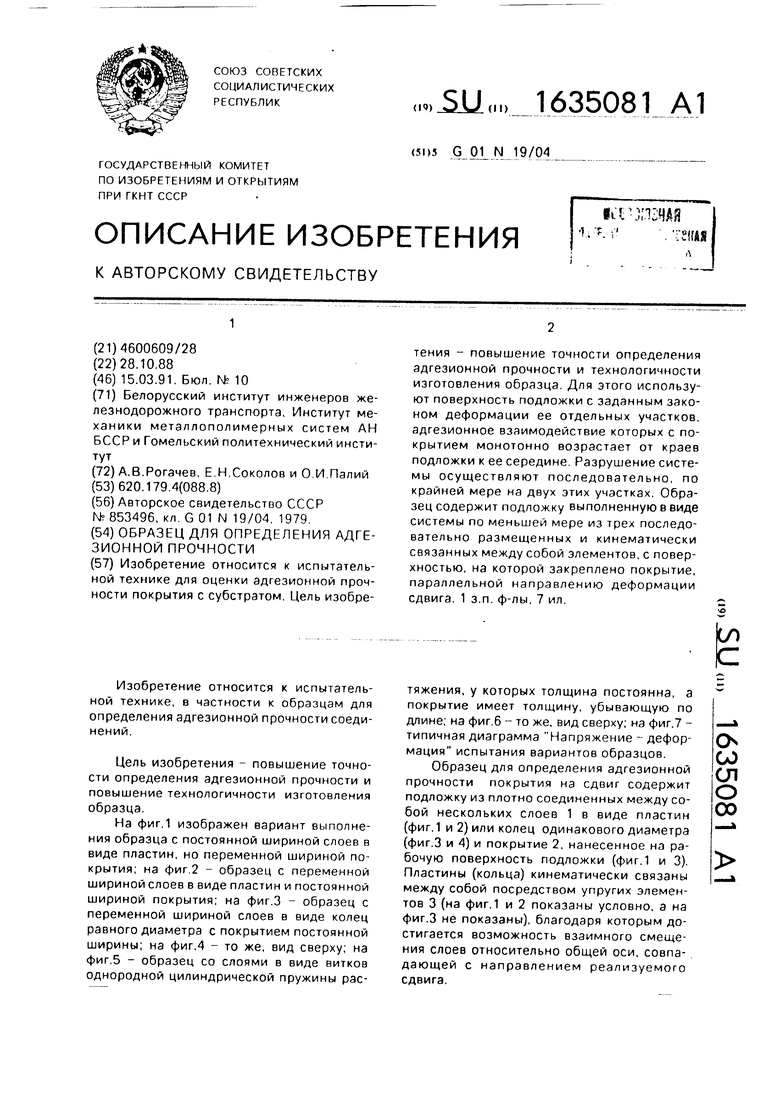

На фиг.1 изображен вариант выполнения образца с постоянной шириной слоев в виде пластин, но переменной шириной покрытия; на фиг 2 - образец с переменной шириной слоев в виде пластин и постоянной шириной покрытия; на фиг.З - образец с переменной шириной слоев в виде колец равного диаметра с покрытием постоянной ширины; на фиг.4 - то же, вид сверху; на фиг.5 - образец со слоями в виде витков однородной цилиндрической пружины растяжения, у которых толщина постоянна, а покрытие имеет толщину, убывающую по длине; на фиг.6 - то же, вид сверху; на фиг.7 - типичная диаграмма Напряжение - деформация испытания вариантов образцов.

Образец для определения адгезионной прочности покрытия на сдвиг содержит подложку из плотно соединенных между собой нескольких слоев 1 в виде пластин (фиг.1 и 2) или колец одинакового диаметра (фиг.З и 4) и покрытие 2, нанесенное на рабочую поверхность подложки (фиг.1 и 3) Пластины (кольца) кинематически связаны между собой посредством упругих элементов 3 (на фиг.1 и 2 показаны условно, а на фиг.З не показаны), благодаря которым достигается возможность взаимного смещения слоев относительно общей оси, совпадающей с направлением реализуемого сдвига.

О

со

СП

о

00

В одном из вариантов образца (фиг.1) слои (пластины или кольца) имеют одинаковую ширину I (h l2..-ln), а ширина b покрытия 2 изменяется, например монотонно увеличивается. В другом варианте (фиг.2 и 3) ширина I слоев (пластин или колец) изменяется (h h ...In), а ширина b покрытия постоянна. В наиболее предпочтительном варианте (фиг.5) подложка представляет собой однородную цилиндрическую пружину растяжения, витки которой выполняют роль слоев, а наружная боковая поверхность - рабочую поверхность подложки, на которую наносится покрытие 2. Крайние слои могут иметь средства для фиксации образца в зажимах разрывной машины (не показаны).

Образец работает следующим образом.

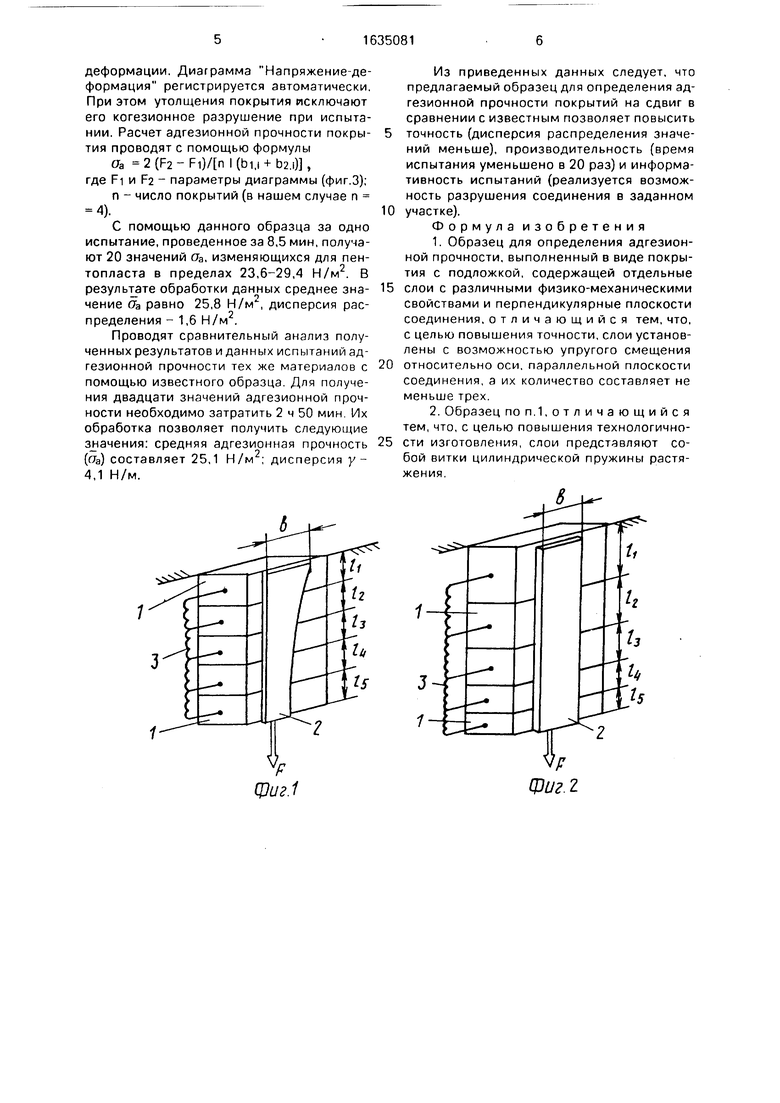

Сначала образец с помощью захватов фиксируют в зажимах разрывной машины, подвергают нагружению при растяжении и определяют характеристики упругих элементов 3. связывающих слои 1 между собой (кривая 2 на фиг.7). Затем образец извлекают из зажимов и на образованную поверхностями слоев рабочую поверхность образца (фиг.1 и 2) наносят в строго заданных условиях покрытие 2. При этом ширину b покрытия 2 по длине образца изменяют так, чтобы площадь адгезионного контакта со слоями менялась по длине покрытия. Далее образец фиксируют с помощью захватов в зажимах разрывной машины повторно и подвергают его одноосному растяжению. При этом поверхности слоев смещаются упруго одна относительно другой. Диаграмму Напряжение - деформация (фиг.7) в процессе нагружения образца при растяжении записывают регистрирующим прибором, и на основании полученных данных производят расчет адгезионной прочности. Так как один из крайних слоев подложки имеет самую малую площадь адгезионного контакта, то разрушение на нем происходит в первую очередь, что соответствует регистрации на диаграмме (фиг.7, кривая 2) первого пика. Далее по мере увеличения напряжения сдвига идет последовательное разрушение адгезионных соединений с покрытием других слоев с соответствующим отражением процесса на диаграмме Растяжение - деформация. Если Si - площадь адгезионного покрытия с рабочей повехностью подложки, то

tfa (F2.|- Fl.|)/Si,

где F2,i - FI.I - разность усилий обрыва, регистрируемых до разрушения и после разрушения 1-го слоя.

Регулирование величины адгезионного взаимодействия слоев поверхности подложки с покрытием может быть осуществлено не только изменением ширины покрытия, но и путем изменения ширины слоев, например, по линейному закону. В случае, когда ширина покрытия линейно изменяется, расчет адгезионной прочности на сдвиг осуществляется с помощью выражения

7a 2(F2-Fi)(bi.i + b2.i), где bi и b2 ширина покрытия на краях 1-го слоя (пластины, кольца), li - ширина 1-го слоя.

Если подложка состоит из N слоев, то

число измерений оа, полученных с помощью одного образца, составляет - 1), что существенно повышает производительность. При этом проведение большего числа измерений на одном образце наряду с повышением производительности позволяет исключить погрешность, вносимую различием технологии формирования нескольких образцов, использование которых необходимо для получения такого же обьема информации. Это обуславливает повышение точности измерений, при котором на одном и том же образце можно получить несколько значений прочности в отдельных выбранных участках поверхности, что значительно повышает информативность испытания.

Пример. Проводят определение адгезионной прочности покрытия из модифицированного пентапласта (ПНТ) на поверхности стали. Образец для проведения испытания представляет собой однородную цилиндрическую пружину из стали, внешний диаметр которой 12,5 мм, а длина рабочей части (1)50 мм. Пружину изготовляют из проволоки 02,5 мм, после намотки которой на стержень 010 мм проводят закалку и последующую обработку, цель которой - придание наружной поверхности пружины шероховатости заданной степени. При определении прочности покрытия ПНТ на меди стальную пружину покрывают в вакууме методом термического испарения слоем меди (толщина покрытия 0,5-1 мкм).

На наружную боковую поверхнос.ть цилиндрической пружины наносят покрытие ПНТ толщиной 500 мкм и линейно убывающей шириной. С одного края ширина образца (bi) равна 1,2 мм, с другого конца образца (Ь) - 5,5 мм. Для исключения перекоса пружины покрытия наносят симметрично относительно оси пружины, количество покрытий-4 (фиг.3 и 5). Сформированный образец закрепляют в разрывной машине ZM-40. Испытание проводят при постояной скорости

деформации. Диаграмма Напряжение-деформация регистрируется автоматически. При этом утолщения покрытия исключают его когезионное разрушение при испытании. Расчет адгезионной прочности покры- тия проводят с помощью формулы

Оа 2(F2-Fi) I(bi,i + b2.l), где FI и F2 - параметры диаграммы (фиг.З);

п - число покрытий (в нашем случае п 4).

С помощью данного образца за одно испытание, проведенное за 8,5 мин, получают 20 значений аа, изменяющихся для пен- топласта в пределах 23,6-29,4 Н/м2. В результате обработки данных среднее зна- чение Оа равно 25,8 Н/м4, дисперсия распределения - 1,6 Н/м2.

Проводят сравнительный анализ полученных результатов и данных испытаний адгезионной прочности тех же материалов с помощью известного образца. Для получения двадцати значений адгезионной прочности необходимо затратить 2 ч 50 мин, Их обработка позволяет получить следующие значения: средняя адгезионная прочность (7а) составляет 25,1 Н/м ; дисперсия у- 4,1 Н/м.

г

Из приведенных данных следует, что предлагаемый образец для определения адгезионной прочности покрытий на сдвиг в сравнении с известным позволяет повысить точность(дисперсия распределения значений меньше), производительность (время испытания уменьшено в 20 раз) и информативность испытаний (реализуется возможность разрушения соединения в заданном участке).

Формула изобретения

Фиг4

i

t

Редактор М.Петрова

Составитель Н.Вартанова

Техред М.МоргентапКорректор С.Шевкун

Риг.5

Деформация

AL

фиг 7

| Способ определения прочности биметал-личЕСКОгО СОЕдиНЕНия | 1979 |

|

SU853496A1 |

Авторы

Даты

1991-03-15—Публикация

1988-10-28—Подача