Изобретение относится к области определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью и может быть использовано в различных отраслях машиностроения, где применяются различные методы нанесения металлических покрытий на металлическую поверхность для придания поверхности повышенных физико-механических характеристик.

Известен способ определения адгезионной и когезионной прочностей газотермических покрытий [патент РФ на изобретение №2309397, МПК G01N 19/04, опубликовано 27.10.2007 г.], заключающийся в выполнении образца в виде подложки и нанесенного на нее исследуемого газотермического покрытия и разрыве образца с помощью штока для определения адгезионной прочности. Подложку, выполненную с отверстием, помещают в матрицу и фиксируют крышкой с отверстием, в отверстие матрицы помещают шток с пояском так, чтобы поверхность пояска штока и подложки находились в одной плоскости, края крышки выкладывают фольгой, на поверхность подложки и пояска наносят газотермическое покрытие, высотой, равной толщине крышки, при этом выступ подложки из под крышки не должен превышать толщину покрытия, разрыв образца осуществляют в разрывной машине.

Общими признаками заявленного изобретения и аналога являются:

- образец для определения адгезионной и когезионной прочностей сцепления покрытий с подложкой;

- выполнение подложки с отверстием для испытания покрытия;

- нанесение покрытия на поверхность подложки;

- матрица с отверстием для испытания покрытия;

- разрыв образца с помощью штока;

- разрыв образца в разрывной машине;

- вычисление значения прочности по формуле.

Известное техническое решение имеет следующие недостатки:

- низкая технологичность способа, т.к. для определения адгезионной и когезионной прочностей газотермических покрытий требуется изготовление сложного специального образца, включающего опорные винты, матрицу с отверстиями под крышку, крепежные элементы, шток с пояском, фольгу и подложку с отверстием.

Такая конструкция для достоверности результатов требует:

- точное выполнение геометрических размеров (диаметров) штока и отверстия матрицы, в случаях отклонения которых приводит к усиленному трению взаимодействующих поверхностей в связи с заполнением появившегося зазора газотермическим покрытием при его нанесении, что не обеспечит в последствии достоверность результатов испытаний прочности покрытий;

- доработку (зачистку) приспособления, а именно рабочих поверхностей крышки и штока после каждого проведения операций напыления и испытания. Каждая последующая доработка приводит к износу штока и отверстия матрицы и, соответственно, к снижению точности геометрических размеров (диаметров) штока и отверстия матрицы, что снижает в последствие достоверность результатов испытаний прочности покрытий;

- однородность материалов штока и подложки для получения достоверных результатов испытаний (физико-механические свойства напыленных поверхностей такие как шероховатость, твердость и т.д значительно влияют на достоверность испытаний). Кроме того, на достоверность результатов испытаний влияет периодический износ взаимодействующих между собой рабочих поверхностей штока и матрицы с крышкой;

- высокие стоимость изготовления и трудоемкость осуществления способа, обусловленные применением, изготовлением и доработкой зачисткой по окончании испытательных работ) специального приспособления.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ оценки адгезионной прочности порошковых металлических покрытий со стальной поверхностью [патент РФ на изобретение №2571308, МПК G 01N 19/04, опубликован 20.12.2015 г.], в котором в качестве подложки используют цилиндрический образец, на образующую поверхность которого наносят покрытие в виде кольцевого пояска, производят механическую обработку торцов покрытия на образце до получения опорных площадок с последующей обработкой одного из торцов покрытия путем снятия внутренней фаски размером 0,5×45°, устанавливают образец в матрицу с цилиндрическим отверстием так, чтобы обработанный торец покрытия с фаской был обращен в сторону отверстия в матрице, а отрыв покрытия от подложки осуществляют путем продавливания цилиндрического образца сквозь цилиндрическое отверстие в матрице.

Общими признаками прототипа и изобретения являются:

- образец для определения адгезионной прочности сцепления покрытия с подложкой;

- изготовление цилиндрической подложки с плоскими торцами под напыление;

- нанесение покрытия на рабочую поверхность подложки;

-механическая обработка торца покрытия до получения опорной площадки;

- установка образца в цилиндрическое отверстие матрицы так, чтобы обработанный торец покрытия был обращен в сторону отверстия в матрице;

- отрыв покрытия от подложки путем продавливания;

- определение максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисление значения прочности.

Известное техническое решение имеет следующие недостатки.

Низкая технологичность изготовления:

- сложность в изготовлении образца, заключающаяся в механической обработке одного из торцов покрытия путем снятия внутренней фаски размером 0,5×45°, при этом имеется большая вероятность повреждения напыленного слоя, требует специальной оснастки для исключения повреждения покрытия при механической обработке вследствие возникновения напряжений в местах перехода покрытия и поверхности подложки;

б) высокая сложность процесса напыления на образующую цилиндрическую поверхность образца. Для получения точных и качественных параметров нанесения покрытия (равномерность толщины, прочность и плотность) требуется дополнительное оснащение для вращения образца вокруг своей оси и нанесения покрытия под углом 90° к образующей образца;

- высокие требования к точности геометрических размеров (диаметров) образца и цилиндрического отверстия в матрице для исключения дополнительных сил трения взаимодействующих поверхностей подложки и матрицы, т.к отрыв покрытия от подложки осуществляют путем продавливания образца сквозь отверстие в матрице, что требуется для получения достоверных результатов испытаний.

Задачами изобретения являются:

- повышение технологичности при изготовлении и испытании образца;

- получение достоверных результатов испытаний;

- минимизация материальных и трудовых затрат на осуществление способа;

Достигаемые технические результаты изобретения:

- повышение технологичности способа за счет упрощения конструкции образца (не требуется дополнительное оснащение для вращения образца вокруг своей оси и нанесения покрытия под углом 90° к образующей образца как в прототипе, исключение выполнения фаски 0,5×45° на торце покрытия);

- снижение рисков повреждения нанесенного (испытуемого) покрытия при механической обработке за счет исключения в конструкции образца мест резкого изменения формы образца в области перехода покрытия к подложке (в прототипе подложка и покрытие образуют между собой угол 90°, что является большим концентратором напряжений);

- исключение влияния точности геометрических параметров образца и отверстия в матрице - не требуется точное соблюдение геометрических размеров (диаметров) образца и отверстия матрицы, т.к. взаимодействующие поверхности матрицы и образца являются опорными (при испытании находятся в статическом положении, т.к. давление при испытании передается штоком испытательной машины непосредственно на покрытие);

- повышение достоверности результатов испытаний за счет исключения в процессе испытаний трения взаимодействующих поверхностей образца и матрицы, т.к. давление при испытании передается штоком непосредственно на покрытие;

Технический результат достигается тем, что в способе определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью, заключающемся в изготовлении цилиндрической подложки с плоскими торцами, нанесении покрытия на ее рабочую поверхность, механической обработке торца покрытия до получения опорной площадки, установке образца в цилиндрическое отверстие матрицы так, чтобы обработанный торец покрытия был обращен в сторону отверстия в матрице, отрыве покрытия от подложки путем продавливания, определении максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисления значения адгезионной прочности, согласно изобретению покрытие наносят на один из плоских торцов подложки, а при механической обработке торца покрытия опорную площадку получают на подложке и образуют в центральной ее части цилиндрический выступ с нанесенным покрытием диаметром, соответствующим диаметру отверстия в матрице, и высотой, превышающей толщину покрытия, после чего со стороны противоположного торца подложки соосно с выступом на глубину толщины подложки выполняют глухое отверстие диаметром, соответствующим диаметру штока, полученный образец цилиндрическим выступом устанавливают в отверстие матрицы и осуществляют отрыв покрытия от подложки с помощью штока путем продавливания покрытия относительно образца.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень т.к. имеет отличительные от прототипа признаки, характеризуется новой совокупностью существенных признаков, что позволяет при использование изобретения решить поставленные задачи и получить новые по сравнению с выявленными аналогами и прототипом выше указанные технические результаты.

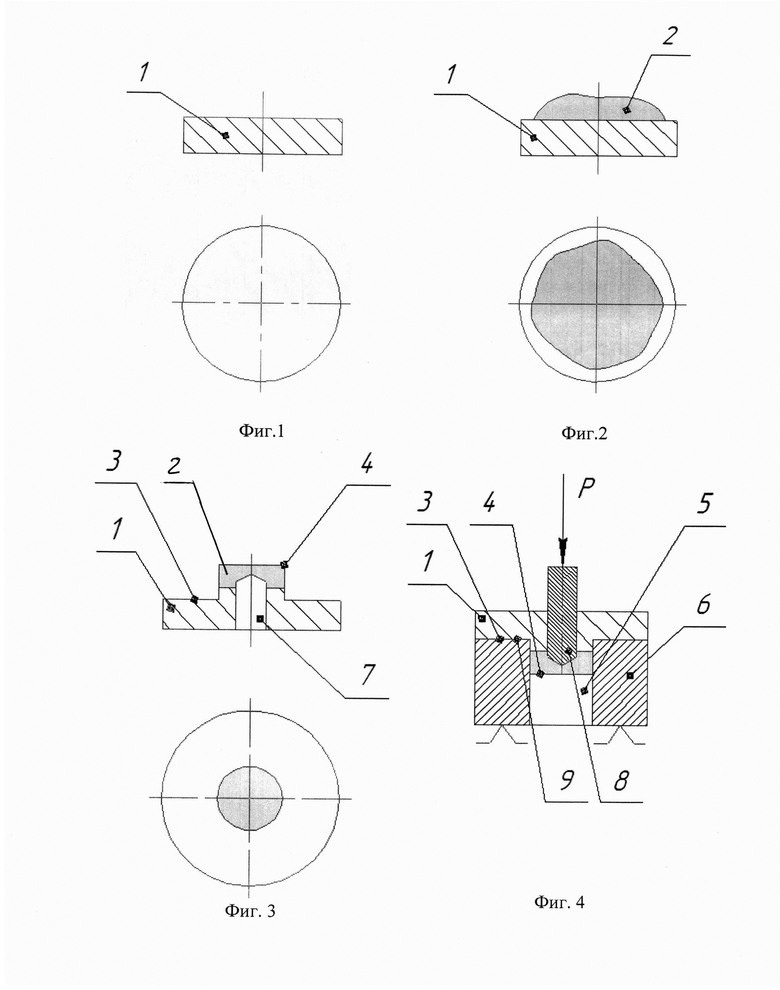

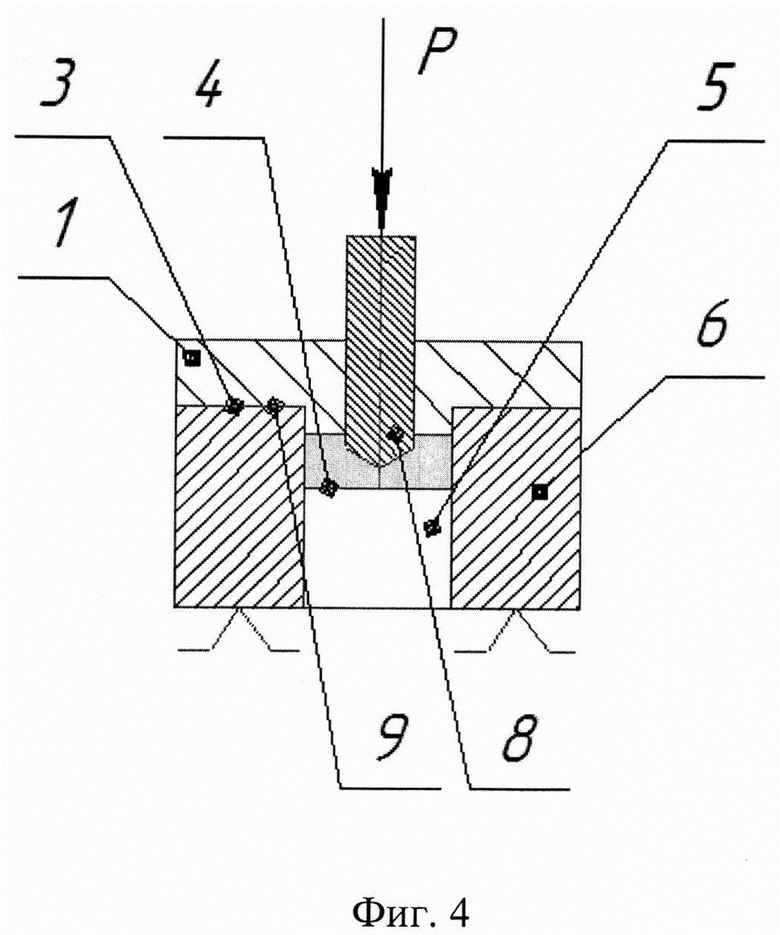

Сущность предлагаемого изобретения поясняется рисунками, где на фиг. 1 представлена цилиндрическая подложка, на фиг. 2 - подложка с нанесенным покрытием на одном из плоских торцов, на фиг. 3 - образец с механически обработанным покрытием и глухим отверстием, на фиг. 4 - схема испытания образца.

Пример конкретного выполнения:

Изготовили подложку 1 цилиндрической формы с плоскими торцами из сплава АМг6 диаметром 30 мм, толщиной 7 мм. (фиг. 1). На один из плоских торцов подложки 1 нанесли покрытие 2 в виде алюминиевого порошка марки А-10-01 газодинамическим способом напыления толщиной 6 мм, диаметром 13 мм. (фиг. 2). Выполнили механическую обработку торца образца со стороны покрытия 2 - образовали опорную поверхность 3 на подложке 1 толщиной 5 мм. и в центральной ее части цилиндрический выступ 4 с покрытием 2 диаметром 11 мм, соответствующим диаметру цилиндрического отверстия 5 матрицы 6, и высотой 6 мм, превышающей толщину покрытия 2, что позволило исключить зоны резкого перехода от подложки 1 к покрытию 2 (фиг. 2; фиг. 3). Со стороны противоположного торца подложки 1 соосно с выступом 4 на глубину толщины подложки 1 открывают глухое отверстие 7 диаметром 5 мм, соответствующим диаметру штока 8 испытательной машины (фиг. 3). Изготовленный образец установили цилиндрическим выступом 4 в цилиндрическое отверстие 5 матрицы 6 таким образом, чтобы механически обработанная опорная поверхность 3 подложки 1 упиралась в опорную поверхность 9 матрицы 6 (фиг. 4).

После этого с помощью штока 8 осуществили отрыв покрытия 2 от подложки 1 путем продавливания покрытия 2 относительно образца - к штоку 8 приложили усилие Р, создаваемое испытательной машиной, при этом шток 8 передал давление через глухое отверстие 7 образца на напыленное покрытие 2 цилиндрического выступа 4 через цилиндрическое отверстие 5 матрицы 6 до его отрыва (разрушения). При этом достигается результат снижения рисков повреждения нанесенного (испытуемого) покрытия при механической обработке за счет исключения в конструкции образца мест резкого изменения формы образца в области перехода покрытия к подложке; достигаются достоверные результаты испытаний за счет:

- исключения в процессе испытаний трения взаимодействующих поверхностей образца и матрицы вследствие того, что испытуемый образец в предложенном техническом решении находится при испытании в статическом состоянии, а отрыв покрытия от подложки осуществляют штоком испытательной машины путем продавливания покрытия;

- исключения влияния точности геометрических параметров образца и отверстия в матрице - не требуется точное соблюдение геометрических размеров (диаметров) образца и отверстия матрицы, т.к. взаимодействующие поверхности матрицы и образца являются опорными (при испытании находятся в статическом положении, т.к. давление при испытании передается штоком испытательной машины непосредственно на покрытие)

По окончании испытания образца сняли показания усилия Р=424500 Н с испытательной машины и определили величину адгезионной прочности сцепления покрытия 2 с подложкой 1 по формуле:

σ=P/S

где:

σ - величина адгезионной прочности покрытия к подложке, МПа;

Р - усилие, создаваемое испытательной машиной, Н;

S - площадь контакта, м2;

При этом:

S=π(d2-dш2)/4,

где:

d - диаметр напыленного слоя, м;

dш - диаметр штока, м;

Расчет:

Р=424500 Н

S=3,14159•(0,112-0,052)/4=0,0075 м2

σ=424500/0,0075=56,6 МПа

При испытании

Также проводились испытания на образцах с цинковым покрытием (Zn 99,995%), выполненных газотермическим способом (электродуговая металлизация).

Предложенный способ по сравнению с прототипом проще в осуществлении, т.к. упрощена конструкция образца, повышена достоверность результатов испытаний (показаний адгезионной и когезионной прочностей сцепления покрытия с подложкой.), минимизированы сторонние факторы, влияющие на показания прочности сцепления покрытия с подложкой, снижены материальные и трудовые затраты на проведения испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦАХ | 2010 |

|

RU2456577C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1809370A1 |

| ОБРАЗЕЦ ДЛЯ ОЦЕНКИ КОГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2017 |

|

RU2649085C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

Изобретение относится к области определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью и может быть использовано в различных отраслях машиностроения, где применяются различные методы нанесения металлических покрытий на металлическую поверхность для придания поверхности повышенных физико-механических характеристик. Сущность: осуществляют изготовление цилиндрической подложки с плоскими торцами, нанесение покрытия на ее рабочую поверхность, механическую обработку торца покрытия до получения опорной площадки, установку образца в цилиндрическое отверстие матрицы так, чтобы обработанный торец покрытия был обращен в сторону отверстия в матрице, отрыв покрытия от подложки путем продавливания, определение максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисление значения прочности. При этом покрытие наносят на поверхность одного из плоских торцов подложки, а при механической обработке торца покрытия получают на подложке опорную площадку и цилиндрический выступ с нанесенным покрытием диаметром, соответствующим диаметру отверстия в матрице, и высотой, превышающей толщину покрытия. После чего со стороны противоположного торца подложки соосно с выступом на глубину толщины подложки выполняют глухое отверстие диаметром, соответствующим диаметру штока. Полученный образец цилиндрическим выступом устанавливают в отверстие матрицы и осуществляют отрыв покрытия от подложки с помощью штока путем продавливания покрытия относительно образца. Технический результат: повышение технологичности способа и достоверности результатов испытаний. 4 ил.

Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью, заключающийся в изготовлении цилиндрической подложки с плоскими торцами, нанесении покрытия на рабочую поверхность подложки, механической обработке торца покрытия до получения опорной площадки, установке образца в цилиндрическое отверстие матрицы так, чтобы обработанный торец покрытия был обращен в сторону отверстия в матрице, отрыве покрытия от подложки путем продавливания, определении максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычислении значения прочности, отличающийся тем, что покрытие наносят на один из плоских торцов подложки, а при механической обработке торца покрытия опорную площадку получают на подложке и образуют в центральной ее части цилиндрический выступ с нанесенным покрытием диаметром, соответствующим диаметру отверстия в матрице, и высотой, превышающей толщину покрытия, после чего со стороны противоположного торца подложки соосно с выступом на глубину толщины подложки выполняют глухое отверстие диаметром, соответствующим диаметру штока, полученный образец цилиндрическим выступом устанавливают в отверстие матрицы и осуществляют отрыв покрытия от подложки с помощью штока путем продавливания покрытия относительно образца.

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| Способ определения механических свойств пленочных покрытий | 1949 |

|

SU85519A1 |

| CN 111474112 A, 31.07.2020 | |||

| CN 106990043 B, 12.11.2019. | |||

Авторы

Даты

2023-05-18—Публикация

2022-11-25—Подача