со

ак

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2001 |

|

RU2185933C1 |

| Установка для тепловлажностной обработки минеральных материалов под давлением | 1982 |

|

SU1049456A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139940C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКОСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2403302C1 |

| Способ получения металлизованных окатышей | 1988 |

|

SU1581774A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU1790222C |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

Изобретение относится к области получения карбонилов металлов, широко применяющихся в черной и цветной металлургии, а также в химической промышленности, в частности при синтезе пентакарбонила железа для получения порошкового карбонильного железа. Целью изобретения является повышение надежности и производительности процесса. Сущность изобретения заключается в том, что в качестве железосодержащего материала используют металлизованные окатыши с содержанием углерода от 0,01 до 0,5 мас.% и окись углерода подают в реактор в объеме 10-15 м 3/ч на 1 т загрузки окатышей. Устройство состоит из реактора, соединенного трубопроводами по крайней мере с двумя загрузочными и разгрузочными бункерами. На соединяющих трубопроводах имеются отсекающие устройства, выполненные из электромагнитных заслонок и запорных вентилей, в корпусе которых сделаны кольцевые щели для подачи сжатого газа. Использование указанных окатышей повышает производительность процесса примерно на 25%, а рассмотренное устройство позволяет вести процесс непрерывно. 2 с.п. ф-лы, 2 табл.3 ил.

Изобретение относится к способам получения карбонилов металлов, широко применяющихся в черной и цветной металлургии, а также в химической промышленности, в частности при синтезе пентакарбонила железа для получения порошкового карбонильного железа.

Цель изобретения - повышение производительности процесса и устройства.

Пример 1. Б реактор объемом 2 л помещают JOOO г металлизованных окатышей, содержащих углерод в количестве 0,01 мас.%. Содержание металлического железа 95%.

Синтез осуществляют при

80°С

и давлении до 200 кгс/см2 в течение 2,5 ч. Скорость подачи сжатой окиси углерода составляет 2 м/мин.

П р и м е р 2, Получение пентакар- бонила железа (ПЮК) проводят по примеру 1,содержание углерода 0,05 мае.Ј. , Скорость подачи сжатого монооксида углерода 2,5 м/мин, что соответствует 10 м /ч на 1 т загрузки, р.ремя карбонилирования 2,0 ч.

П р и м е р 3. Получение ПЮК вадут по примеру 1. Содержание углерода в окатышах 0,1 мас.%, скорость подачи монооксида углерода 3,8 м/мин (15 м /ч на 1 т загрузки), Время кар- бонилированпя 1,5 ч.

П р и м е р 4. Получение ПЮК прово дят по примеру I. Содержание углерода .в окатышах составляет 0,5 мас.%. Скорость подачи монооксида углерода 3,5 м/мин. Время карбонирования 1,5ч.

Приме р 5. Получение ПЮК проводят по примеру 1. Содержание углерода в окатышах 0,6 мас.%. Скорость подачи монооксида углерода 3,8 м/мин (15 мэ/ч на 1 т тагрузки),

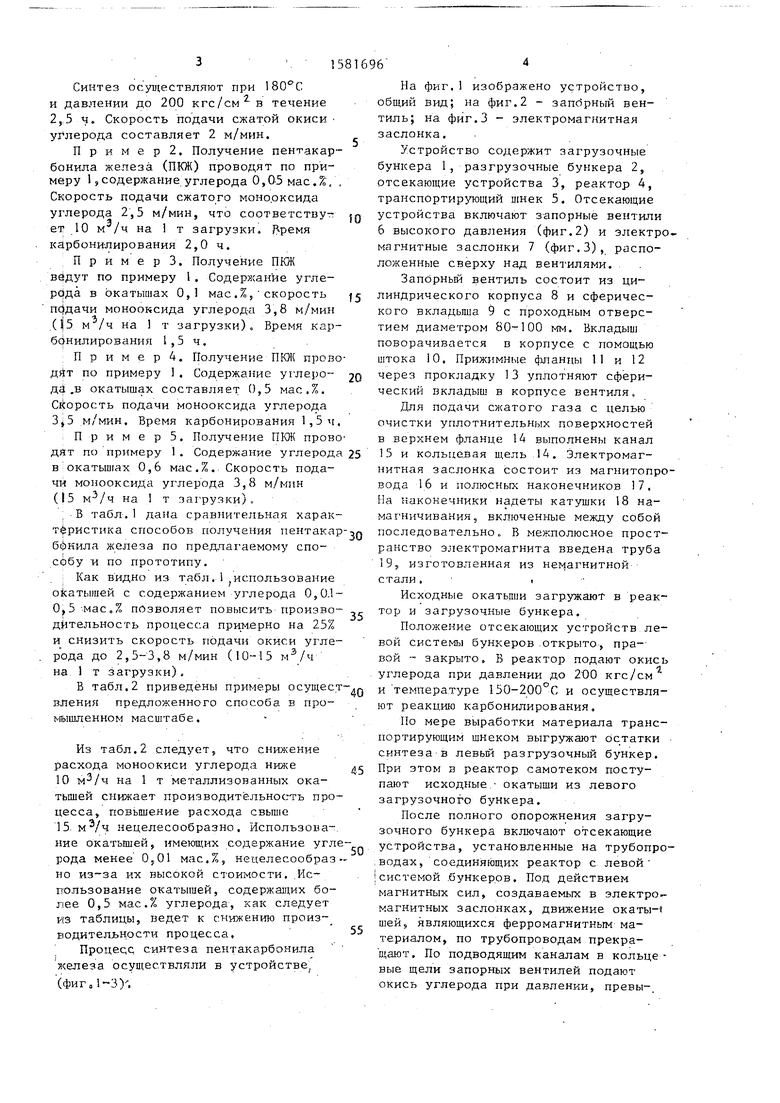

В табл.1 дана сравнительная харак

гёристика способов получения пентакар- д последовательно, В межполюсное прост35

ббнила железа по предлагаемому способу и по прототипу.

Как видно из табл.1 использование окатышей с содержанием углерода 0,01- 0,5 мас„% позволяет повысить производительность процесса примерно на 25% и снизить скорость подачи окиси углерода до 2,5-3,8 м/мин (10-15 мэ/ч на 1 т загрузки).

В табл.2 приведены примеры осущест-.- вления предложенного способа в промышленном масштабе.

Из табл.2 следует, что снижение расхода моноокиси углерода ниже лг 10 м3/ч на 1 т металлизованных окатышей снижает производительность процесса, повышение расхода свыше 15 нецелесообразно. Использование окатышей, имеющих содержание углерода менее мас.%, нецелесообраз но из-за их высокой стоимости. Использование окатышей, содержащих более 0,5 мас.% углерода, как следует из таблицы, ведет к снижению произ- водительности процесса.

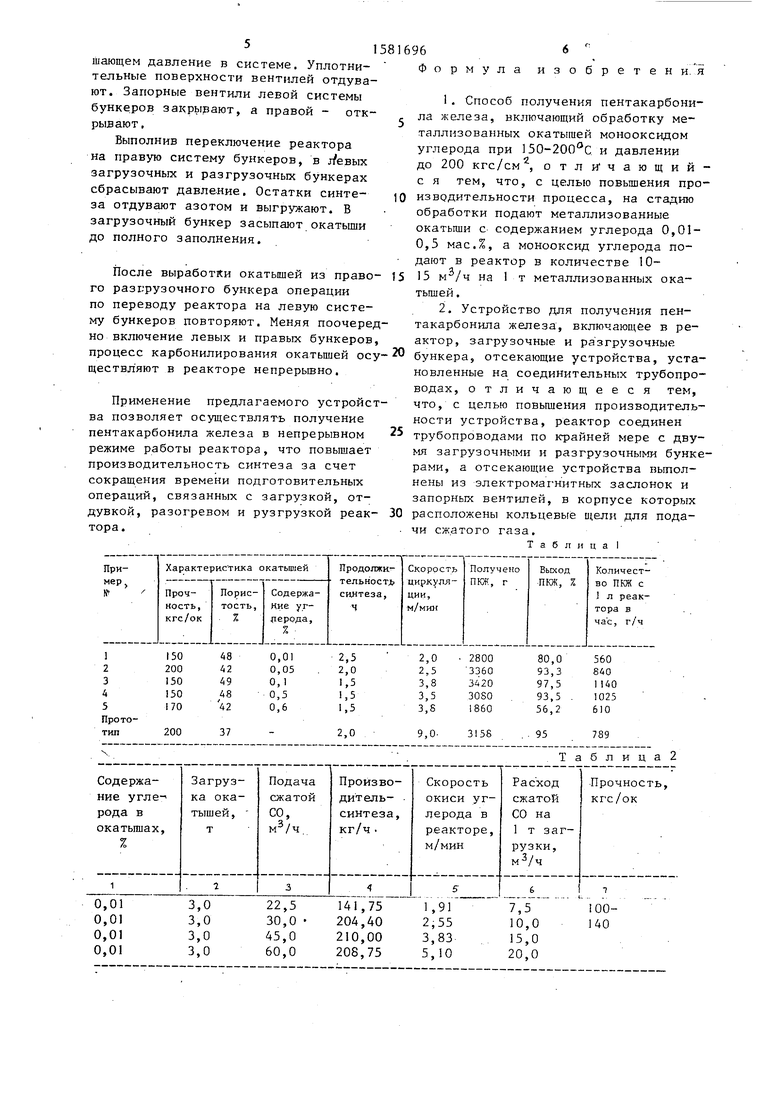

Процесс синтеза пентакарбонила железа осуществляли в устройстве,

(Фиг.1-3);

50

55

ранство электромагнита введена труба 19, изготовленная из немагнитной стали.

Исходные окатыши загружают в реактор и загрузочные бункера.

Положение отсекающих устройств левой системы бункеров открыто, правой - закрыто. В реактор подают окись углерода при давлении до 200 кгс/см и температуре 150-200°С и осуществляют реакцию карбонилирования.

По мере выработки материала транспортирующим шнеком выгружают остатки синтеза в левый разгрузочный бункер. При этом з реактор самотеком поступают исходные окатыши из левого загрузочного бункера.

После полного опорожнения загрузочного бункера включают отсекающие устройства, установленные на трубопроводах, соединяющих реактор с левой системой бункеров. Под действием магнитных сил, создаваемых в электромагнитных заслонках, движение окаты- шей, являющихся ферромагнитным материалом, по трубопроводам прекращают. По подводящим каналам в кольцевые щели запорных вентилей подают окись углерода при давлении, превы-.

5

0

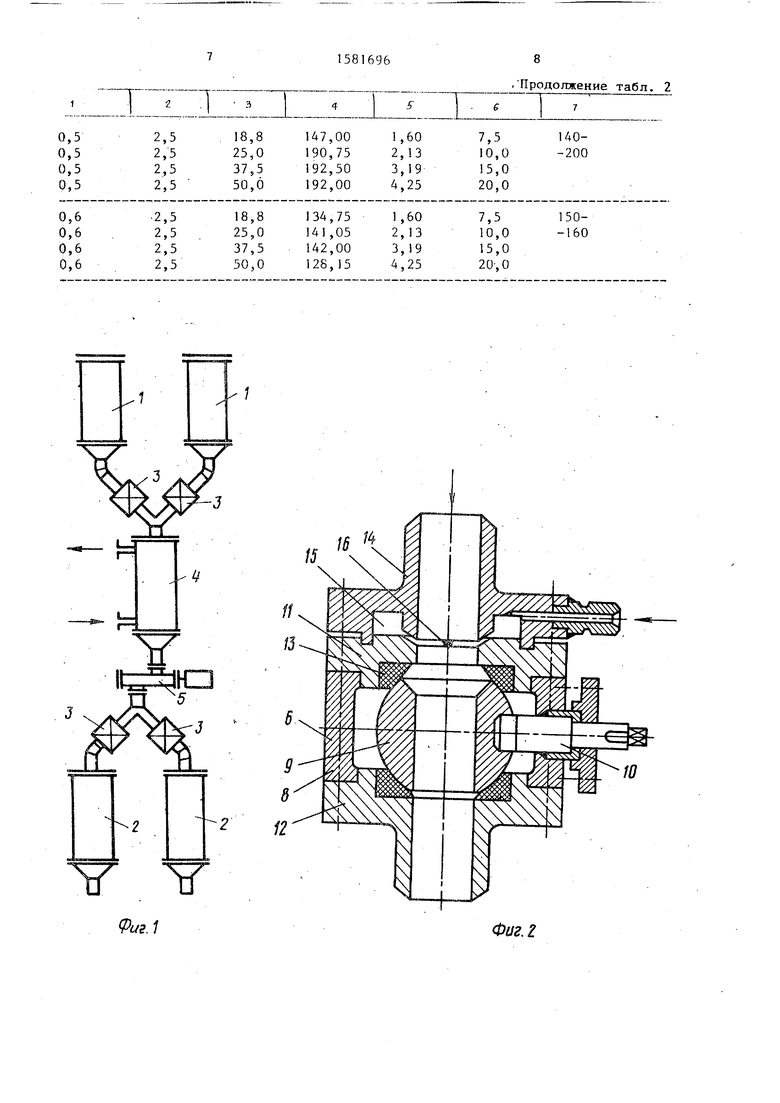

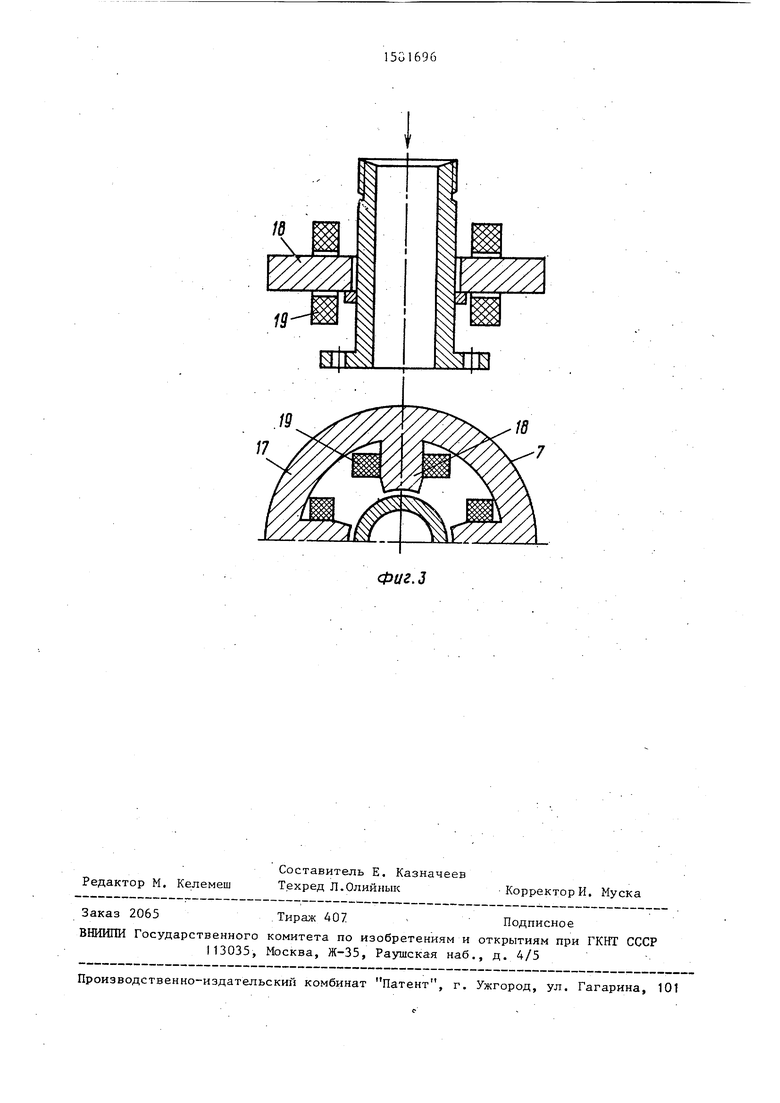

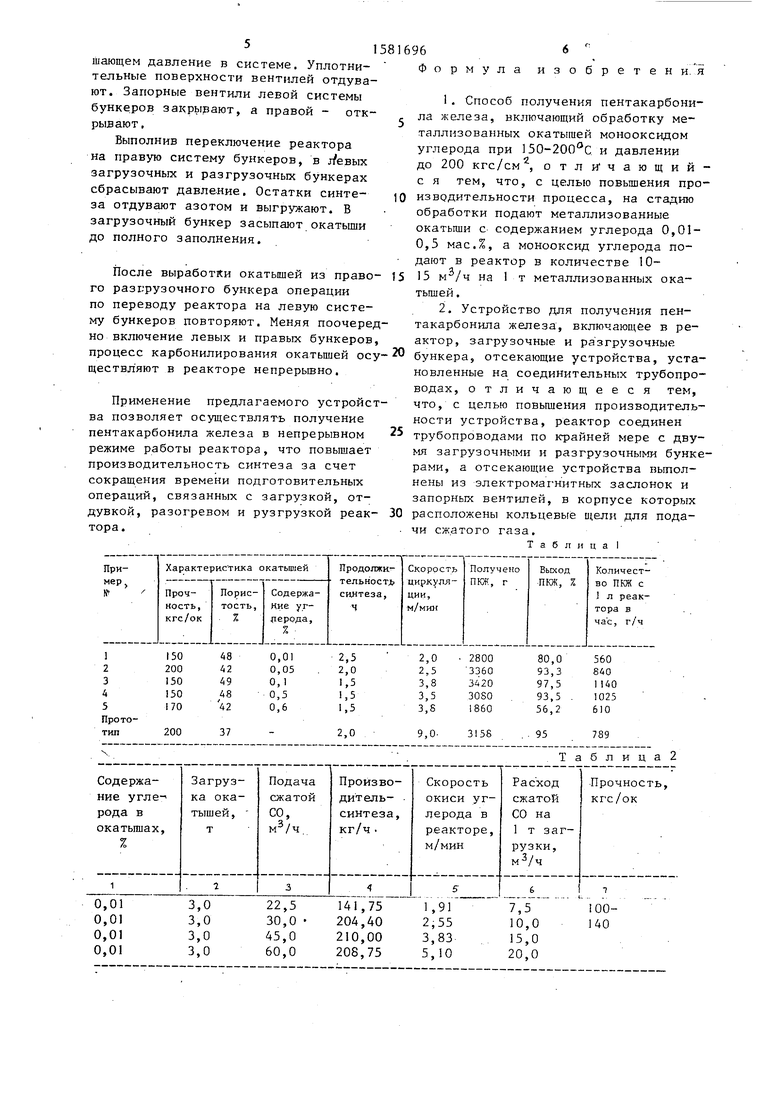

На фиг. изображено устройство, общий вид; на фиг.2 - запорный вентиль; на фиг.З - электромагнитная заслонка.

Устройство содержит загрузочные бункера 1, разгрузочные бункера 2, отсекающие устройства 3, реактор 4, транспортирующий шнек 5. Отсекающие устройства включают запорные вентили 6 высокого давления (фиг.2) и электромагнитные заслонки 7 (фиг.З), расположенные сверху над вентилями.

Запорный вентиль состоит из цилиндрического корпуса 8 и сферического вкладыша 9 с проходным отверстием диаметром 80-100 мм. Вкладыш поворачивается в корпусе с помощью штока 10, Прижимные фланцы 11 и 12 через прокладку 13 уплотняют сферический вкладыш в корпусе вентиля.

Для подачи сжатого газа с целью очистки уплотнительных поверхностей в верхнем фланце 14 выполнены канал 15 и кольцевая щель 14. Электромагнитная заслонка состоит из магнитопро- вода 16 и полюсных наконечников 17. Па наконечники надеты катушки 18 намагничивания, включенные между собой

5

-

г

0

5

ранство электромагнита введена труба 19, изготовленная из немагнитной стали.

Исходные окатыши загружают в реактор и загрузочные бункера.

Положение отсекающих устройств левой системы бункеров открыто, правой - закрыто. В реактор подают окись углерода при давлении до 200 кгс/см и температуре 150-200°С и осуществляют реакцию карбонилирования.

По мере выработки материала транспортирующим шнеком выгружают остатки синтеза в левый разгрузочный бункер. При этом з реактор самотеком поступают исходные окатыши из левого загрузочного бункера.

После полного опорожнения загрузочного бункера включают отсекающие устройства, установленные на трубопроводах, соединяющих реактор с левой системой бункеров. Под действием магнитных сил, создаваемых в электромагнитных заслонках, движение окаты- шей, являющихся ферромагнитным материалом, по трубопроводам прекращают. По подводящим каналам в кольцевые щели запорных вентилей подают окись углерода при давлении, превы-.

шающем давление в системе. Уплотни- тельные поверхности вентилей отдувают. Запорные вентили левой системы бункеров закрывают, а правой - открывают.

Выполнив переключение реактора на правую систему бункеров, в загрузочных и разгрузочных бункерах сбрасывают давление. Остатки синтеза отдувают азотом и выгружают. В загрузочный бункер засыпают окатыши до полного заполнения.

дают в реактор в количестве 10После выработки окатышей из право- 15 15 м3/ч на 1 т металлизованных ока- го разгрузочного бункера операции тышей.

по переводу реактора на левую систе- 2. Устройство для получения пен- му бункеров повторяют. Меняя поочеред- такарбонила железа, включающее в ре- но включение левых и правых бункеров, актор, загрузочные и разгрузочные процесс карбонилирования окатышей осу-20 бункера, отсекающие устройства, уста- ществляют в реакторе непрерывно. новленные на соединительных трубопроПрименение предлагаемого устройства позволяет осуществлять получение пентакарбонила железа в непрерывном режиме работы реактора, что повышает производительность синтеза за счет сокращения времени подготовительных операций, связанных с загрузкой, от- дувкой, разогревом и рузгрузкой реактора.

Формула изобретения

водах, отличающееся тем, что, с целью повышения производительности устройства, реактор соединен трубопроводами по крайней мере с двумя загрузочными и разгрузочными бункерами, а отсекающие устройства выполнены из электромагнитных заслонок и запорных вентилей, в корпусе которых расположены кольцевые щели для подачи сжатого газа.

Таблица I

15

V

Фиг.1

. Продолжение табл. 2

Фиг. I

/0

тЈ

1

к

§

Фиг. 3

| Авторское свидетельство СССР № 1103492, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ФУНКЦИОНАЛЬНОГО АРТРОДЕЗА ПРИ ДИАБЕТИЧЕСКОЙ НЕЙРООСТЕОАРТРОПАТИИ (СТОПА ШАРКО) | 2015 |

|

RU2604383C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-07-30—Публикация

1987-01-26—Подача