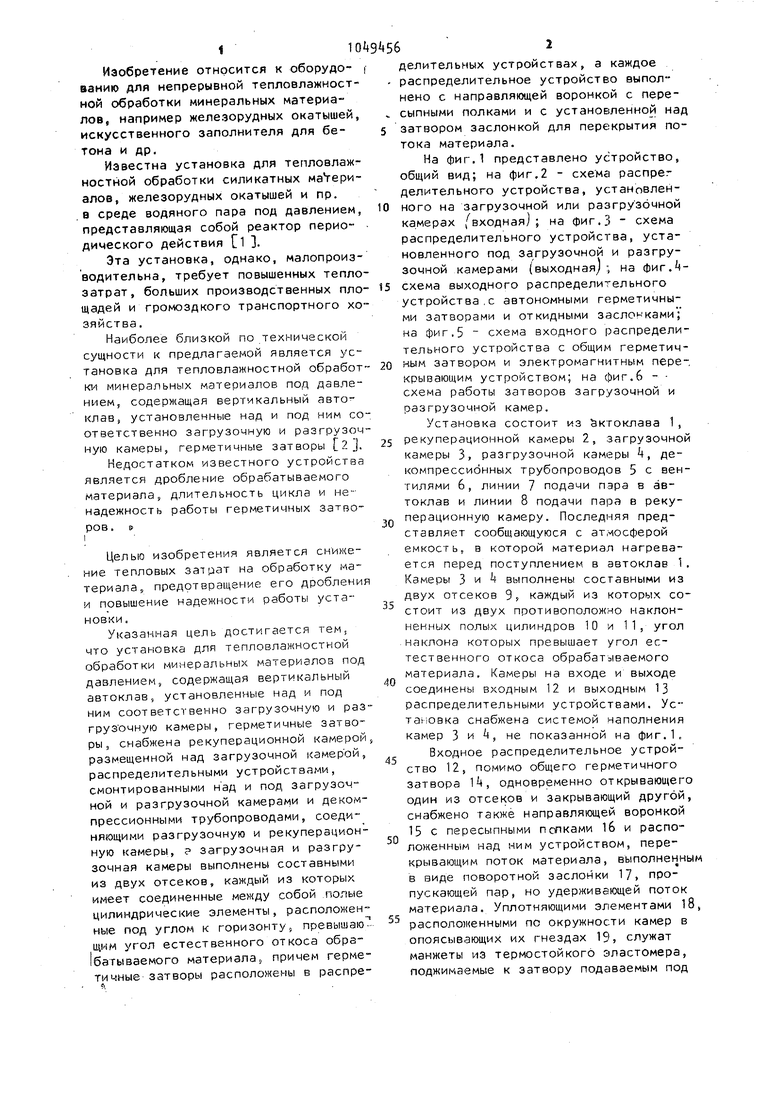

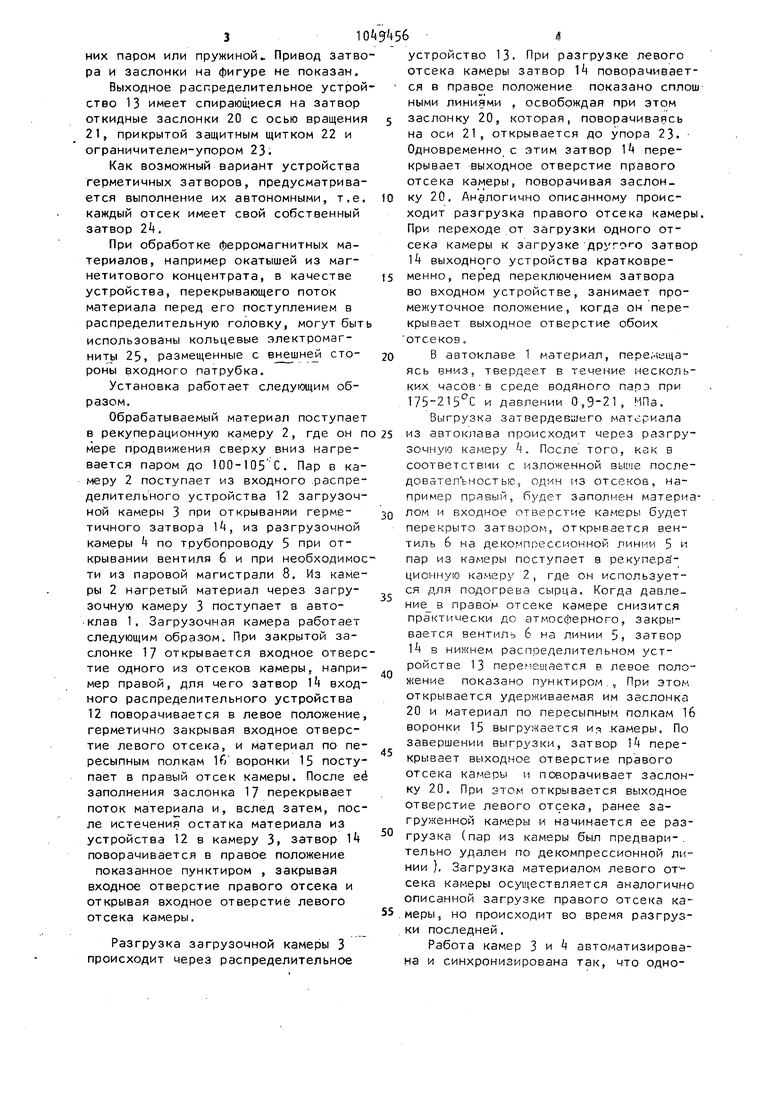

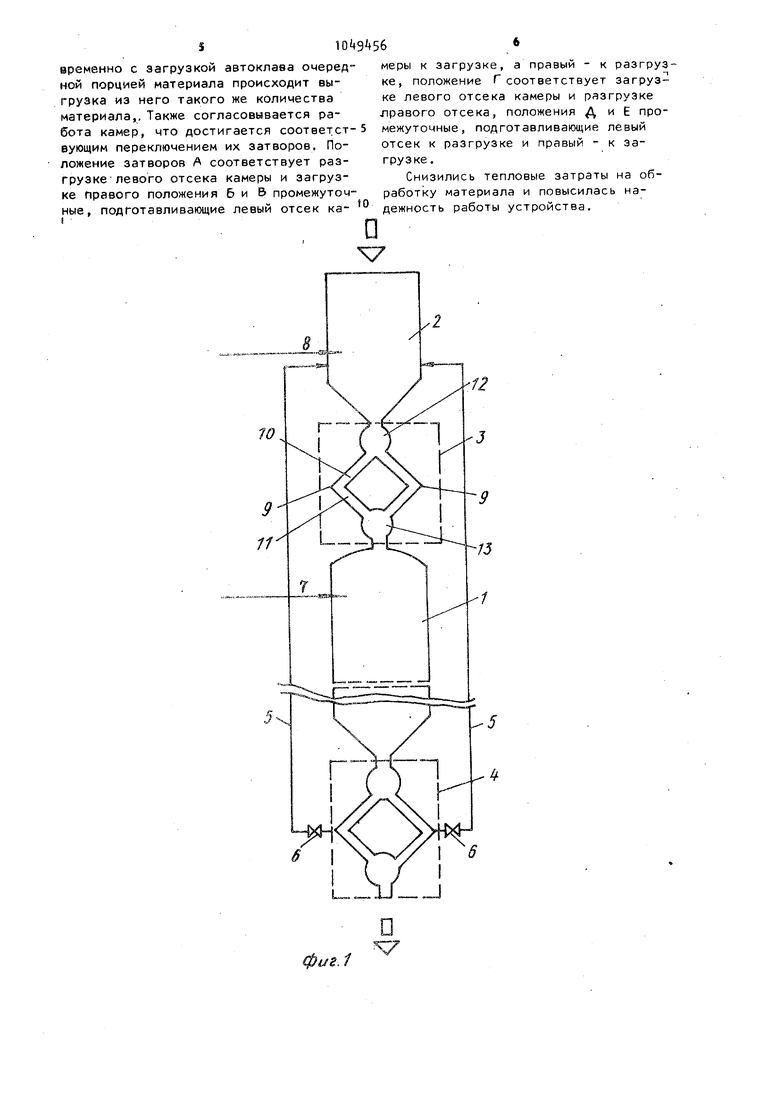

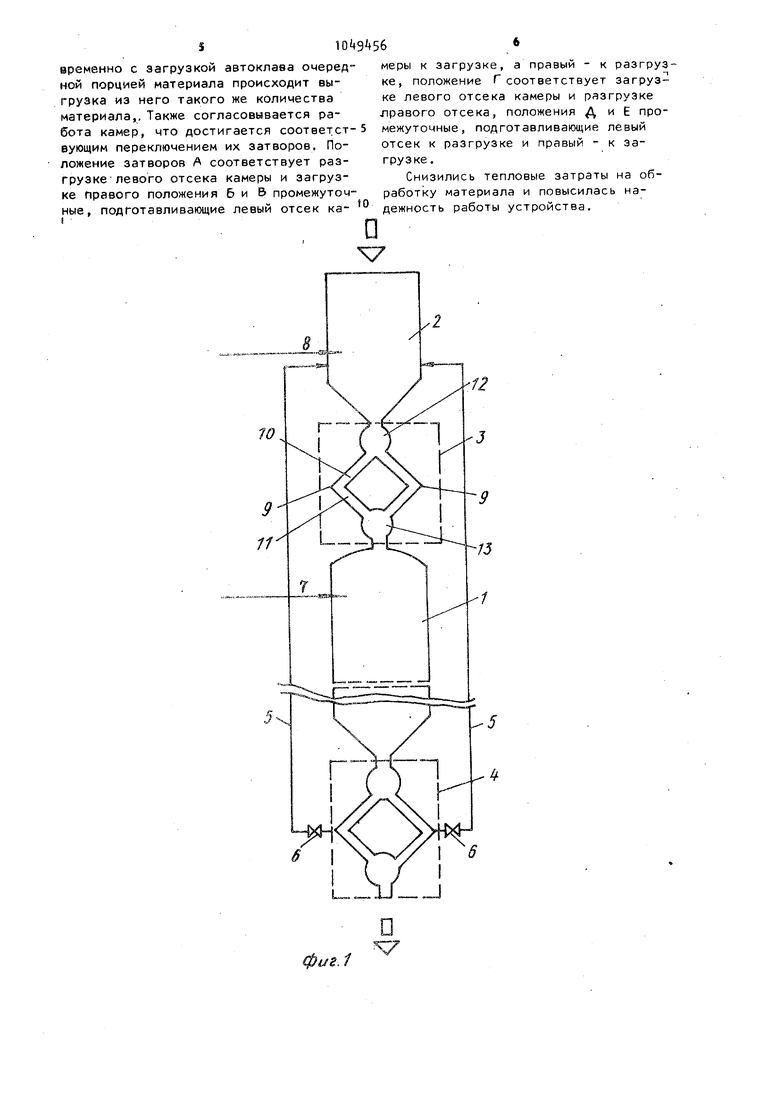

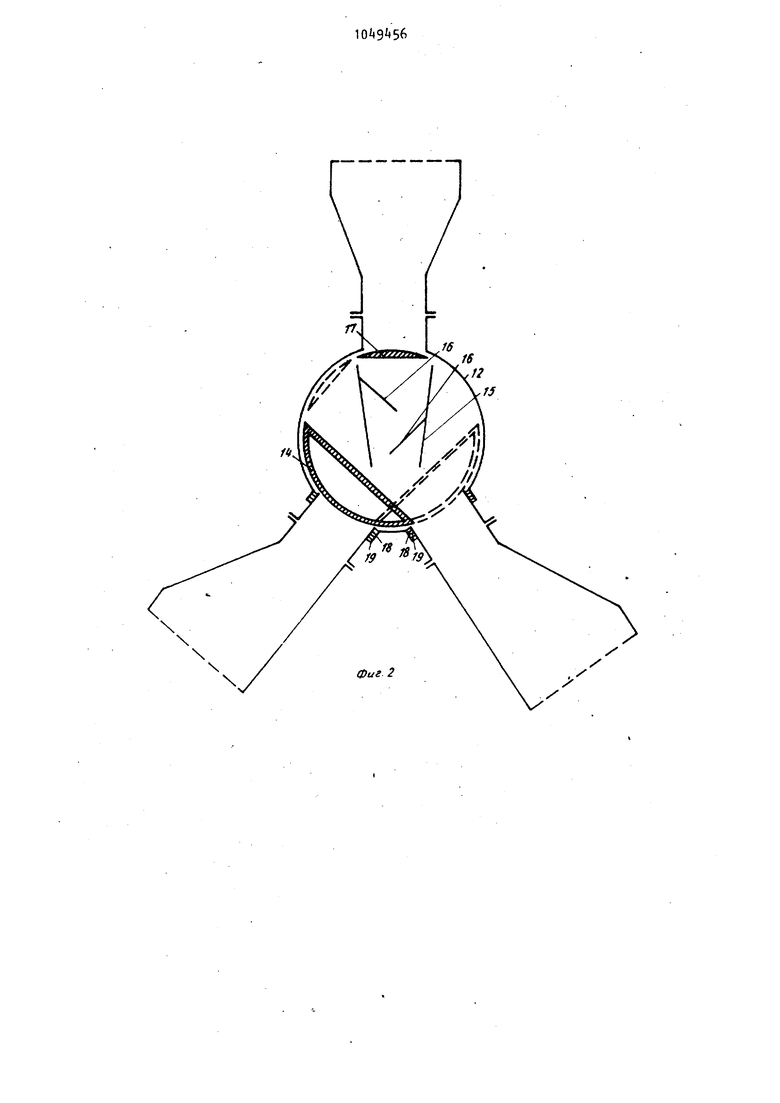

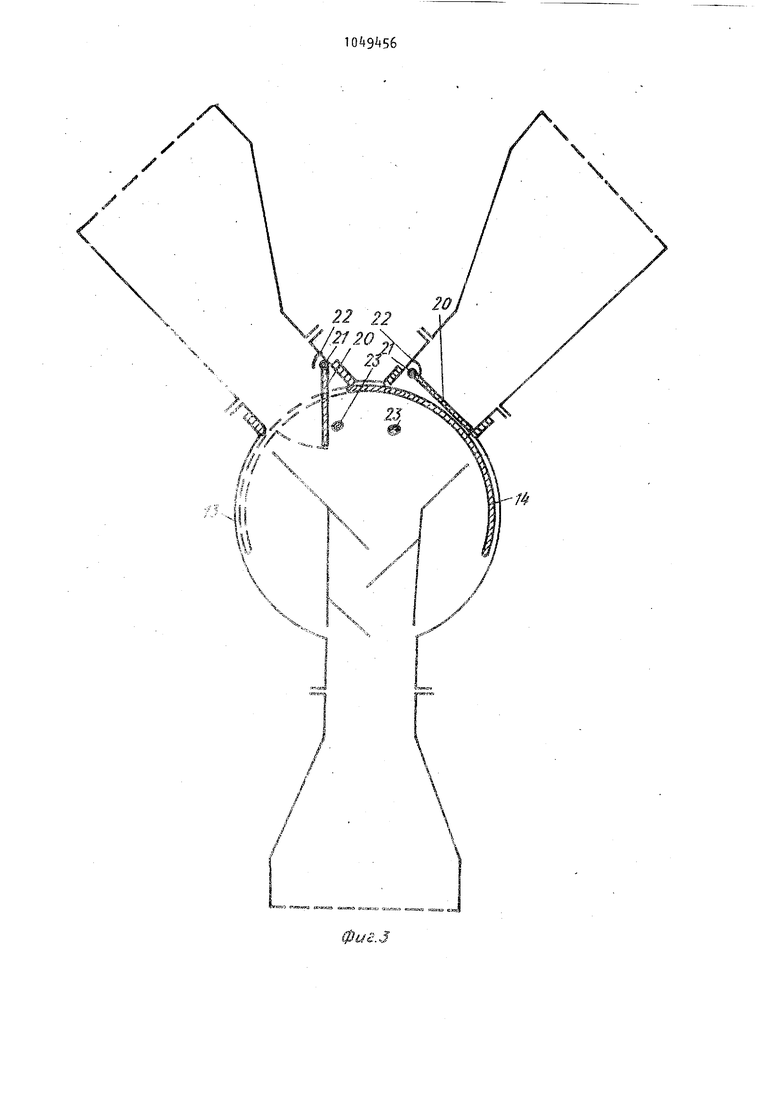

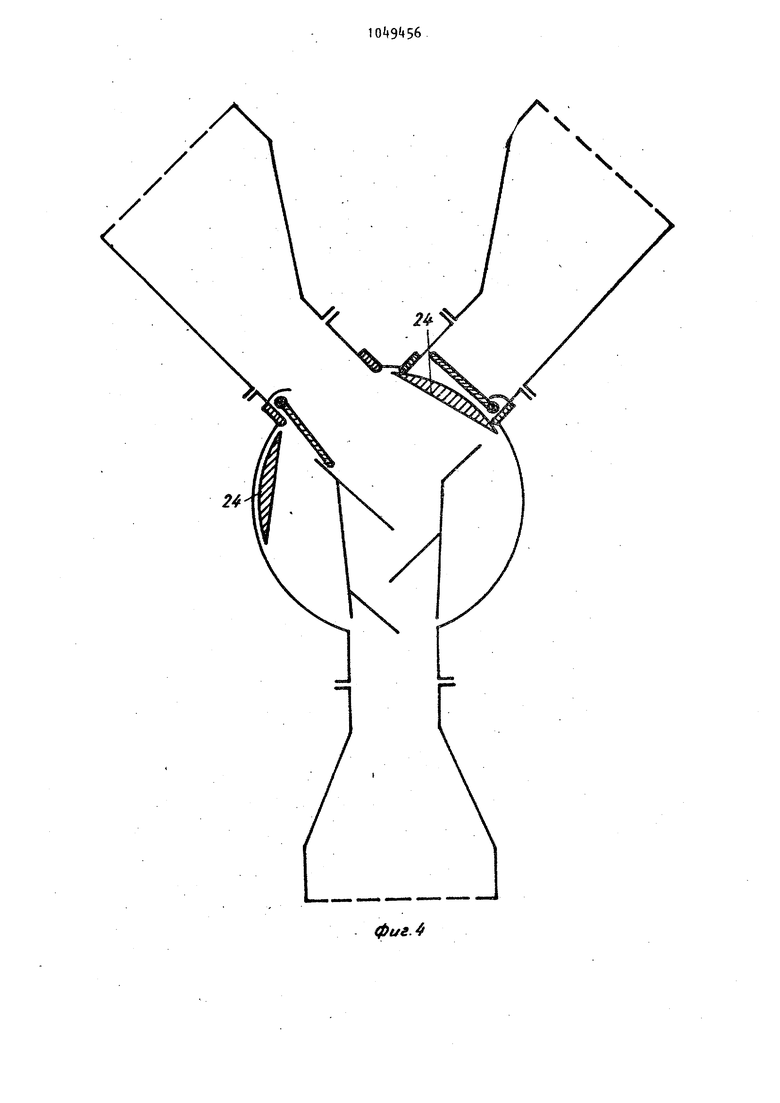

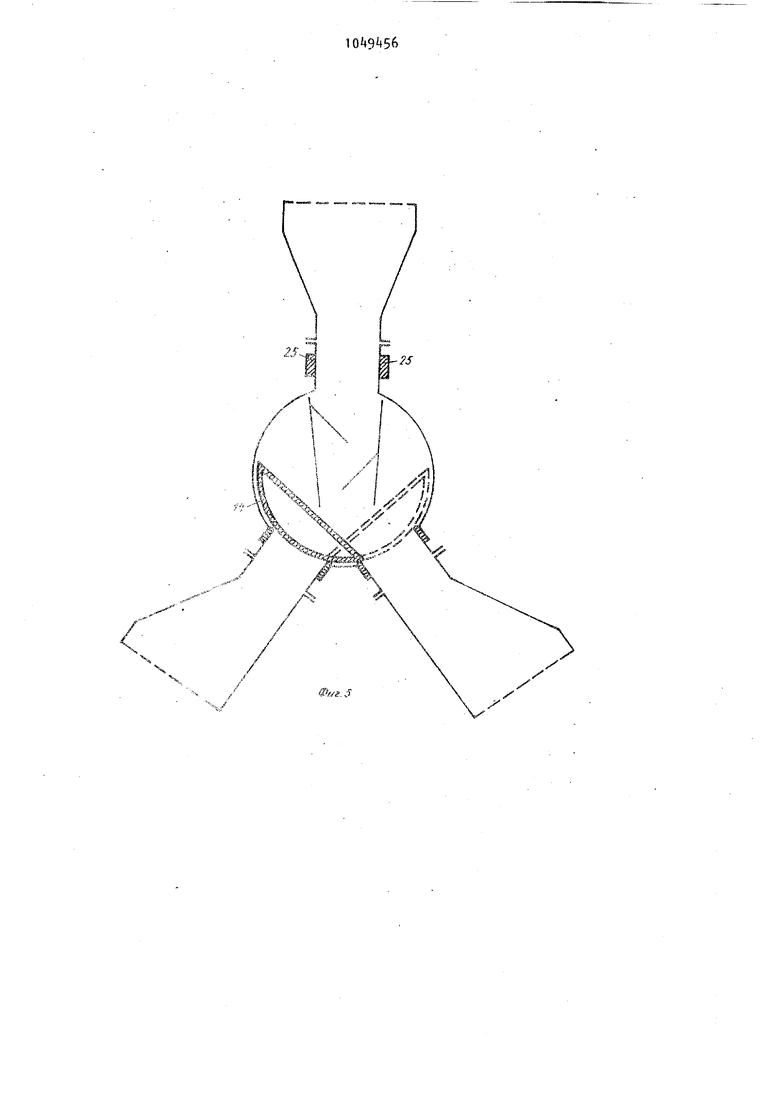

110 Изобретение относится к оборудованию для непрерывной тепловлажностной обработки минеральных материалов, например железорудных окатышей, искусственного заполнителя для бетона и др. Известна установка для тепловлажностной обработки силикатных маЧери алов, железорудных окатышей и пр. .в среде водяного пара под давлением, представляющая собой реактор периодического действия l . Эта установка, однако, малопроизводительна, требует повышенных тепло затрат, больших производственных пло щадей и громоздкого транспортного хо зяйства. Наиболее близкой по технической сущности к предлагаемой является установка для тепловлажностной обработ ки минеральных материалов под давлением, содержащая вертикальный автоклав, установленные над и под ним со ответственно загрузочную и разгрузоч ную камеры, герметичные затворы 2. Недостатком известного устройства является дробление обрабатываемого материала, длительность цикла и ненадежность работь герметичных затворов, в Целью изобретения является снижение тепловых затрат на обработку материала,, предотвращение его дробления и повышение надежности работы установки. Указанная цель достигается тем, что установка для тепловлажностной обработки минеральных материалов под давлением, содержащая вертикальный автоклав, установленные над и под ним соответственно загрузочную и раз грузочную камеры, герметичные затворы, снабжена рекуперационной камерой размещенной над загрузочной камерой, распределительными устройствами, смонтированными над и под загрузочной и разгрузочной камерами и декомпрессионными трубопроводами, соединяющими разгрузочную и рекуперационную камеры, загрузочная и разгрузочная камеры выполнены составными из двух отсеков, каждый из которых имеет соединенные между собой .полые цилиндрические элементы, расположенные под углом к горизонту, превышаю щим угол естественного откоса обра1бвтываемого материала,, причем герметичные затворы расположены в распре6делительных устройствах, а каждое распределительное устройство выполнено с направляющей воронкой с пересыпными полками и с установленной над затвором заслонкой для перекрытия потока материала. На фиг.1 представлено устройство, общий вид; на фиг,2 - схема распрег делительного устройства, установленного на загрузочной или разгрузочной камерах / входная ; на фиг.З - схема распределительного устройства, установленного под загрузочной и разгрузочной камерами (выходнаяу ;; на фиг.4схема выходного распределительного устройства, с автономными герметичными затворами и откидными заслонками; на фиг,5 схема входного распределительного устройства с общим герметичным затвором и электромагнитным перекрывающим устройством; на фиг.6 - схема работы затворов загрузочной и разгрузочной камер. Установка состоит из йктоклава 1, рекуперационной камеры 2, загрузочной камеры 3, разгрузочной камеры k, декомпрессионных трубопроводов 5 с вентилями 6, линии 7 подачи пара в автоклав и линии 8 подачи пара в рекуперационную камеру. Последняя представляет сообщающуюся с атмосферой емкость, в которой материал нагревается перед поступлением в автоклав 1. Камеры 3 и 4 выполнены составными из двух отсеков 9 у каждый из которых состоит из двух противоположно наклонненных полых цилиндров 10 и 11, угол наклона которых превышает угол естественного откоса обрабатываемого материала. Камеры на входе и выходе соединены входным 12 и выходным 13 распределительными устройствами. Устакювка снабжена системой наполнения камер 3 и А, не показанной на фиг.1. Входное распределительное устройство 12, помимо общего герметичного затвора , одновременно открывающего один из отсеков и закрывающий другой, снабжено также направляющей воронкой 15 с пересыпными псяками 1б и распо ложенным над ним устройством, перекрывающим поток материала, выполненным в виде поворотной заслонки 17, пропускающей пар, но удерживающей поток материала. Уплотняющими элементами 18, располо)иенными по окружности камер в опоясывающих их гнездах 19, служат манжеты из термостойкого эластомера, поджимаемые к затвору подаваемым под

них паром или пружиной Привод затвора и заслонки на фигуре не показан.

Выходное распределительное устройство 13 имеет спирающиеся на затвор откидные заслонки 20 с осью вращения 21, прикрытой защитным щитком 22 и ограничителем-упором 23.

Как возможный вариант устройства герметичных затворов, предусматривается выполнение их автономными, т.е. каждый отсек имеет свой собственный затвор 2k.

При обработке ферромагнитных материалов, например окатышей из магнетитового концентрата, в качестве устройства, перекрывающего поток материала перед его поступлением в распределительную головку, могут быть использованы кольцевые электромагнить 25, размещенные с внешней стороны входного патрубка.

Установка работает следующим образом.

Обрабатываемый материал поступает в рекуперационную камеру 2, где он п мере продвижения сверху вниз нагревается паром до 100-105С. Пар в камеру 2 поступает из входного .распределительного устройства 12 загрузочной камеры 3 при открывании герметичного затвора 1, из разгрузочной камеры по трубопроводу 5 при открывании вентиля 6 и при необходимос ти из паровой магистрали 8. Из камеры 2 нагретый материал через загрузочную камеру 3 поступает в автоклав 1. Загрузочная камера работает следующим образом. При закрытой заслонке 17 открывается входное отверс тие одного из отсеков камеры, например правой, для чего затвор И входного распределительного устройства 12 поворачивается в левое положение, герметично закрывая входное отверстие левого отсека, и материал по пересыпным полкам 1б воронки 15 поступает в правый отсек камеры. После её заполнения заслонка 17 перекрывает поток материала и, вслед затем, после истечения остатка материала из устройства 12 в камеру 3, затвор I поворачивается в правое положение показанное пунктиром , закрывая входное отверстие правого отсека и открывая входное отверстие левого отсека камеры. Разгрузка загрузочной камеры 3 происходит через распределительное

устройство 13. При разгрузке левого отсека камеры затвор 1 поворамивается в правое положение показано сплош ными линиями , освобождая при этом

заслонку 20, которая, поворачиваясь на оси 21, открывается до упора 23. Одновременно с этим затвор И перекрывает выходное отверстие правого отсека камеры, поворачивая заслонку 20. Аналогично описанному происходит разгрузка правого отсека камеры. При переходе от загрузки одного отсека камеры к загрузке другого затвор 1 выходного устройства кратковременно, перед переключением затвора во входном устройстве, занимает промежуточное положение, когда он перекрывает выходное отверстие обоих отсеков.

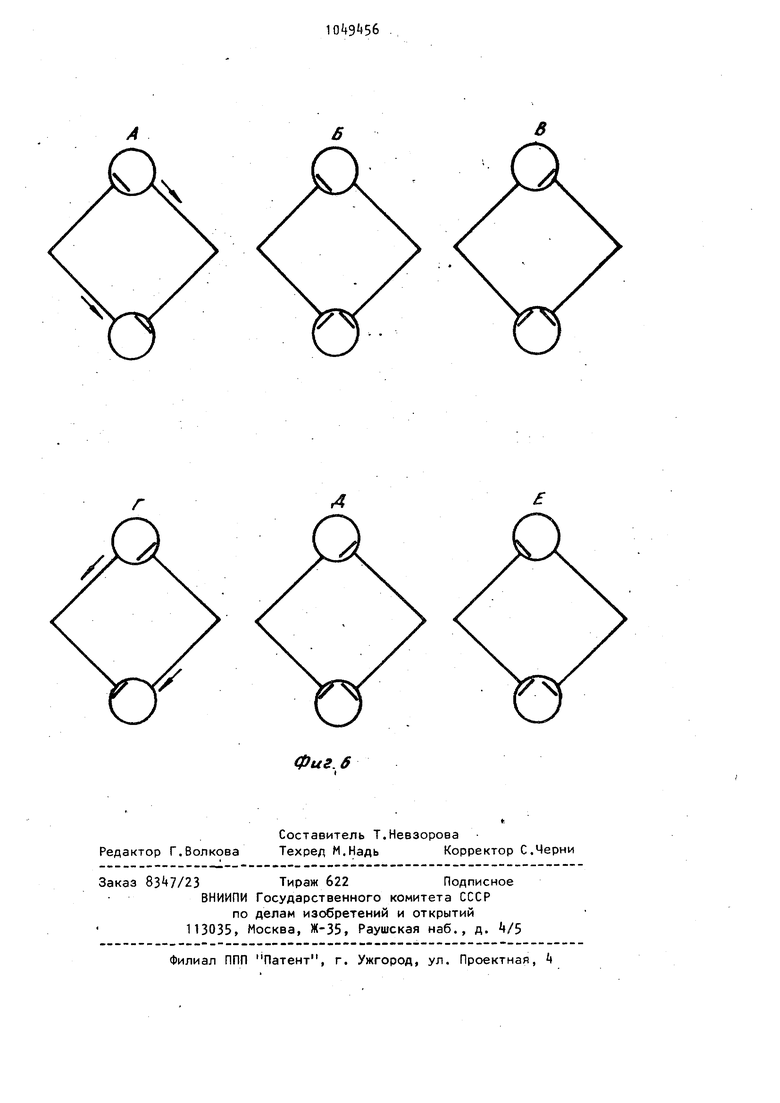

В автоклаве 1 материал, пере.чещаясь вниз, твердеет в течение нескольких часов-в среде водяного парз при 175-215 С и давлении 0,9-21, НПа. Выгрузка затвердеви его материала из автоклава происходит через разгрузочную камеру 4. После того, как в соответствии с изложенной выше последоватепьностыс, один из отсеков, например правый, будет заполнен материалом и входное отверстие камеры будет перекрыто затвором, открывается вентиль 6 на декомпрессионной 5 и пар из камеры поступает в рекуперационную камеру 2, где он используется для подогрева сырца. Когда дааление в правом отсеке камере снизится практически до атмосферного, закрывается вентиль 6 на линии 5j затвор И в нижнем распределительном устройстве 13 перемещается в левое положение показано пунктиром., При этом открывается удерживаемая им заслонка 20 и материал по пересыпным полкам 16 воронки 15 выгружается и; .камеры. По завершении выгрузки, затвор И перекрывает выходное отверстие правого отсека камеры и поворачивает заслонку 20, При этом открывается выходное отверстие левого отсека, ранее загруженной камеры и начинается ее разгрузка (пар из камеры был предвари-, тельно удален по декомпрессионной линии ). Загрузка материалом левого от сека камеры осуществляется аналогично описанной загрузке правого отсека камеры, но происходит во .время разгрузки последней. Работа камер 3 и автоматизирована и синхронизирована так, что одновременно с загрузкой автоклава очередной порцией материала происходит выгрузка из него такого же количества материала,, Также согласовывается работа камер, что достигается соответствующим переключением их затворов. Положение затворов Л соответствует разгрузке левого отсека камеры и загрузке правого положения б и В промежуточные, подготавливающие левый отсек ка меры к загрузке, а правый - к разгрузке, положение Г соответствует загрузке левого отсека камеры и разгрузке правого отсека, положения Д и Е промежуточные, подготавливающие левый отсек к разгрузке и правый - к загрузке. Снизились тепловые затраты на обработку материала и повысилась надежность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор сыпучих материалов | 1972 |

|

SU449817A1 |

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU741024A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С РЕКУПЕРАЦИЕЙ ТЕПЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121468C1 |

| Стенд для испытания кусковых материалов на прочность | 1980 |

|

SU945738A1 |

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU866371A2 |

| ЗАРЯДНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2304756C1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Загрузочно-разгрузочный механизм непрерывно действующего герметичного экстрактора для системы твердое тело - жидкость | 1989 |

|

SU1836414A3 |

| Устройство для дефростации замороженных блоков пищевых продуктов | 1980 |

|

SU938890A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

фиг. 4

X

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сапожников М.Я | |||

| и Дроздов Н.Е | |||

| Справочник по оборудованию заводов строительных .материалов, М., Стройиздат, 1970, с.250 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское,свидетельство СССР ff , кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-07—Подача