Изобретение относится к полупроводниковой технике и может быть использовано при разработке технологии полупроводниковых приборов широкого класса.

Целью изобретения является увеличение срока консервации уровня углеродсодержащих загрязнений.

Пример. Обработке подвергают пластины арсенида галлия марки АГЦП-(1-6), имеющие ориентацию (100) 3 (110). Пластины изготавливают из слитков диаметром 35,40-45 мм.

Пластины подвергают химико-механическому полированию на станке В1М3, в качестве полировальника используют поливил. В зону обработки капельным методом подают состав, содержащий цеолит NaA (300 г), сульфаминовую кислоту ( 60 г), перекись водорода ( 300 мл), воду (1 л). Вязкость полирующего состава составляет 45-50 сСт. Скорость рабочего стола 100 об/мин, удельное давление на пластины 50 г/см2. Время обработки 20 мин. Финишное полирование проводят с использованием состава, содержащего аэросил, железосиниродистый калий и воду. Пластины отмывают в органических растворителях и сушат в потоке инертного газа. Геометрические параметры пластин соответствуют ЕТО.0352.162. ТУ.

Перед последующей обработкой в концентрированной перекиси водорода пластины выдерживают не более 10 мин. После обработки всех пластин в концентрированной H2O2 (ТУ 10929-76 ОСЧ) пластины промывают в проточной деионизованной воде в течение не менее 10 мин и сушат в потоке инертного газа до полного удаления воды с поверхности. Непосредственно после этого (временной интервал между обработками составляет 10-15 мин) половину пластин обрабатывают в концентрированном водном растворе NH4OH (ТУ 24147-80 ОСЧ). Обработку в H2O2 и NH4OH проводят при комнатной температуре. Затем пластины осушают в потоке инертного газа до полного удаления жидкости (N2, Ar). Затем поверхности пластин, обработанных в H2O2 и NH4OH, попарно приводят в контакт в атмосфере инертного газа (N2, Ar). Время выдержки пластин, обработанных в NH4OH, на воздухе контролируется. Обработанные пластины изготовлены из одного слитка GaAs и имеют одинаковый диаметр, центры пластин совмещают. Срок консервации определяют по изменению состава приповерхностного слоя в зависимости от времени выдержки скрепленных пластин на воздухе. Хранят пластины в стеклянных (кварцевых) чашках Петри, разделяют скрепленные попарно пластины с помощью металлического пинцета. Состав приповерхностного слоя определяют методом электронной Оже-спектроскопии. Время экспозиции на воздухе пластин GaAs после их разделения и до загрузки в рабочую камеру установки Оже-спектроскопии составляет 5-12 мин. Наиболее чувствительна к загрязнению углеродосодержащими загрязнениями при выдержке на воздухе поверхность пластины, обработанной в концентрированной NH4OH. Поэтому контроль по изменению содержания углерода после расконсервации пластин производится по пластине, обработанной в NH4OH. Концентрацию элементов в приповерхностном слое определяют методом элементных чувствительностей, имеющим точность 10-20% С учетом того, что измерения проводятся на однотипных образцах в идентичных условиях, реальная ошибка при определении состава образцов обуславливается аппаратурной ошибкой и составляет 10% Величина контактной разности потенциалов измеряется методом динамического конденсатора. Одной обкладкой конденсатора служит обработанная пластина арсенида галлия, другой золотой электрод диаметром 500 мкм. Амплитуда колебаний электрода А=100 мкА, частота 200 ГГц. Минимальное расстояние от вибрирующего электрода до пластины составляет ±10% Измерения КРП проводят непосредственно после обработки в NH4OH, время выдержки пластины на воздухе и до конца измерений составляет 5-7 мин.

В данном способе низкий исходный уровень углеродосодержащих загрязнений определяется операцией ХМЦ и временным интервалом от ХМП до обработки в H2O2. Предполагается использование и других методов предварительной очистки поверхности от углеродосодержащих загрязнений.

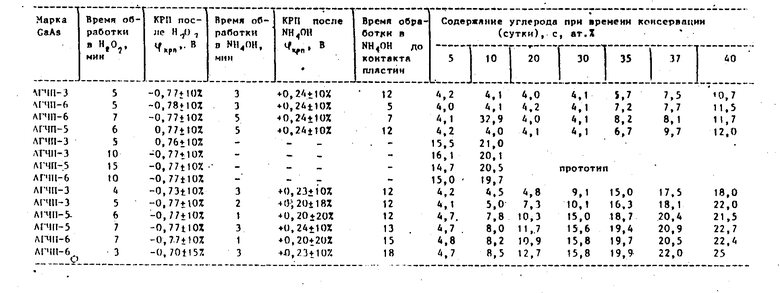

Изменения уровня углеродосодержащих загрязнений в зависимости от срока консервации и режимов обработки приведены в таблице. Исходный уровень углеродосодержащих загрязнений на пластине, прошедшей последовательную обработку в H2O2 и NH4OH в указанных режимах, составляет 3,9-4,4 ат. Из таблицы видно, что предложенный способ консервации обеспечивает стабильный состав приповерхностного слоя (с минимальным уровнем углеродсодержащих загрязнений) в течение 30 дней. Обработка по способу-прототипу пассивирует поверхность менее чем на 5 сут. (1-1,5 сут). При выходе за пределы диапазонов срок консервации снижается до 5-10 сут.

Потенциал поверхности полупроводникового соединения A3B5, обогащенной элементом А3, является величиной отрицательной, а поверхность A3B5, обогащенная элементом B5, имеет положительный потенциал. При совмещении двух пластин поверхностями, имеющими разные знаки поверхностного потенциала, пластины плотно контактируют. Скрепленные таким образом пластины сохраняют плотный контакт в течение длительного времени. При этом контактирующие рабочие поверхности пластин не подвержены воздействию атмосферы и сохраняют постоянный состав приповерхностного слоя, причем чем больше разность потенциалов, тем более длителен срок консервации. Для формирования поверхности, обогащенной галлием (в виде соединения Ga2O3), используется концентрированная H2O2, которая дополнительно снижает уровень углеродосодержащих загрязнений относительно исходного за счет более высокой разности электроотрицательностей связи Ga-O (1,9 эВ) по сравнению с Ga-C (0,9 эВ). Последующая обработка половины пластин в концентрированном водном растворе NH4OH еще более снижает уровень углеродосодержащих загрязнений за счет формирования приповерхностного слоя, где As/Ga=2-3. В процессе обработки в H2O2 пластин арсенида галлия на их поверхности образуется слой собственного оксида толщиной  состава 65-75% Ga2O3 и 35-25% As2O3. Величина контактной разности потенциалов между золотым электродом и окисленной поверхностью GaAs, обогащенной галлием Ga2O3 составляет Φкрп=-0,77 В.

состава 65-75% Ga2O3 и 35-25% As2O3. Величина контактной разности потенциалов между золотым электродом и окисленной поверхностью GaAs, обогащенной галлием Ga2O3 составляет Φкрп=-0,77 В.

При последующей обработке пластин арсенида галлия в NH4OH удаляется окисный слой и формируется приповерхностный слой, обогащенный мышьяком, As/Ga=2-3, и практически не содержащий кислорода (3 ат.). Контактная разность потенциалов между золотым электродом и поверхностью GaAs, обработанной в NH4OH, составляет Φкрп=+0,24 В.

Время обработки в H2O2 менее 5 мин не обеспечивает высокой степени однородности поверхностного слоя GaAs, следовательно, увеличивается неравномерность значений Φкрп по площади пластин, уменьшается время консервации. При времени обработки более 5 мин положительный эффект не возрастает, а лишь удлиняется технологический цикл. Время обработки в концентрированном водном растворе NH4OH составляет не менее 3 мин. Обработка пластин арсенида галлия в концентрированном водном растворе NH4OH менее 3 мин не обеспечивает однородного состава приповерхностного слоя, а значит и равномерности Φкрп по площади подложек, что приводит к уменьшению времени консервации. Увеличение времени обработки не усиливает положительного эффекта, а лишь удлиняет технологический цикл.

Время выдержки пластин, обработанных в концентрированном водном растворе NH4OH, до образования контакта с пластинами, обработанными в H2O2, составляет не более 12 мин. При более длительной выдержке заметно увеличиваются кислородосодержащие загрязнения поверхности GaAs, т.е. снижается положительный поверхностный потенциал и, следовательно, уменьшается время консервации. Поверхности пластин, накладываемых друг на друга, попарно высушивают в потоке инертного газа. Отсутствие влаги позволяет увеличить диэлектрические свойства границы раздела двух разнозаряженных поверхностей и таким образом увеличить срок консервации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР АРСЕНИДА ГАЛЛИЯ | 1987 |

|

SU1542332A1 |

| СПОСОБ ПРЕДЭПИТАКСИАЛЬНОЙ ОЧИСТКИ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1988 |

|

SU1593513A1 |

| СПОСОБ КОНСЕРВАЦИИ ПОВЕРХНОСТИ ПОДЛОЖЕК ИЗ АРСЕНИДА ГАЛЛИЯ | 2012 |

|

RU2494493C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ АРСЕНИДА ГАЛЛИЯ | 1988 |

|

SU1559980A1 |

| СПОСОБ ПАССИВАЦИИ ПОВЕРХНОСТИ GaAs | 2009 |

|

RU2402103C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИН СЛОЕВ И GaAs и GaAlAs В МНОГОСЛОЙНЫХ ГЕТЕРОСТРУКТУРАХ | 1987 |

|

SU1544111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ НАНОГЕТЕРОСТРУКТУРЫ И ТРАВИТЕЛЬ | 2012 |

|

RU2485628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ Galnp/Galnas/Ge | 2013 |

|

RU2528277C1 |

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| СПОСОБ ХАЛЬКОГЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АРСЕНИДА ГАЛЛИЯ n-ТИПА | 2005 |

|

RU2291517C1 |

Изобретение относится к полупроводниковой технике и может быть использовано при разработке технологии производства полупроводниковых приборов. Цель изобретения - увеличение срока консервации уровня углеродосодержащих загрязнений. В данном способе пластины арсенида галлия очищают от углеродосодержащих загрязнений и обрабатывают в концентрированной перекиси водорода не менее 5 мин. Затем половину всех пластин после отмывки и сушки дополнительно обрабатывают в концентрированном растворе водного аммиака не менее 3 мин. После этого проводят сушку в потоке инертного газа и не более чем через 12 мин приводят в контакт попарно рабочие поверхности пластин, обработанных в концентрированной перекиси водорода и в концентрированном растворе водного аммиака. При этом совмещают центры пластин. Срок консервации по данному способу увеличивается до 30 сут. 1 табл.

Способ межоперационной консервации пластин арсенида галлия, включающий очистку поверхности пластин от углеродосодержащих загрязнений, обработку в концентрированной перекиси водорода, отмывку в деионизованной воде, сушку в потоке инертного газа, отличающийся тем, что, с целью увеличения времени консервации уровня углеродосодержащих загрязнений, обработку в концентрированной перекиси водорода проводят в течение не менее 5 мин, а после сушки в потоке инертного газа половину пластин дополнительно обрабатывают в концентрированном растворе водного аммиака в течение не менее 3 мин, сушат в потоке инертного газа и не более чем через 12 мин приводят в контакт попарно рабочие поверхности пластин, обработанных только в концентрированной перекиси водорода и в концентрированном растворе водного аммиака, совмещая при этом центры пластин.

| Авторское свидетельство СССР N 1258256, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1503599, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-12-27—Публикация

1988-11-16—Подача