Изобретение относится к металлургии, конкретнее к производству жаропрочных сплавов на никелевой основе, и может быть использовано при выплавке безуглеродистых сплавов, предназначенных для литья лопаток газотурбинных авиационных двигателей по методу направленной кристаллизации.

Целью изобретения является повышение жаропрочных свойств посредством снижения остаточного содержания углерода и снижение себестоимости.

Изобретение заключается в том, что в способе производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающем расплавление под вакуумом неактивных шихтовых материалов, обезуглероживающее рафинирование расплава и последовательное введение в расплав активных легирующих элементов, согласно изобретению, обезуглероживающее рафинирование осуществляют введением в жидкий металл окислителя в виде порошка оксида никеля в количестве, превышающем стехиометрически необходимое для окисления углерода расплава до оксида углерода в 2,0-8,5 раз, после чего производят раскисление металла с последующим введением активных легирующих элементов.

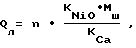

Раскисление жидкого металла можно осуществлять кальцием, который присаживают в виде лигатуры никель - кальций в количестве, устанавливаемом по следующей формуле:

Qл= n ·

, (1) где Qл - количество лигатуры никель - кальций, кг;

КNiO - количество оксида никеля, % от общей массы металлошихты на плавку;

Мш - масса металлошихты, кг;

MCa - содержание кальция в лигатуре никель - кальций, %;

n = 0,03-0,1 - безразмерный эмпирический коэффициент пропорциональности.

Раскисление жидкого металла осуществляют при температуре 1530-1580оС с выдержкой после присадки лигатуры никель-кальций в течение 5-25 мин.

Введение в расплав окислителя в виде порошка оксида никеля позволяет создать в жидком металле заданный окислительный потенциал, а за счет развитой поверхности взаимодействия порошка с жидким металлом ускорить протекание окислительных реакций до весьма низких остаточных содержаний углерода в расплаве.

Присадка порошка оксида никеля в количестве, превышающем стехиометрически необходимое для окисления углерода расплава до оксида углерода менее чем в 2,0 раз, не обеспечивает существенного снижения остаточного содержания углерода в металле по равнению прототипом, при этом цель изобретения в части повышения жаропрочных свойств не реализуется.

Присадка порошка оксида никеля в количестве, превышающем стехиометричеки необходимое для окисления углерода расплава до оксида углерода более чем в 8,5 раз, не приводит к дальнейшему обезуглероживанию металла, при этом в готовом сплаве наблюдаются оксидные включения, которые ведут к резкому снижению жаропрочных свойств.

Введение в расплав избыточного количества оксида никеля предполагает обязательную операцию раскисления металла, без которой непрореагировавшая часть оксида никеля может вступать во взаимодействие с вводимыми в жидкий металл после проведения обезуглероживающего рафинирования активными легирующими элементами, входящими в состав сплава, что может привести к наличию в готовом сплаве оксидных включений, отрицательно влияющих на жаропрочные свойства.

Раскисление расплава предпочтительно осуществлять кальцием, поскольку остаточное количество кальция после раскисления металла эффективно удаляется при выдержке жидкого металла в вакууме. Однако возможно использование других раскислителей, например редкоземельных металлов. Так как РЗМ полностью не удаляется из расплава в условиях вакуумной плавки, то их использование целесообразно лишь для обработки тех сплавов, химический состав которых предполагает наличие этих элементов.

Кальций целесообразно вводить в виде тяжелой лигатуры никель-кальций, с содержанием кальция 3-10%, использование которой обеспечивает более полное усвоение кальция расплавом и направленное его использование для раскисления жидкого металла. Чистый металлический кальций применять менее предпочтительно ввиду значительного его угара и практически неконтролируемого усвоения расплавом.

Количество вводимой в расплав для раскисления лигатуры никель-кальций должно быть увязано с количеством присаживаемого для обезуглероживания оксида никеля в соответствии с эмпирической зависимостью (1). В случае присадки меньшего количества раскислителя в готовом сплаве могут остаться окисные включения. При введении в жидкий металл большего количества раскислителя в металле возможно остаточное содержание самого раскислителя, что также может оказывать отрицательное влияние на свойства готового сплава.

Присадка раскислителя при температуре менее 1510оС не обеспечивает качественного раскисления металла и удаления остаточного материала раскислителя при последующей выдержке расплава, что отрицательно влияет на жаропрочные свойства сплава.

Присадка раскислителя при температуре свыше 1580оС ведет к повышенному угару материала раскислителя и также препятствует качественному раскислению металла. Кроме того, перегрев расплава после введения в него кальция ведет к усиленному размыванию футеровки и восстановлению ее компонентов кальцием. В результате металл загрязняется материалом футеровки, что ведет к снижению жаропрочных свойств.

Выдержка расплава после введения раскислителя в течение менее 5 мин не позволяет завершиться процессом раскисления металла и удаления остаточного кальция из расплава, что оказывает негативное влияние на качество полученного сплава.

Выдержка расплава после введения раскислителя свыше 25 мин не обеспечивает дальнейшего рафинирования жидкого металла и ведет к необоснованному задерживанию металлургического оборудования.

П р и м е р 1. Осуществляли выплавку безуглеродистого жаропрочного сплава для монокристального литья на никелевой основе системы Ni-Co-Cr-Al-Ti-W-Mo-Re-Nb. Плавку вели в вакуумно-индукционной печи с тиглем емкостью 100 кг. В тигель печи загружали неактивные шихтовые материалы: никель, кобальт, хром, вольфрам, молибден и рений общей массой 92 кг. Шихту расплавляли под вакуумом. После расплавления шихты отбирали пробу. Проведение экспресс-анализа на углерод показало его содержание в пробе металла, равное 0,018% . Расплав нагревали до температуры 1680оС, включали электромагнитное перемешивание жидкого металла и присаживали оксид никеля в количестве 0,825 кг, превышающем стехиометрически необходимое для окисления углерода расплава до диоксида углерода в 4 раза.

Расплав выдерживали при 1680-1700оС в течение 20 мин. Затем температуру расплава понижали до 1550оС и при включенном электромагнитном перемешивании жидкого металла проводили раскисление введением в расплав лигатуры никель-кальций с содержанием кальция 5%. Количество лигатуры составило 0,91 кг, что соответствовало требованиям формулы (1) при n = 0,06. Расплав выдерживали при температуре 1540-1560оС в течение 15 мин. После этого температуру металла снижали до 1470оС и последовательно присаживали активные легирующие элементы: ниобий, титан и алюминий. Перед сливом металла отбирали пробу. Содержание углерода составило менее 0,001%. Химический состав сплава полностью соответствовал техническим требованиям.

П р и м е р 2. При температуре 1550оС при включенном электромагнитном перемешивании жидкого металла проводили раскисление путем введения в расплав комплексного раскислителя: лигатур ферро-церий, никель-иттрий, лантана в количестве 0,005% от общей массы шихты на плавку каждого элемента.

Содержание углерода в полученном металле составило менее 0,01%, длительная прочность τ271000 = 104 ч.

П р и м е р 3. При температуре 1550оС при включенном электромагнитном перемешивании жидкого металла проводили раскисление введением в расплав церия (0,15% от общей массы шихты) в виде лигатуры ферро-церий. За 5 мин до слива расплава металл дополнительно раскисляли путем введения 0,01% церия, 0,005% иттрия, 0,005% лантана.

Содержание углерода в готовом сплаве составило менее 0,001%, длительная прочность τ271000 = 101 ч.

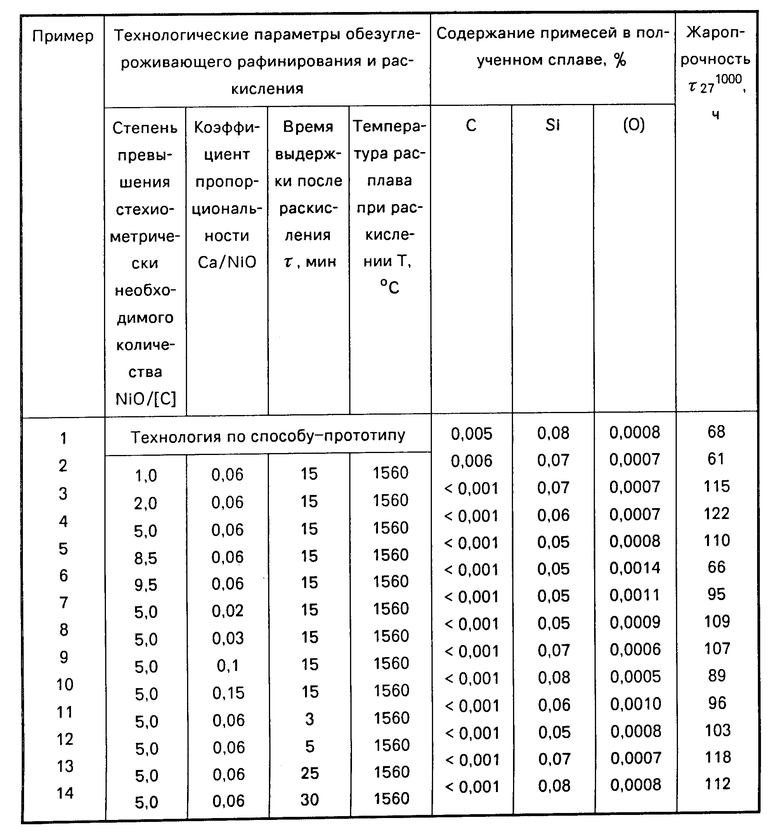

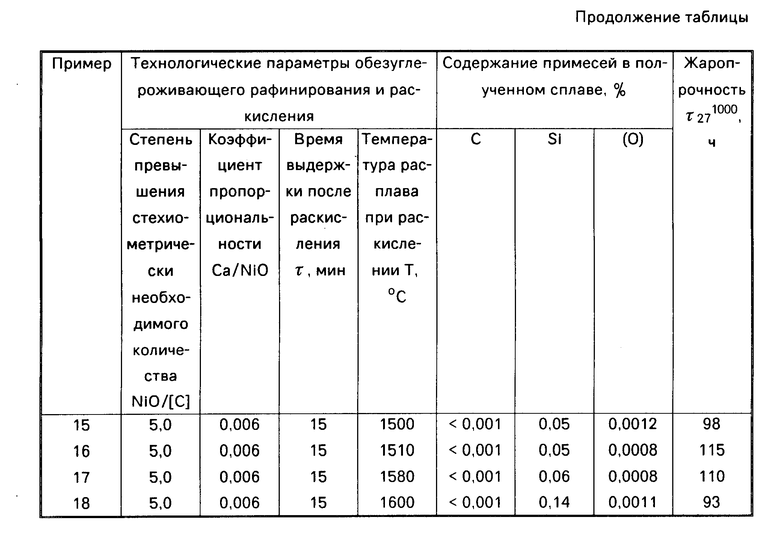

В таблице приведены результаты опробования описанного способа, а также способа-прототипа (пример 1).

Примеры 2 и 6 не соответствуют требованиям основного пункта формулы изобретения в части количества вводимого оксида никеля, что негативно отражается на жаропрочности сплава.

Примеры 3-5 соответствуют предлагаемой технологии, что обеспечивает длительную прочность сплава на уровне 110-120 ч при Т = 1000оС и σ= 27 кгс/мм2.

Примеры 7-10 иллюстрируют влияние требований п.2 формулы изобретения на достигаемый результат. Как видно из таблицы, отклонение от регламентируемой зависимости в ту или иную сторону ведет к некоторому снижению жаропрочных свойств.

Недостаточное время выдержки после присадки раскислителя ведет к понижению жаропрочных свойств вследствие неудовлетворительного рафинирования металла (пример 11). Увеличение выдержки более 25 мин (пример 14) не приводит к дальнейшему увеличению свойств, но влечет за собой необоснованное увеличение времени задалживания дорогостоящего металлургического оборудования и, следовательно, неоправданное завышение себестоимости выплавляемого сплава.

При понижении температуры менее 1510оС (пример 15) отмечается снижение жаропрочных свойств вследствие понижения эффективности раскисления расплава. Повышение температуры свыше 1580оС (пример 18) также ведет к понижению жаропрочности сплава ввиду неконтролируемого угара раскислителя и усилению взаимодействия расплава, в который введен высокоактивный элемент-раскислитель, с материалом тигля.

Использование изобретения позволяет повысить длительную прочность безуглеродистых сплавов на никелевой основе в среднем на 50-60%, что обеспечивает соответствующее увеличение ресурса авиационных газотурбинных двигателей, а также понизить себестоимость сплава за счет устранения операции предлагаемого переплава части шихты в открытых индукционных печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563403C1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе | 2016 |

|

RU2634828C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2278902C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2002 |

|

RU2221067C1 |

Изобретение относится к металлургии, конкретнее к производству жаропрочных сплавов на никелевой основе. Цель - повышение жаропрочности за счет уменьшения содержания углерода и снижение себестоимости. Это достигается тем, что предварительно переплавленные в вакууме шихтовые материалы рафинируют путем введения в расплав окислителя, например оксида никеля, в количестве, превышающем стехиометрически необходимое для окисления углерода до его диоксида в 2,0 - 8,5 раз, с последующим раскислением. В качестве раскислителя используют лигатуру никель-кальций в определенном количестве. Использование изобретения позволяет повысить длительную прочность сплавов на никелевой основе в среднем на 50-60 %. 2 з.п. ф-лы, 1 табл.

где Qл - количество лигатуры никель - кальций, кг;

KNiO - количество оксида никеля, % от общей массы металлошихты на плавку;

Mш - масса металлошихты, кг;

KСа - содержание кальция в лигатуре, %;

n = 0,03 - 0,10 - безразмерный эмпирический коэффициент пропорциональности.

| СПОСОБ ПРОИЗВОДСТВА ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1987 |

|

SU1475172A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1988-08-15—Подача