Изобретение относится к электрохимическим производствам, в частности к способам получения хлора и щелочи.

Целью изобретения является снижение расхода электроэнергии.

Процесс получения хлора происходит в результате электролиза раствора NaCl концентрацией 2,5-5 М в анодной камере, причем предпочтение отдается концентрации 5 М.

При электролизе используется полимерная фторуглеродная катионообменная мембрана, причем на катодной стороне привиты сульфо- и карбоксильные гругг- пы, на катодной стороне мембраны нанесено покрытие из смеси электроката- лнтических частиц с фторуглеродным

связующим. Электрокатализатор включает восстановленные окиси металлов платиновой группы, таких как рутений, иридий, их смесь. Восстановленные окиси нагреваются при 350-750°С в течение от 30 мин до 6 ч, причем предпочтительная процедура термической стабилизации осуществляется в результате нагрева восстановленных окисей в течение 1 ч при температуре 550- 600°С. Соединенный с мембраной анод, содержащий восстановленные окиси рутения, подвергается дальнейшей стабилизации в результате смешения его с графитом и/или смешения с восстановленными окисями других металлов платиновой группы, таких как 1гО

СП

%

сл го

04

(при содержании 5-25% иридия, пред- рочтительным количеством является 5%) или платина, родий и так далее, & также с восстановленными окисями Металловs таких как титан (с предпочтительным содержанием 25-50% TiO) или с восстановленными окисями тантала (25% или более). Было также ус- тановлено, что трехкомпонентный сплав из восстановленных окисей титана, рутения и иридия (Ru, Ti, Ir)0x или тантала, рутения и иридия (Ru,Ir,Ta)Ox , Соединенный с мембраной, оказывается Ьчень эффективным для получения устойчивого, долговечного анода В случае трехкомпонентного сплава в его состав предпочтительно входят 5 - 25 мас.% восстановленных окисей иридия, приблизительно 50 мас.% восстановленных окисей рутения, и осталь- ную часть составляет такой ценный металл, как титан. Вместо титана мо (гут использоваться другие переходные металлы, такие как ниобий, тантал, |цирконий или гафний. j Сплавы из восстановленных окисей Перечисленных металлов смешиваются с фторуглеродным связующим, взятым в количестве 15-30% от массы смеси.

Катодная часть мембраны представляет собой смесь частиц фторуглерод- ного связующего с платиновой чернью, которую берут в количестве 0,4 4мг/см. В равной степени могут использоваться и другие электрокаталитические материалы, такие как палладий, золото, серебро, магний, кобальт, никель, графит, а также восстановленные окислы, которые используются на анодной части мембранно- электродного блока, толщина катодного слоя в блоке составляет 1 5-75 мкм.

Электролитические ванны с катодами толщиной 12,5-50 мкм из платиновой черни с 15% тефлона работают с выходом по току 80% при получении

5М NaOH, температура электролиза 88 -91°С. При использовании катода толщиной 75 мкм из смеси рутения с графитом выход по току составляет 54% при получении 5 М раствора гидроокиси натрия.

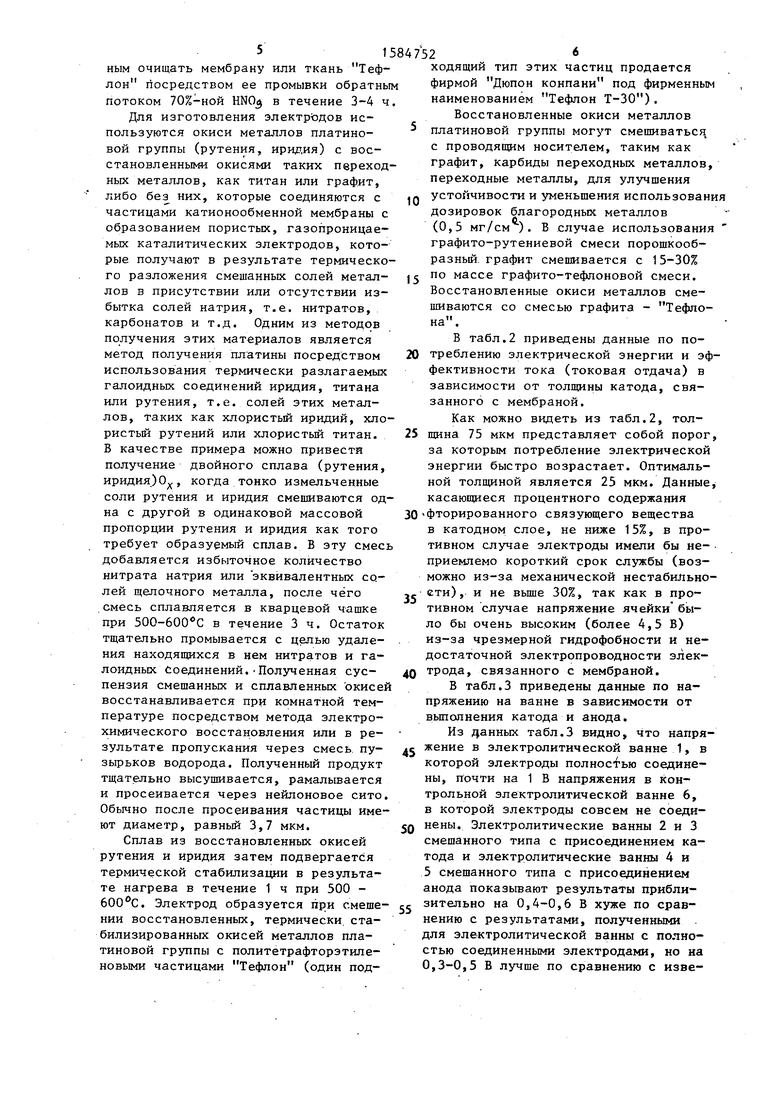

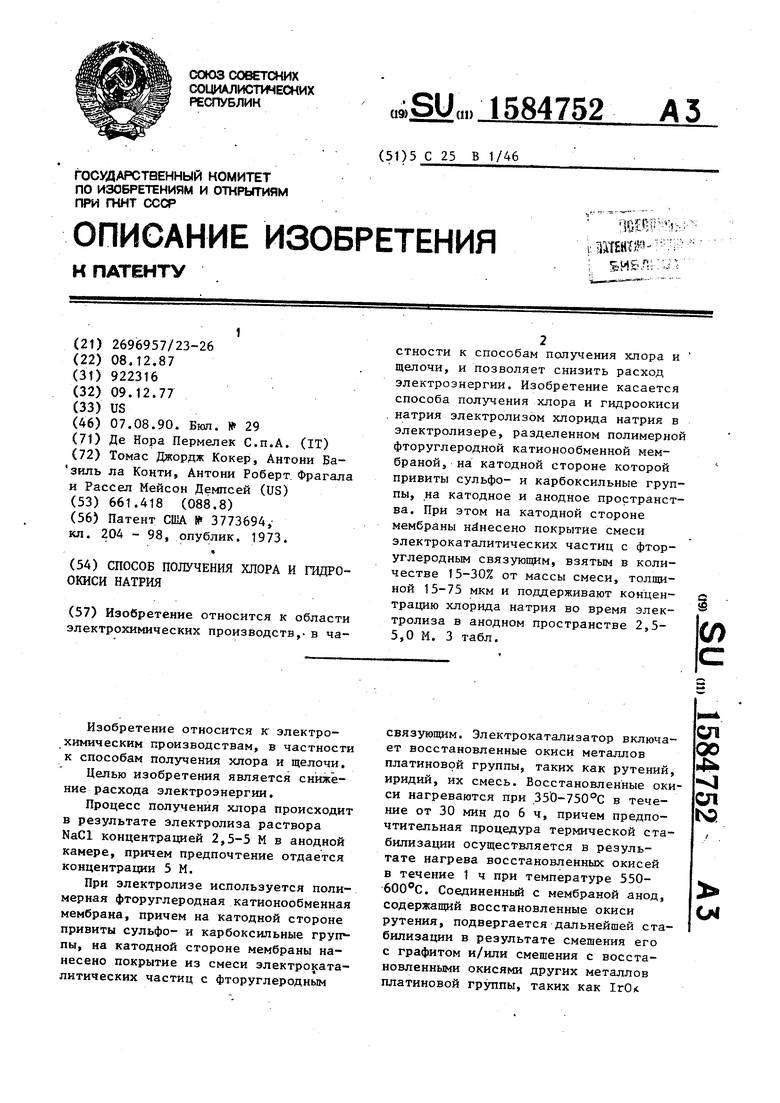

В табл. 1 показана зависимость выхода по току от толщины катода.

Электрод выполнен газопроницаемым, чтобы газы, выделившиеся на поверхности раздела между электродом и мембраной, могли выйти наружу, и

5

0

5

пористым, чтобы стало- возможным проникновение воды к поверхности раздела между катодом и мембраной, где образуется гидроокись натрия, и чтобы раствор хлорида натрия имел быстрый доступ к мембране и каталитическим участкам электрода.

В качестве мембраны используют катионообменную мембрану, на катодной стороне которой привиты сульфо- и карбоксильные группы. Перфторугле- родные сульфокислотные катионообмен- ные мембраны обеспечивают хороший перенос катиона, устойчивы, характеризуются высокой термической стабильностью, не подвергаются воздействию кислот и сильных окислителей. Чем выше концентрация сульфокислотных радикалов, тем больше ионообменная емкость, а следовательно, и способность гидратированной мембраны переносить катионы. Однако по мере увеличения ионообменной емкости мембраны увеличивается содержание воды, а способность мембраны отводить соли уменьшается. Скорость, с которой едкий натр мигрирует от катода к аноду, таким образом, увеличивается с увеличением ионообменной емкост.и. Это приводит к уменьшению выхода по току катода, а также к образованию кислорода на аноде со всеми нежелательными последствиями, которые сопутствуют этому явлению „поэтому предпочтительной ионообменной мембраной,предназначенной для использования при электролизе рассола, является слоистая, состоящая из тонкой (2 мм толщиной) пленки с миллиэквивалентным весом, равным 1500, катионообменная мембрана с низким содержанием воды (5-15%), которая характеризуется высокой способностью отвода соли, присоединенная к 4-миллиметровой или более толстой пленке с высокой ионообменной емкостью (миллиэквивалентный вес равен 1100) при помощи ткани Тефлон. Один тип. такой слоистой конструкции продается фирмой Дюпон компани под фирменным наименованием Нафион 315.

Ионообменная мембрана изготавливается посредством вымачивания в каустике (от 3 до 8 М) в течение 1 ч для закрепления содержания,воды в мембра- $ не, свойств ионопереноса и превращения ее в сульфонатную форму. В случае слоистой мембраны, соединенной тканью Тефлон, может оказаться желатель-

0

5

0

5

0

ным очищать мембрану или ткань Тефлон посредством ее промывки обратны потоком 70%-ной HNOij в течение 3-4 ч

Для изготовления электрЪдов используются окиси металлов платиновой группы (рутения, иридия) с восстановленными окисями таких переходных металлов, как титан или графит, либо без них, которые соединяются с частицами катионообменной мембраны с образованием пористых, газопроницаемых каталитических электродов, которые получают в результате термического разложения смешанных солей металлов в присутствии или отсутствии избытка солей натрия, т.е. нитратов, карбонатов и т.д. Одним из методов получения этих материалов является метод получения платины посредством использования термически разлагаемых галоидных соединений иридия, титана или рутения, т.е. солей этих металлов, таких как хлористый иридий, хлористый рутений или хлористьй титан. В качестве примера можно привести получение двойного сплава (рутения, иридия)Ох, когда тонко измельченные соли рутения и иридия смешиваются одна с другой в одинаковой массовой пропорции рутения и иридия как того требует образуемый сплав. В эту смес добавляется избыточное количество нитрата натрия или эквивалентных солей щелочного металла, после чего смесь сплавляется в кварцевой чашке при 500-600°С в течение 3 ч. Остаток тщательно промывается с целью удаления находящихся в нем нитратов и галоидных соединений. Полученная суспензия смешанных и сплавленных окисей восстанавливается при комнатной температуре посредством метода электрохимического восстановления или в результате пропускания через смесь пузырьков водорода. Полученный продукт тщательно высушивается, рамалывается и просеивается через нейлоновое сито Обычно после просеивания частицы имеют диаметр, равный 3,7 мкм.

Сплав из восстановленных окисей рутения и иридия затем подвергается термической стабилизации в результате нагрева в течение 1 ч при 500 - 600°С. Электрод образуется при смеше- нии восстановленных, термически стабилизированных окисей металлов платиновой группы с политетрафторэтиле- новыми частицами Тефлон (один под

10

15

20

25

55

ходящий тип этих частиц продается фирмой Дюпон конпани под фирменным наименованием Тефлон Т-30).

Восстановленные окиси металлов платиновой группы могут смешиваться, с проводящим носителем, таким как графит, карбиды переходных металлов, переходные металлы, для улучшения устойчивости и уменьшения использования дозировок благородных металлов (0,5 мг/см ). В случае использования графито-рутениевой смеси порошкообразный графит смешивается с 15-30% по массе графито-тефлоновой смеси. Восстановленные окиси металлов смешиваются со смесью графита - Тефлона.

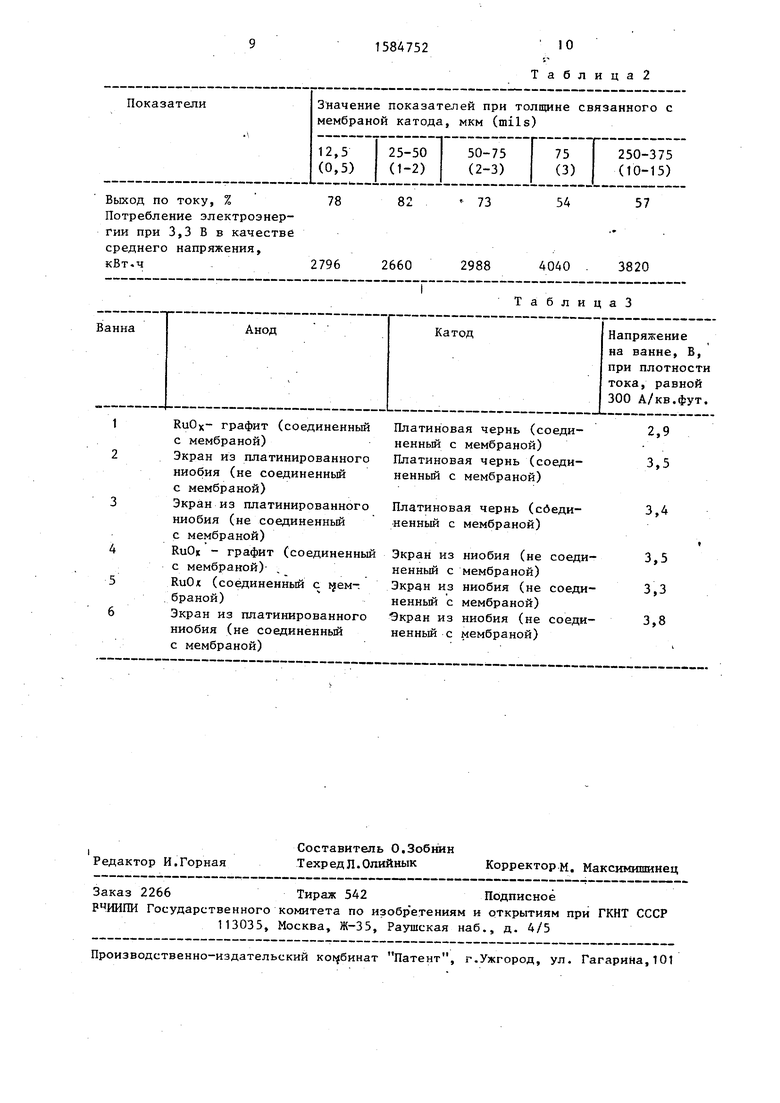

В табл.2 приведены данные по потреблению электрической энергии и эффективности тока (токовая отдача) в зависимости от толщины катода, связанного с мембраной.

Как можно видеть из табл.2, толщина 75 мкм представляет собой порог, за которым потребление электрической энергии быстро возрастает. Оптимальной толщиной является 25 мкм. Данные, касающиеся процентного содержания 30 фторированного связующего вещества в катодном слое, не ниже 15%, в противном случае электроды имели бы не- приемлемо короткий срок службы (возможно из-за механической нестабильности), и не выше 30%, так как в противном случае напряжение ячейки было бы очень высоким (более 4,5 В) из-за чрезмерной гидрофобности и недостаточной электропроводности электрода, связанного с мембраной.

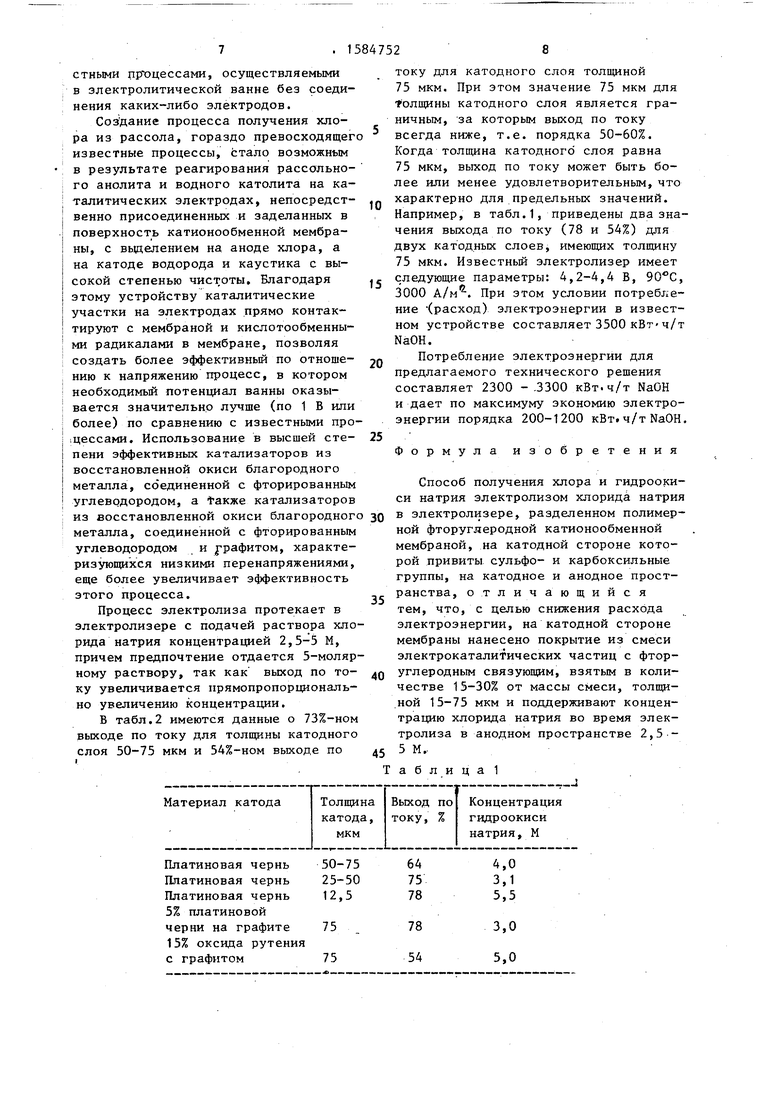

В табл.3 приведены данные по напряжению на ванне в зависимости от выполнения катода и анода.

Из данных табл.3 видно, что напря- .е жение в электролитической ванне 1, в которой электроды полностью соединены, почти на 1 В напряжения в контрольной электролитической ванне 6, в которой электроды совсем не соеди- 50 нены. Электролитические ванны 2 и 3 смешанного типа с присоединением катода и электролитические ванны 4 и 5 смешанного типа с присоединением анода показывают результаты приблизительно на 0,4-0,6 В хуже по сравнению с результатами, полученными для электролитической ванны с полностью соединенными электродами, но на 0,3-0,5 В лучше по сравнению с изве35

40

стными процессами, осуществляемыми в электролитической ванне без соединения каких-либо электродов.

Создание процесса получения хлора из рассола, гораздо превосходящег известные процессы, стало возможным в результате реагирования рассольного анолита и водного католита на каталитических электродах, непосредственно присоединенных и заделанных в поверхность катионообменной мембраны, с выделением на аноде хлора, а на катоде водорода и каустика с высокой степенью чистоты. Благодаря этому устройству каталитические участки на электродах прямо контактируют с мембраной и кислотообменны- ми радикалами в мембране, позволяя создать более эффективный по отношению к напряжению процесс, в котором необходимый потенциал ванны оказывается значительно лучше (по 1 В или более) по сравнению с известными процессами. Использование в высшей степени эффективных катализаторов из восстановленной окиси благородного металла, соединенной с фторированным углеводородом, а также катализаторов из восстановленной окиси благородног металла, соединенной с фторированным углеводородом и графитом, характеризующихся низкими перенапряжениями, еще более увеличивает эффективность этого процесса.

Процесс электролиза протекает в электролизере с подачей раствора хлорида натрия концентрацией 2,5-5 М, причем предпочтение отдается 5-моляр ному раствору, так как выход по току увеличивается прямопропорциональ- но увеличению концентрации.

В табл.2 имеются данные о 73%-ном выходе по току для толщины катодного слоя 50-75 мкм и 54%-ном выходе по

току для катодного слоя толщиной 75 мкм. При этом значение 75 мкм для Толщины катодного слоя является граничным, за которым выход по току всегда ниже, т.е. порядка 50-60%. Когда толщина катодного слоя равна 75 мкм, выход по току может быть более или менее удовлетворительным, что характерно для предельных значений. Например, в табл.1, приведены два значения выхода по току (78 и 54%) для двух катодных слоев, имеющих толщину 75 мкм. Известньй электролизер имеет , следующие параметры: 4,2-4,4 В, 90°С, 3000 А/м Ч При этом условии потребление (расход) электроэнергии в известном устройстве составляет 3500 кВт-ч/т NaOH.

Потребление электроэнергии для предлагаемого технического решения составляет 2300 - 3300 кВт.ч/т NaOH и дает по максимуму экономию электроэнергии порядка 200-1200 кВт(ч/т NaOH.

0

Формула изобретения

Способ получения хлора и гидроокиси натрия электролизом хлорида натрия в электролизере, разделенном полимерной фторуглеродной катионообменной мембраной, на катодной стороне которой привиты сульфо- и карбоксильные группы, на катодное и анодное пространства, отличающийся тем, что, с целью снижения расхода электроэнергии, на катодной стороне мембраны нанесено покрытие из смеси электрокаталитических частиц с фтор- углеродным связующим, взятым в количестве 15-30% от массы смеси, толщиной 15-75 мкм и поддерживают концентрацию хлорида натрия во время электролиза в анодном пространстве 2,5 - 5 М.

Изобретение относится к области электрохимических производств, в частности к способам получения хлора и щелочи, и позволяет снизить расход электроэнергии. Изобретение касается способа получения хлора и гидроокиси натрия электролизом хлорида натрия в электролизере, разделенном полимерной фторуглеродной катионообменной мембраной, на катодной стороне которой привиты сульфо-и карбоксильные группы, на катодное и анодное пространства. При этом катодной стороне мембраны нанесено покрытие смеси электрокаталитических частиц с фторуглеродным связующим, взятым в количестве 15 - 30% от массы смеси, толщиной 15 - 75 мкм и поддерживают концентрацию хлорида натрия во время электролиза в анодном пространстве 2,5 - 5,0 М. 3 табл.

Платиновая чернь50-7564

Платиновая чернь25-5075

Платиновая чернь12,578

5% платиновой

черни на графите7578

15% оксида рутения

с графитом7554

Т а б л и ц а 1

4,0 3,1 5,5

3,0 5,0

Показатели

Значение показателей при толщине связанного с мембраной катода, мкм (mils)

Выход по току, %78

Потребление электроэнергии при 3,3 В в качестве среднего напряжения, кВт.ч2796

с мембраной) Экран из платинированного ниобия (не соединенный с мембраной)

КиОк - графит (соединенный с мембраной)

RuOx (соединенный с мембраной)

Экран из платинированного ниобия (не соединенный с мембраной)

Таблица2

73

54

57

2660

2988

4040

3820

ТаблицаЗ

я чернь (сбеди- мембраной)

ниобия (не соеди- мембраной) ниобия (не соеди- мембраной) ниобия (не соеди- мембраной)

3,4

3,5 3,3 3,8

| Патент США 3773694, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| в | |||

Авторы

Даты

1990-08-07—Публикация

1978-12-08—Подача