Изобретение относится к пищевой промышленности и может быть использовано при получении структурированного молочного белка для производства комбинированных мясных продуктов.

Целью изобретения является упрощение способа и улучшение физико-химических показателей белка.

Способ осуществляют следующим образом.

Обезжиренное молоко подогревают до температуры 40-45°С, вносят молокосвертывающий фермент и молочную кислоту до достижения кислотности 38-44°Т. Свертывание проводят, в течение- 1-4 мин при постоянном помешивании, при этом белок оседает в виде нежных хлопьев, которые слипаются между собой и образуют все увеличивающиеся пластичные агрегаты, равномерно распределенные в сыворотке. Полученную смесь сыворотки и белковых агрегатов подвергают термической обработке (например, при температуре 72-74°С в течение 2-3 мин или при температуре 89-93°С в течение 10-40 с), при этом

белковые агрегаты подплавляются, размягчаются (пластифицируются) и вытягиваются в волокна. После термообработки сыворотку отделяют, а пластифицированную массу подают на формование или на выработку текстурированных белков.

Проведение свертывания молока при 40-45°С, кислотности 38-44°Т и постоянном помешивании обеспечивает быстрое осаждение белка в виде нежных хлопьев, которые слипаются и в течение 1-4 мин. превращаются в пластичные агрегаты, равномерно распределенные в сыворотке.

При свертывании непастеризованного или пастеризованного при температуре не выше 72°С молока при указанных режимах сывороточный белок остается в сыворотке, а пластичные агрегаты состоят практически из казеиновых частиц. При последующей термической обработке смеси казеиновых агрегатов и сыворотки происходит термическая пластификация казеиновых агрегатов (подплавление, размягчение) и вытягивание в волокна. Одновременно с этим происходит осаждение сывороточных

сл

оо

Ј

ОО ОС

белков и адсорбирование их на уже сформировавшиеся пластичные волокна, т.е. денатурация сывороточных белков происходит на том этапе, когда они уже не мешают переходу казеина в пластичную массу.

Таким образом, проведение процесса получения структурированного молочного белка согласно предложенному способу позволяет значительно упростить и сократить технологический процесс при сохранении его структурно-механических и функциональных свойств.

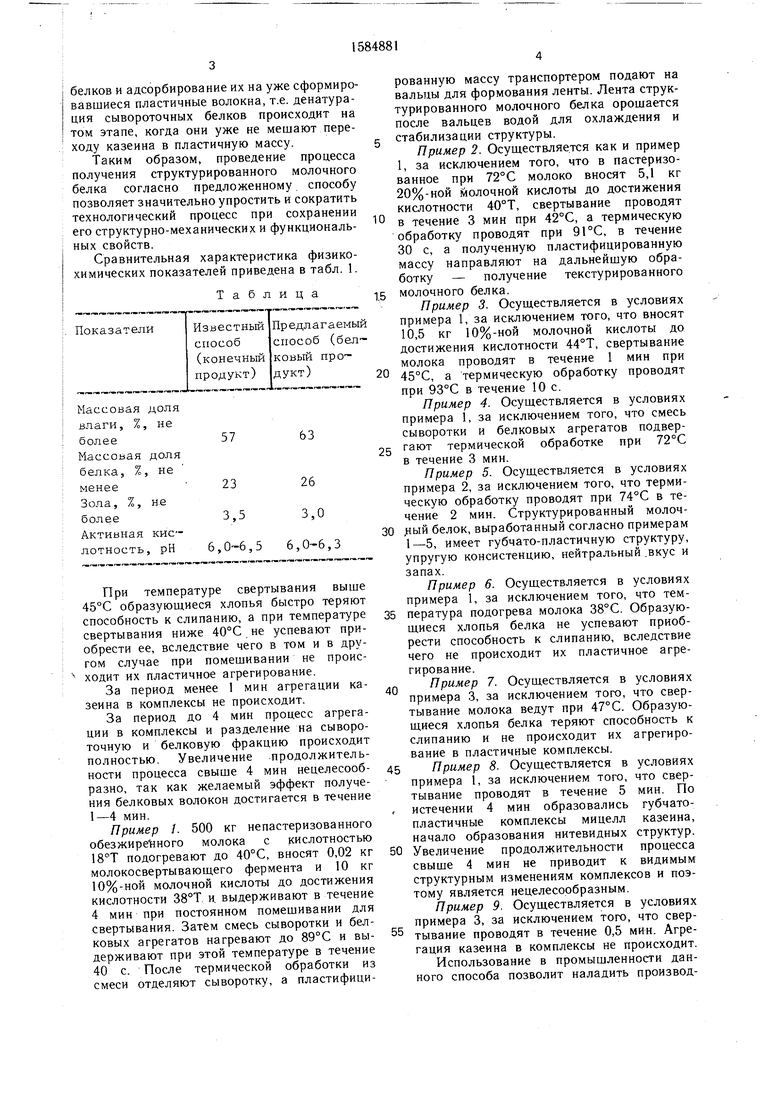

Сравнительная характеристика физико- химических показателей приведена в табл. 1.

Таблица

Известный способ (конечный продукт)

Предлагаемый способ (белковый про ДУКТ) 20

57

63

2326

3,53,0

6,0-6,5 6,0-6,3

40

При температуре свертывания выше 45°С образующиеся хлопья быстро теряют способность к слипанию, а при температуре 35 свертывания ниже 40°С не успевают приобрести ее, вследствие чего в том и в другом случае при помешивании не проис- ходит их пластичное агрегирование.

За период менее 1 мин агрегации казеина в комплексы не происходит.

За период до 4 мин процесс агрегации в комплексы и разделение на сывороточную и белковую фракцию происходит полностью Увеличение продолжительности процесса свыше 4 мин нецелесооб- 45 разно, так как желаемый эффект получения белковых волокон достигается в течение 1-4 мин.

Пример /. 500 кг непастеризованного обезжиренного молока с кислотностью 18°Т подогревают до 40°С, вносят 0,02 кг молокосвертывающего фермента и 10 кг 10%-ной молочной кислоты до достижения кислотности 38°Т и выдерживают в течение 4 мин при постоянном помешивании для свертывания. Затем смесь сыворотки и белковых агрегатов нагревают до 89°С и выдерживают при этой температуре в течение 40 с. После термической обработки из смеси отделяют сыворотку, а пластифици50

55

0

0

5

0

0

5

5

0

5

рованную массу транспортером подают на вальцы для формования ленты. Лента структурированного молочного белка орошается после вальцев водой для охлаждения и стабилизации структуры.

Пример 2. Осуществляется как и пример 1, за исключением того, что в пастеризованное при 72°С молоко вносят 5,1 кг 20%-ной молочной кислоты до достижения кислотности 40°Т, свертывание проводят в течение 3 мин при 42°С, а термическую обработку проводят при 91°С, в течение 30 с, а полученную пластифицированную массу направляют на дальнейшую обработку - получение текстурированного молочного белка.

Пример 3. Осуществляется в условиях примера 1, за исключением того, что вносят 10,5 кг 10%-ной молочной кислоты до достижения кислотности 44°Т, свертывание молока проводят в течение 1 мин при 45°С, а термическую обработку проводят при 93°С в течение 10 с.

Пример 4. Осуществляется в условиях примера 1, за исключением того, что смесь сыворотки и белковых агрегатов подвергают термической обработке при 72°С в течение 3 мин.

Пример 5. Осуществляется в условиях примера 2, за исключением того, что термическую обработку проводят при 74°С в течение 2 мин. Структурированный молочный белок, выработанный согласно примерам 1-5, имеет губчато-пластичную структуру, упругую консистенцию, нейтральный вкус и запах.

Пример 6. Осуществляется в условиях примера 1, за исключением того, что температура подогрева молока 38°С. Образующиеся хлопья белка не успевают приобрести способность к слипанию, вследствие чего не происходит их пластичное агрегирование.

Пример 7. Осуществляется в условиях примера 3, за исключением того, что свертывание молока ведут при 47°С. Образующиеся хлопья белка теряют способность к слипанию и не происходит их агрегирование в пластичные комплексы.

Пример 8. Осуществляется в условиях примера 1, за исключением того, что свертывание проводят в течение 5 мин. По истечении 4 мин образовались губчато- пластичные комплексы мицелл казеина, начало образования нитевидных структур. Увеличение продолжительности процесса свыше 4 мин не приводит к видимым структурным изменениям комплексов и поэтому является нецелесообразным

Пример 9 Осуществляется в условиях примера 3, за исключением того, что свертывание проводят в течение 0,5 мин. Агрегация казеина в комплексы не происходит.

Использование в промышленности данного способа позволит наладить производство молочно-белкового компонента, а также текстурированного белка с его использованием непрерывным способом, непосредственно на предприятиях мясной промышленности с применением более простого оборудования.

Формула изобретения

Способ получения структурированного молочного белка, включающий внесение в обезжиренное молоко молочной кислоты и молокосвертывающего фермента, свертывание молока, отделение белковой массы от сыворотки, термическую пластификацию

белковой массы в жидкой среде, отличающийся тем, что, с целью упрощения способа и улучшения физико-химических показателей белка, процесс свертывания мо- лока ведут при кислотности 38-44°Т и температуре 40-45°С в течение 1-4 мин при постоянном помешивании, на термическую пластификацию направляют белковую массу вместе с сывороткой, при этом в качестве жидкой среды используют эту сыворотку; отделение белковой массы от сыворотки ведут после окончания этого процесса, а в качестве исходного сырья используют непастеризованное молоко или пастеризованное при температуре не выше 72°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| Способ получения сухого альбумино-казеинового концентрата | 1983 |

|

SU1200876A1 |

| Способ получения молочно-белкового сгустка | 1989 |

|

SU1725800A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ГРАНУЛИРОВАННОГО СЫРА | 1997 |

|

RU2132137C1 |

| СПОСОБ ПОДГОТОВКИ МОЛОКА ДЛЯ ВЫРАБОТКИ СЫРА | 2013 |

|

RU2541760C1 |

| Способ производства вытяжного сычужного сыра | 2022 |

|

RU2812427C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2571228C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА МЯГКОГО БЕЗ СОЗРЕВАНИЯ С ПШЕНИЧНЫМИ ЗАРОДЫШЕВЫМИ ХЛОПЬЯМИ | 2001 |

|

RU2210923C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2010 |

|

RU2433737C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫЧУЖНОГО СЫРА | 1996 |

|

RU2105490C1 |

Изобретение относится к пищевой промышленности, а именно к получению молочного белка. Цель изобретения - упрощение способа и улучшение физико-химических показателей белка. Обезжиренное молоко подогревают до 40-45°С, вносят молокосвертывающий фермент и молочную кислоту до достижения кислотности 38-44°Т. Свертывание проводят в течение 1-4 мин при постоянном помешивании. Смесь сыворотки и белковых агрегатов подвергают термической пластификации при 89-93°С в течение 10-40с или при 72-74°С в течение 2-3 мин, после чего белковую массу отделяют от сыворотки. 1 табл.

| Молочная промышленность.-Производство текстурироваиного молочного белка в Польской Народной Республике, 1979, № 9, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-06—Подача