Изобретение относится к строительным материалам и может быть использовано для получения керамзитовых изделий на основе отходов производств.

Цель изобретения г- повьпиение прочности, морозостойкости и снижение водопоглощения изделий.

Способ изготовления керамзитовых изделий включает приготовление смеси цемента, отхода цементного производства, пылевых отходов производств и воды, формование и последующее твердение, при этом в процессе приготовления смеси в начале смешивают воду и отход цементного производства, взятом в количестве 30-35 мае.ч. в соотношении не менее 0,55, затем в

полученную смесь при перемешивании вводят керамзитовую пыль 30-35 мае.ч. цемент 1-12 мае.ч.добавляют воду в количестве, обеепечивающем ее отношение к массе керамзитовой пыли и цемента не менее 0,16, причем суммарное количество вводимой воды составляет 28-29 мае.ч. Изделия пропитывают петролатумом.

Для получения изделий иепользуют пьшевые отходы Иуровекого цементного завода и керамзитовую Пьшь Бескудниковского комбината строительных материалов .

Пылевые отходы цементного производства образуются в процессе произ- водетва цемента. При прохождении

:л

эо сд

00

31585303

ьфьевой смеси в обжиговой вращающейя печи часть частиц отрывается от ьфьевой смеси и уносится из печи пооком горячего газа. При этом уно- ятся и частицы цементного клинкера. асса унесенньк частиц используется качестве вяжущего

Химический состав отхода цементого произ.в 2дстп,ч, преиму1чественно, д ледую11и-1й,,Сз2,5-5; 1 ,5- ; ; SicYj 20-33; CaO 60-65; MgO 3,5- ;i SOj 0,3-0,5; R остальное.

Минералогический состав отхода цементного производства, преимущест- ванно, следую1чий, %: 3 CaO-SiOi 15- 18; 2 СаО. SiO 6-8; 3 СаО Al- Oj 1-2; 4 CaO-Al O FejOj 2-3; CaCOj 69-76.

Удельная поверхность частиц отходу цементного производства 3000- 4000 Насьшная плотность у 900 кг/м.

Керамзитовая пыль образуется в процессе производства керамзитового гравия. При прохождении гравия в об- жИговой печи часть глинистых частиц отрывается от гравия и уносится из печи потоком горячего газа. Масса унесенных глинистых частиц (керамзитовая пыпь) используется в качестве наполнителя..

Химический состав керамзитовой Цьши, преимущественно, следующий,%: SiOj 56-60; 25-28; Ю- 16%; СаО 1,5-2,0%; MgO 0,8-1,2%;

остальное

Минералогический состав керамзитовой пыли, преимущественно, следующий, %: стеклофаза 78-81; кварц 9-10; муллит 7-8; родонит 3-4„

20

25

Удельная поверхность частиц керамзитовой пыли 3000-4000 см /г.

Насыпная плотность керамзитовой пыли -j 900

Изготовление изделий осуществляют в следующей последовательности.

Отход цементного производства в количестве 30-35 мае.ч. смешивают с водой при соотношении воды и отходов не менее 0,55, затем в полученную смесь при перемешивании вводят 30-35 маСоЧ. керамзитовой пыли, 1- 12 мае.ч о цемента и воду при соотношении воды к массе керамзитовой пыпи и цемента не менее 0,16, причем суммарное содержание количества воды составляет в пределах 28- 29 час„ч. Таким образом, суммарное

к

л

30

35

40

45

50

55

количество всех компонентов смеси составляет в каждом замесе 100 мае.ч

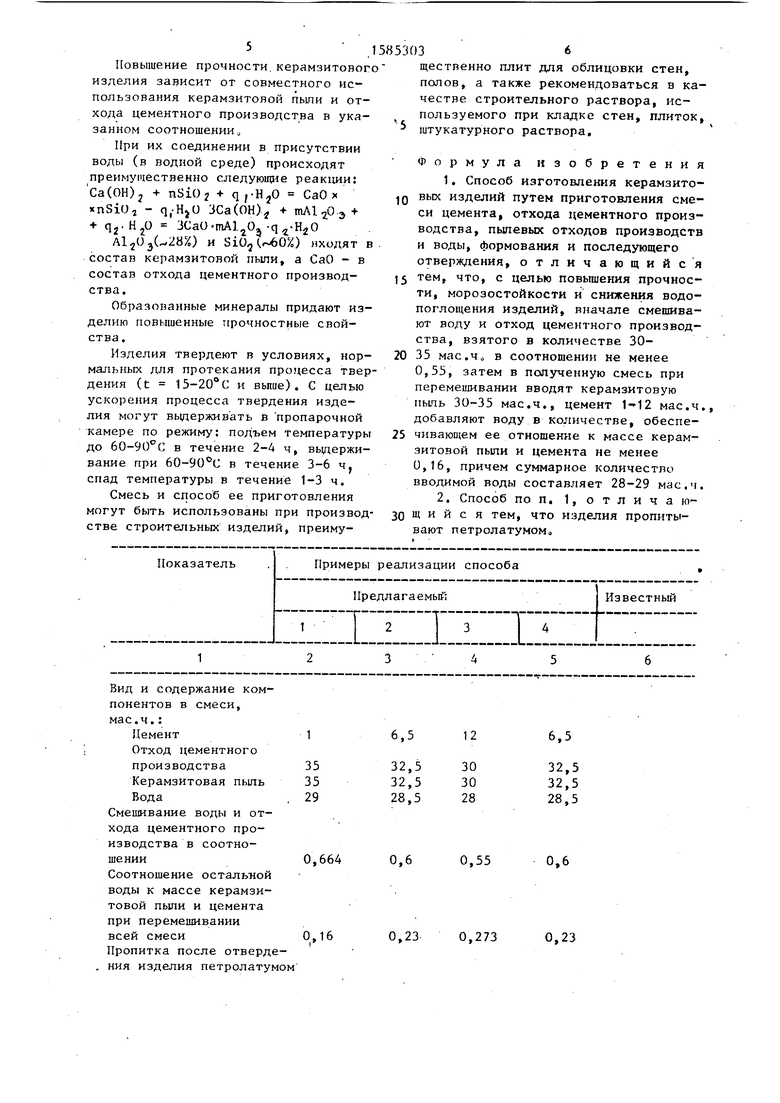

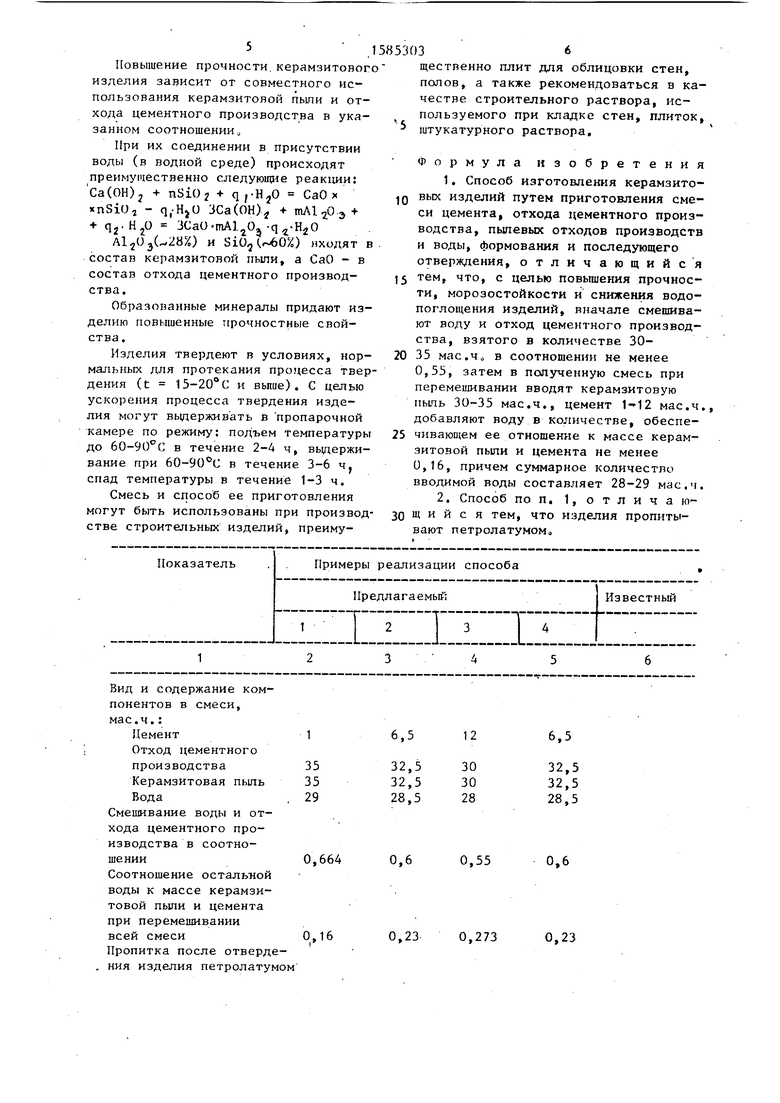

Конкретные примеры реализации способа и свойства получаемых изделий представлены в таблице.

Испытания проводят на образцах после хранения в нормальных условиях в возрасте 28 сут.

Часть образцов пропитывают петро- латумом (пример 4).

Способ обеспечивает получение изделий на основе отходов пементного производства и керамзитовой пыли со следующими свойствами: плотность 1240-1400 кг/м, прочность при ежа- тии 10,5-21,0 МПа, водопоглощение 22-25%, морозостойкость 4-5 циклов (15 циклов после пропитки петролату- мом), теплопроводность 0,4-0,48 Вт(м

0

5

0

45

50

55

Первоначально необходимо только смешивать отход цементного производства с водой (без керамзитовой пыли),, И только на следующем зтапе перемешивания добавлять всю керамзитовую пыль. Объясняется это следующим. Керамзитовая пыль сильно впитывает воду, поэтому в случае смешивания первоначально сухих, компонентов (отхода цементного производства и керамзитовой пыли) и затворения их водой в указанном выше (т.е. в том же) соотношении массовых частей npo4Hoctb изделия уменьшается в 1,5-2,5 раза в связи с тем, что наполнитель (керамзитовая пыль) впитывает большую часть воды и ее оказывается недостаточно для протекания реакции твердения отхода цементного производства - не вся его масса вступает в химическую реак1у ю твердения. При этом существенно увеличивается водопоглощение изделия в связи с тем, что невступившая в реаки(ию твердения пылевидная масса отхода цементного производства дополнительно впитывает воду. При этом существенно уменьшается морозостойкость изделия.

Существенное снижение объемного веса и коэффициента теплопроводности обеспечивается применением в качестве наполнителя керамзитовой пыли с малой насыпной плотностью ( у 900 кг/м ), а в качестве вяжущего- отхода цементного производства с низкой насыпной плотностью ( 900 кг/м).

Повышение прочности.керамзитовог изделия зависит от совместного использования керамзитовой пыли и отхода цементного производства в указанном соотношении;,

При их соединении в присутствии воды (в водной среде) происходят преимущественно следующие реакции: Ca(OH)j + nSiOj + q,-HjO CaO х xnSiOj - q,-HjO ЗСа(ОН) + .2,+ + qj-HjO ЗСаО ГпАЦО q.H20

Mj()(2H7,) и SiO,(.0%) НХОДЯТ в состав керамзитовой пыпи, а СаО - в состав отхода цементного производства.

Образованные минералы придают изделию повышенные прочностные свойства.

Изделия твердеют в условиях, нормальных для протекания процесса твердения (t 15-20 С и вьпие) . С целью ускорения процесса твердения изделия могут вьщерживать в пропарочной камере по режиму: подъем температуры до 60-90°С в течение 2-4 ч, вьщержи- вание при 60-90®С в течение 3-6 ч, спад температуры в течение 1-3 ч.

Смесь и способ ее приготовления могут быть использованы при производстве строительных изделий, преиму

щественно плит для облицовки стен, полов, а также рекомендоваться в качестве строительного раствора, используемого при кладке стен, плиток, штукатурного раствора.

Формула изобретения 1. Способ изготовления керамзито Q вых изделий путем приготовления смеси цемента, отхода цементного производства, пыпевых отходов производств и воды, формования и последующего отверждения, отличающийся

15 тем, что, с целью повышения прочности, морозостойкости и снижения водо- поглощения изделий, вначале смешивают воду и отход цементного производства, взятого в количестве 3020 35 мас,ч„ в соотношении не менее 0,55, затем в подученную смесь при перемешивании вводят керамзитовую пыль 30-35 мае.ч., цемент мае.ч. добавляют воду в количестве, обеспе25 чиваюп(ем ее отношение к массе керамзитовой пыли и цемента не менее 0,16, причем суммарное количество вводимой воды составляет 28-29 мае.ч. 2. Способ по п. 1, отличаш30 Щ и и с я тем, что изделия пропитывают петролатумом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий | 1990 |

|

SU1766874A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2013 |

|

RU2532816C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2373167C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2540706C1 |

| НАНОКОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНОЙ КОРЫ | 2015 |

|

RU2591063C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления керамзитовых изделий из отходов производств. Для повышения прочности, морозостойкости и снижения водопоглощения изделий при приготовлении смеси вначале смешивают воду и отход цементного производства, взятый в количестве 30-35 мас.ч, в соотношении не менее 0,55, затем в полученную смесь при перемешивании вводят керамзитовую пыль (30-35 мас.ч.), цемент (1-12 мас.ч.) и воду при отношении воды к массе керамзитовой пыли и цемента не менее 0,16, причем суммарное количество вводимой воды составляет 28-29 мас.ч. При этом изделия пропитывают петролатумом. Способ обеспечивает получение изделий из строительного раствора со следующими свойствами: плотность 1240-1400 кг/см 3

прочность при сжатии 10,5-21,0 МПа

водопоглощение 22-25%

морозостойкость 4-5 циклов

теплопроводность 0,4-0,48 Вт/м .с. 1 табл.

Вид и содержание компонентов в смеси, мае.ч.:

Цемент

Отход цементного производства Керамзитовая пьшь Вода

Смешивание воды и отхода цементного производства в соотношенииСоотношение остальной воды к массе керамзитовой пыли и цемента при перемешивании всей смеси Пропитка после отвердения изделия петролатум

12

30 30 28

6,5

32,5 32,5 28,5

0,6

0,55

0,6

0,23 0,273

0,23

Ч- нет; + да) Характеристики полученого изделия

Плотность, кг./м Прочность на сжатие, МПа . Водопоглощение по массе, % Морозостойкость, циклы

Коэффициент теплопроводности, Вт/(м -ос)

0,46 0,48

0,46

0,47

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1177282A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 4101332, кло С 04 В 7/26, 1978. | |||

Авторы

Даты

1990-08-15—Публикация

1988-06-23—Подача