1

(21)4819218/05 (22) 22.03.90 (46)07.10.92. Бюл. №37

(71)Научно-производственная фирма ЭСПО

(72)С. И. Федоркин, И. В. Ванеева и А.С.Перминов

(56) Авторское свидетельство СССР № 673625, кл. С 04 В 28/04, 1977.

Дворкин Л. И. и др. Строительные материалы из отходов промышленности. Киев: Вища школа, 1987, с. 191.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

(57) Сущность изобретения: способ изготовления строительных изделий включает предварительное измельчение вяжущего на основе цементной пыли или смеси цементной и керамзитовой пыли, взятых в соотношении 1:1, со скоростью соударения частиц 100-300 м/с до удельной поверхности 8050-10000 см2/г, смешение вяжущего и известняковых отходов камнепиления, взятых в соотношении, мас.%: (40-60:(40-60), формование и твердение изделий. Предел прочности изделий при сжатии составляет 15,7-22,3 МПа, водопоглощение 16,0- 16,2%, морозостойкость 50 циклов. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Способ изготовления керамзитовых изделий | 1988 |

|

SU1585303A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Способ получения теплоизоляционных изделий | 1989 |

|

SU1715761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2821085C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| Способ обработки заполнителя | 1986 |

|

SU1375608A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2829611C1 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1794913A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления стеновых материалов.

Известен способ изготовления строительных изделий, включающий приготовление смеси из отходов известняка и вяжущего - цемента, формование изделий и их твердение 1.

Недостатком способа является высокая энергоемкость производства, связанная с использованием в качестве вяжущего цемента. Цемент является энергоемким и дефицитным продуктом, что приводит к удорожанию изделий.

Наиболее близким по технической сущности к изобретению является способ изготовления строительных изделий цементно-карбонатного камня, включающий приготовление смеси из известняковых отходов камнепиления и вяжущего, формование изделий и их твердение в естественных условиях, В качестве вяжущего используется цемент с добавками отходов промышленности золы ГРЭС 2. Предел

прочности камня при одноосном сжатии 5,0-7,5 МПа, средняя плотность 1800 кг/м3. (у)

Недостатками указанного способа, вы- г- бранного в качестве прототипа, являются г- низкая прочность изделий и использование 3 в качестве вяжущего цемента, энергоемкого и дорогого продукта. Это удорожает готовые изделия и ограничивает широкое внедрение способа в силу дефицитности цемента.

Цель изобретения - повышение поочно- О сти, морозостойкости и снижение водопог- О4 лощения.00

Цель достигается тем, что в способе из- «xj готовления строительных изделий путем f смешения вяжущего и известняковых отходов камнепиления, формования изделий и их твердения, предварительно вяжущее на основе цементной пыли или смеси цементной и керамзитовой пыли, взятых в соотношении 1:1, измельчают со скоростью соударения частиц 100-300 м/с до удельной поверхности 8050-10000 см2/г, а соотношение вяжущего и известняковых отходов кам- непиления составляет (в мас.%) (40-60):(40-60)

Способ осуществляют следующим образом.

Берут известняковые отходы кзмнепи- ления месторождения Глубокий Яр, (г, Бахчисарай) цементную пыль и керамзитовую пыль Бахчисарайского комбината Стройин- дустрия.

Химический состав известняковых отходов камнепиления следующий, %:

Потери при прокаливании

f

(п.п.п.) ЗЮ2 AfeOs РеаОз CaO MgO ЗОз P.0s Н20з

37,1- 0,12- 0,11- 0,01- 42,8- 0- 0,23- 0,01- 42,9 0,08 2,86 0,61 55,07 1,77 0,38 0,80 0,04,

Размер частиц известняковых отходов камнепиления не превышает 5 мм.

Удельная поверхность цементной пыли находится в пределах 1000-8000 см2/г. Пылысодержитдо20% клинкерных минера- лов: 8-10% двухкальциевого силиката В - модификаций, 10-12% двухкальциевого феррита и четырехкальциевого алюмофер- рита, 2-14% свободной окиси кальция и 1- 8% щелочей.

Химический состав цементной пыли, %: п.п.п. ЗЮ2 РегОз AhOs MgO CaO ЗОз КаО SJa20

20,4-6,35-0,9-2,25-0,89-22,1-5,14-10,2-0,37- 24,8 11,5 1,844,13 1,240,75 15,029,8 1,85

Керамзитовая пыль - полидисперсный порошок с размером частиц до 0,5 мм и удельной поверхностью в пределах 1000- 5000 см2/г,

Химический состав керамзитовой пыли следующий, %:

п.п.п. ЗЮ2 Ре20з РеО CaO MgO ЗОз SS02 8,7 52,76 7,04 1,45 16,89 5,03 1,86 2,8 3,8 5,88

Масса смеси по каждому примеру 3 кг, Вяжущее готовят измельчением в центро- .бежной противоточной мельнице ЦПМ-200 отдельно из чистой цементной пыли и смеси

цементной и керамзитовой пыли при скоростях соударения частиц 100-300 м/с. Скорость соударения частиц изменяют путем изменения скорости вращения роторов ЦПМ-200. Удельную поверхность вяжущего определяют поверхностно метром ПСХ-4, сроки схватывания определяют в соответствии с ГОСТ 310 3-76, прочность - ГОСТ 310 4.

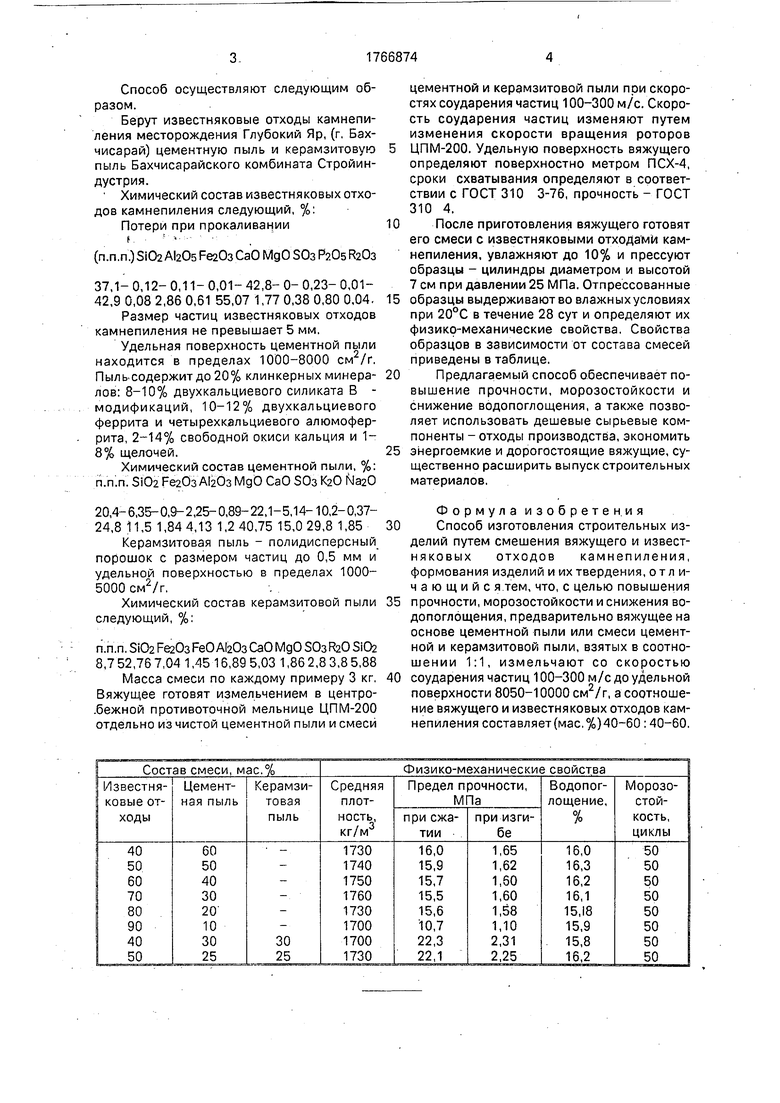

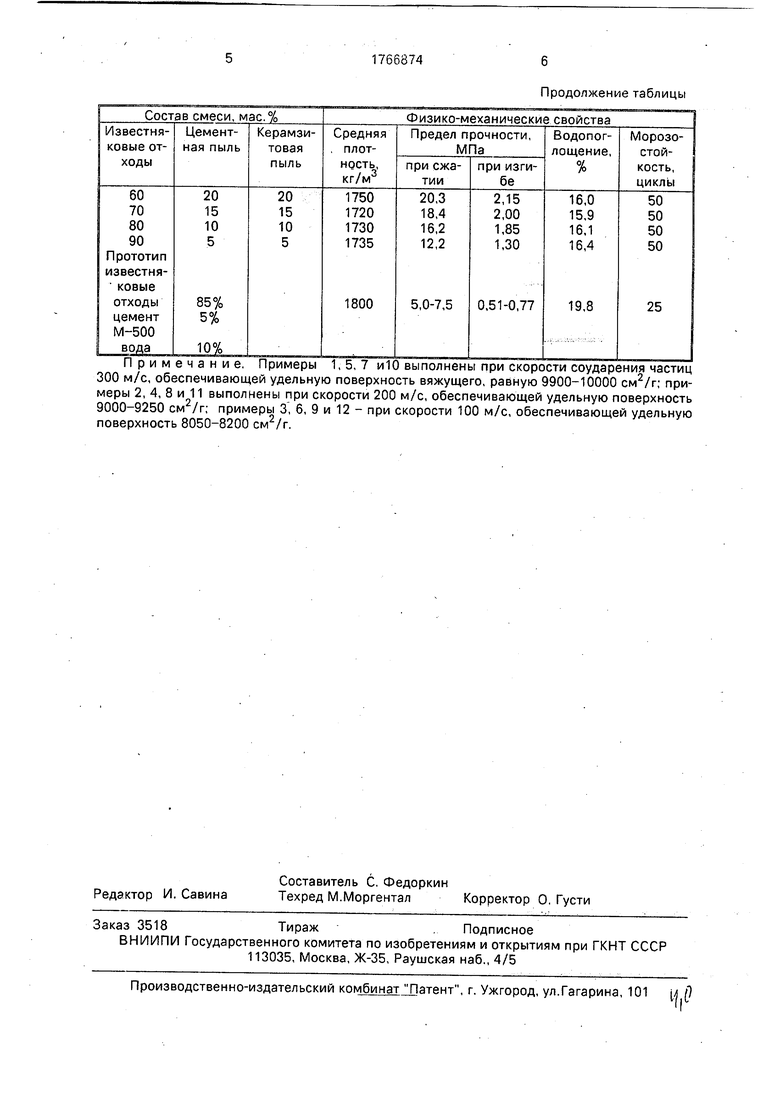

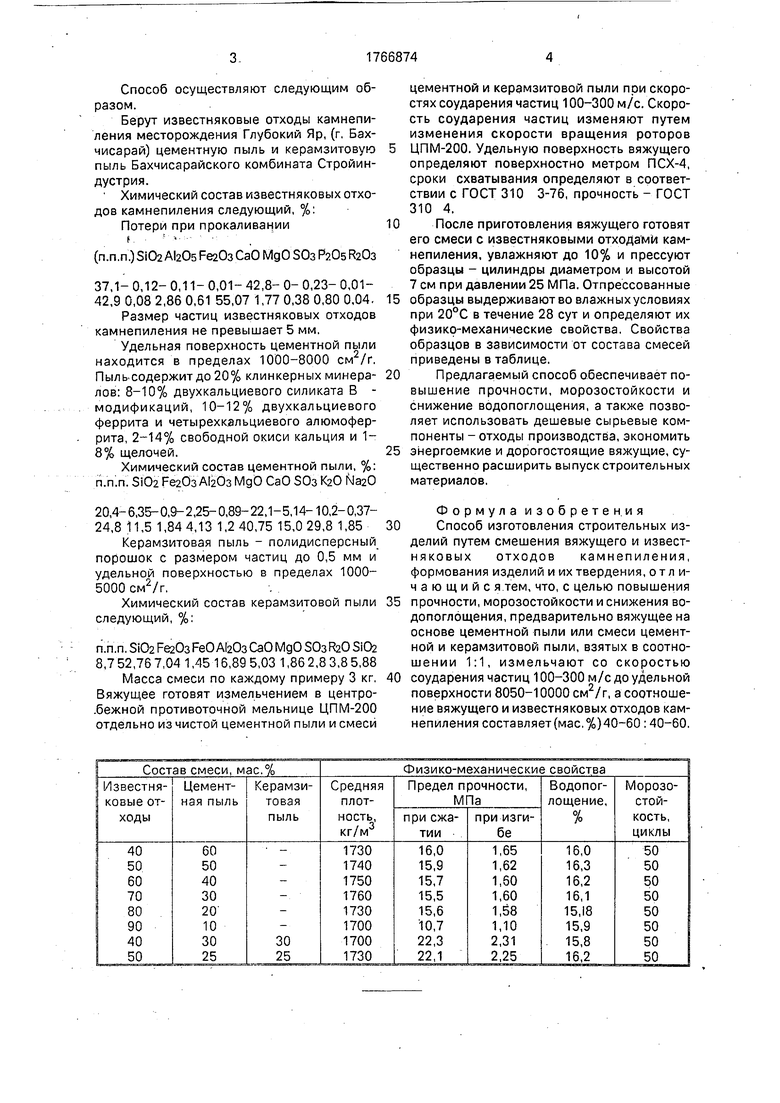

После приготовления вяжущего готовят его смеси с известняковыми отходами камнепиления, увлажняют до 10% и прессуют образцы - цилиндры диаметром и высотой 7 см при давлении 25 МПа. Отпрессованные образцы выдерживают во влажныхусловиях при 20°С в течение 28 сут и определяют их физико-механические свойства. Свойства образцов в зависимости от состава смесей приведены в таблице.

Предлагаемый способ обеспечивает повышение прочности, морозостойкости и снижение водопоглощения, а также позволяет использовать дешевые сырьевые компоненты - отходы производства, экономить энергоемкие и дорогостоящие вяжущие, существенно расширить выпуск строительных материалов.

Формула изобретения Способ изготовления строительных изделий путем смешения вяжущего и известняковых отходов камнепиления, формования изделий и их твердения, отличающийся тем, что, с целью повышения прочности, морозостойкости и снижения водопоглощения, предварительно вяжущее на основе цементной пыли или смеси цементной и керамзитовой пыли, взятых в соотношении 1:1, измельчают со скоростью соударения частиц 100-300 м/с до удельной поверхности 8050-10000 см2/г, а соотношение вяжущего и известняковых отходов камнепиления составляет(мас.%)40 60:40-60.

Примечание, Примеры 1, 5, 7 и10 выполнены при скорости соударения частиц 300 м/с, обеспечивающей удельную поверхность вяжущего, равную 9900-10000 см2/г; примеры 2, 4, 8 и 11 выполнены при скорости 200 м/с, обеспечивающей удельную поверхность 9000-9250 см2/г; примеры 3, б, 9 и 12 - при скорости 100 м/с, обеспечивающей удельную поверхность 8050-8200 см2/г.

Продолжение таблицы

Авторы

Даты

1992-10-07—Публикация

1990-03-22—Подача