Изобретение относится к способам обезвреживания жидких производственных отходов, содержащих органические и минеральные примеси, и может быть применено в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, использующих химическую технологию.

Цель изобретения - повышение экономической эффективности проц.есса.

Сущность способа состоит в высокотемпературной обработке сточных вод с получением расплава минеральных веществ, сушке раствора минеральных веществ, образовавшегося при мокрой очистке дымовых газов, и плавлении сухих минеральных веществ за счет теплоты дымовых газов.

Плавление сухих минеральных веществ за счет теплоты дымовых газов проводят по ходу дымовых газов между высокотемпературной обработкой сточной воды и сушкой раствора. Расплав минеральных веществ, полученный в процессе высокотемпературной обработки сточных вод, направляют с дымовыми газами на плавление сухих минеральных веществ, полученных сушкой раствора из мокрой очистки. Часть раствора минеральных веществ из мокрой очистки в количестве 25-30% подают в дымовые газы после высокотемпературной обработки сточных вод перед плавлением сухих минеральных веществ. При этом плавление сухих минеральных веществ, которое требует более высокой начальной температуры, чем их сушка, осуществляют дымовысл

00

ел о ю

ми газами с наибольшим тепловым потенциалом, а перегретый расплав после высокотемпературной обработки сточных вод смешивают с расплавом минеральных продуктов, полученных при сушке раствора из мокрой очистки. Эти мероприятия обеспечивают снижение расхода топлива и возможность вывода расплава из одной точки технологической схемы. Подача части раствора из мокрой очистки в дымовые газы после высокотемпературной обработки сточных вод обеспечивает снижение уноса минеральных продуктов в виде тонкодисперсной пыли и таким образом уменьшает количество раствора минеральных веществ из мокрой очистки, от которого, в свою очередь, зависит величина металлоемкости сушильного и газоочистного оборудования.

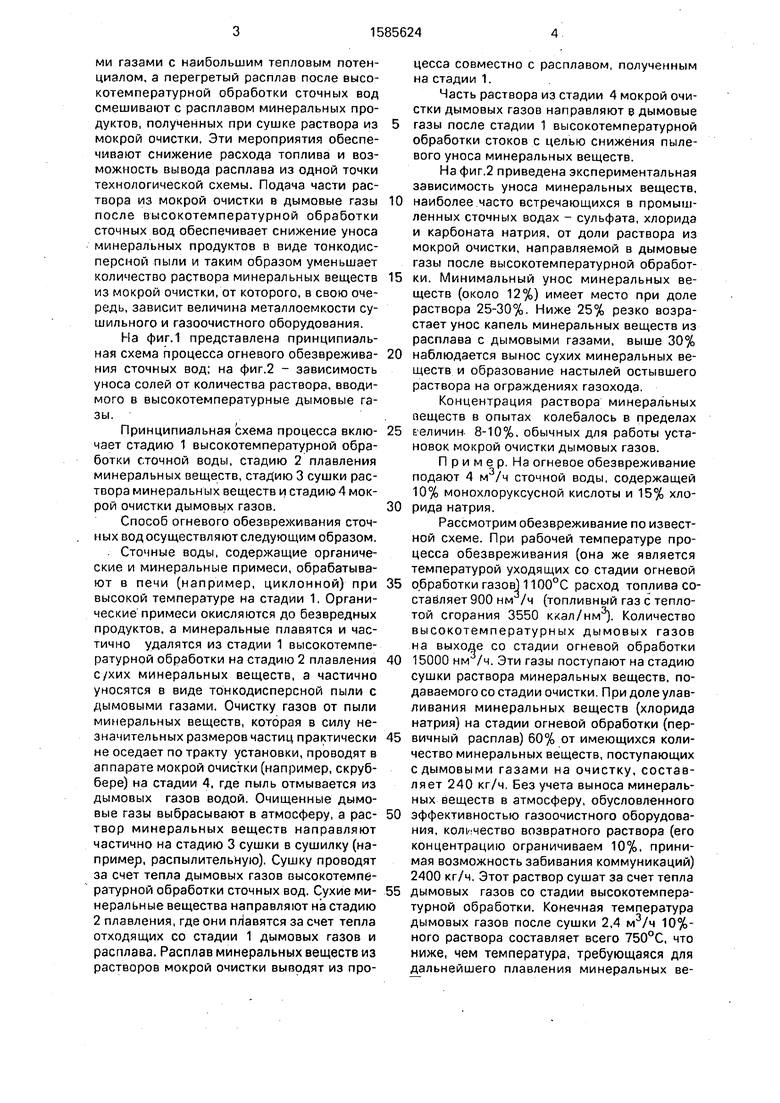

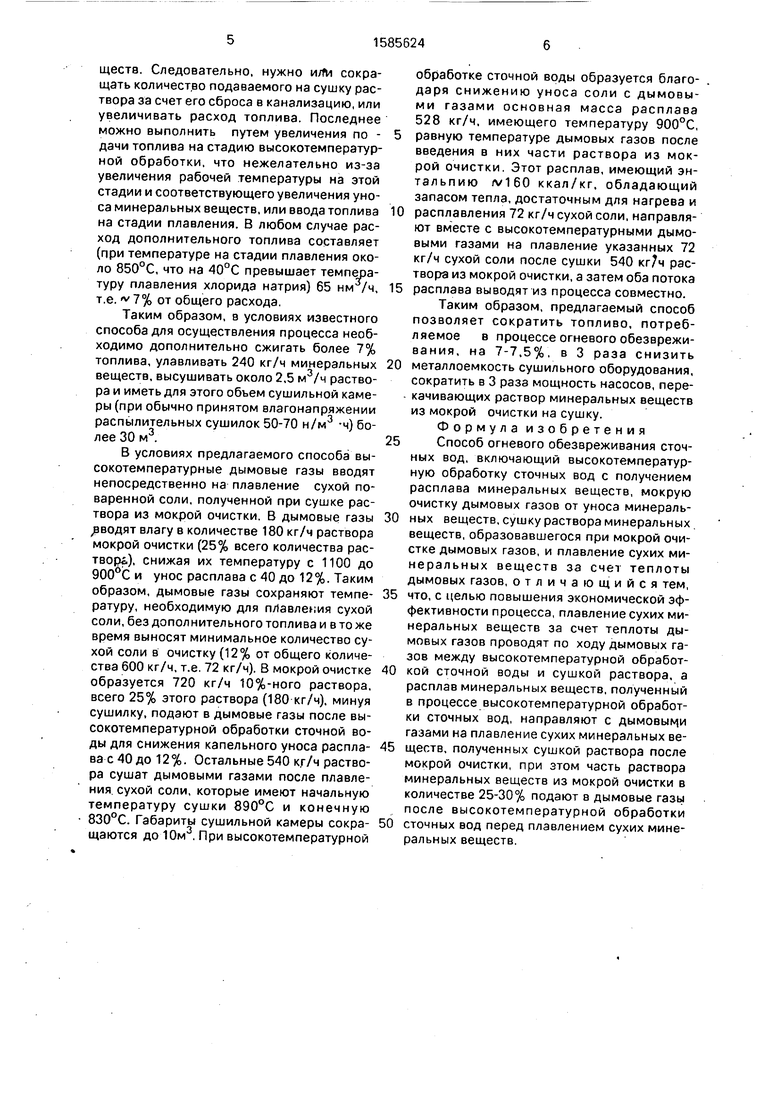

На фиг.1 представлена принципиальная схема процесса огневого обезвреживания сточных вод; на фиг.2 - зависимость уноса солей от количества раствора, вводимого в высокотемпературные дымовые газы.

Принципиальная Ьхема процесса включает стадию 1 высокотемпературной обработки сточной воды, стадию 2 плавления минеральных веществ, стадию 3 сушки раствора минеральных веществ и стадию 4 мокрой очистки дымовь)х газов.

Способ огневого обезвреживания сточных вод осуществляют следующим образом.

Сточные воды, содержащие органические и минеральные примеси, обрабатывают в печи (например, циклонной) при высокой температуре на стадии 1. Органические примеси окисляются до безвредных продуктов, а минеральные плавятся и частично удалятся из стадии 1 высокотемпературной обработки на стадию 2 плавления с/хих минеральных веществ, а частично уносятся в виде тонкодисперсной пыли с дымовыми газами. Очистку газов от пыли минеральных веществ, которая в силу незначительных размеров частиц практически не оседает по тракту установки, проводят в аппарате мокрой очистки (например, скруббере) на стадии 4, где пыль отмывается из дымовых газов водой. Очищенные дымовые газы выбрасывают в атмосферу, а раствор минеральных веществ направляют частично на стадию 3 сушки в сушилку (например, распылительную). Сушку проводят за счет тепла дымовых газов высокотемпературной обработки сточных вод. Сухие минеральные вещества направляют на стадию 2 плавления, где они п;iaвятcя за счет тепла отходящих со стадии 1 дымовых газов и расплава. Расплав минеральных веществ из растворов мокрой очистки выводят из процесса совместно с расплавом, полученным на стадии 1.

Часть раствора из стадии 4 мокрой очистки дымовых газов направляют е дымовые 5 газы после стадии 1 высокотемпературной обработки стоков с целью снижения пылевого уноса минеральных веществ.

На фиг.2 приведена экспериментальная зависимость уноса минеральных веществ,

0 наиболее .часто встречающихся в промышленных сточных водах - сульфата, хлорида и карбоната натрия, от доли раствора из мокрой очистки, направляемой в дымовые газы после высокотемпературной обработ5 ки. Минимальный унос минеральных веществ (около 12%) имеет место при доле раствора 25-30%. Ниже 25% резко возрастает унос капель минеральных веществ из расплава с дымовыми газами, выше 30%

0 наблюдается вынос сухих минеральных веществ и образование настылей остывшего раствора на ограждениях газохода.

Концентрация раствора минерал ьных веществ в опытах колебалось в пределах

5 Е вличин 8-10%, обычных для работы установок мокрой очистки дымовых газов.

П р и м е р. На огневое обезвреживание подают 4 м /ч сточной воды, содержащей 10% монохлоруксусной кислоты и 15% хло0 рида натрия.

Рассмотрим обезвреживание по известной схеме. При рабочей температуре процесса обезвреживания (она же является температурой уходящих со стадии огневой

5 обработки газов)1100°С расход топлива составляет 900 нм /ч (топливный газ с теплотой сгорания 3550 ккал/нм . Количество высокотемпературных дымовых газов на выходе со стадии огневой обработки

0 15000 нм /ч. Эти газы поступают на стадию сушки раствора минеральных веществ, подаваемого со стадии очистки. При доле улавливания минеральных веществ (хлорида натрия) на стадии огневой обработки (пер5 вичный расплав) 60% от имеющихся количество минеральных веществ, поступающих с дымовыми газами на очистку, составляет 240 кг/ч. Без учета выноса минеральных веществ в атмосферу, обусловленного

0 эффективностью газоочистного оборудования, количество возвратного раствора (его концентрацию ограничиваем 10%, принимая возможность забивания коммуникаций) 2400 кг/ч. Этот раствор сушат за счет тепла

5 дымовых газов со стадии высокотемпературной обработки. Конечная температура дымовых газов после сушки 2,4 10%- ного раствора составляет всего 750°С, что ниже, чем температура, требующаяся для дальнейшего плавления минеральных веществ. Следовательно, нужно иЛ1 сокращать количество подаваемого на сушку раствора за счет его сброса в канализацию, или увеличивать расход топлива. Последнее можно выполнить путем увеличения по - дачи топлива на стадию высокотемпературной обработки, что нежелательно из-за увеличения рабочей температуры на этой стадии и соответствующего увеличения уноса минеральных веществ, или ввода топлива на стадии плавления. В любом случае расход дополнительного топлива составляет (при температуре на стадии плавления около 850°С, что на 40°С превышает темпеоа- туру плавления хлорида натрия) 65 , т.е. V 7% от общего расхода.

Таким образом, в условиях известного способа для осуществления процесса необходимо дополнительно сжигать более 7% топлива, улавливать 240 кг/ч минеральных веществ, высушивать около 2,5 раствора и иметь для этого обьем сушильной камеры (при обычно принятом влагонапряжении распь1лительных сушилок 50-70 н/м -ч) более 30 м .

В условиях предлагаемого способа высокотемпературные дымовые газы вводят непосредственно на плавление сухой поваренной соли, полученной при сушке раствора из мокрой очистки. В дымовые газы уводят влагу в количестве 180 кг/ч раствора мокрой очистки (25% всего количества рас- творг.), снижая их температуру с 1100 до 900°С и унос расплава с 40 до 12%. Таким образом, дымовые газы сохраняют температуру, необходимую для п/1авления сухой соли, без дополнительного топлива и в то же время выносят минимальное количество сухой соли в очистку (12% от общего количества 600 кг/ч, т.е. 72 кг/ч). В мокрой очистке образуется 720 кг/ч 10%-ного раствора, всего 25% этого раствора (180 кг/ч), минуя сушилку, подают в дымовые газы после высокотемпературной обработки сточной воды для снижения капельного уноса расплава с 40 до 12%. Остальные 540 кг/ч раствора сушат дымовыми газами после плавления сухой соли, которые имеют начальную тем пературу сушки 890°С и конечную 830 С. Габариты сушильной камеры сокращаются до Юм . При высокотемпературной

обработке сточной воды образуется благодаря снижению уноса соли с дымовыми газами основная масса расплава 528 кг/ч, имеющего температуру 900°С, 5 равную температуре дымовых газов после введения в них части раствора из мокрой очистки. Этот расплав, имеющий энтальпию л/160 ккал/кг, обладающий запасом тепла, достаточным для нагрева и 10 расплавления 72 кг/ч сухой соли, направляют вместе с высокотемпературными дымовыми газами на плавление указанных 72 кг/ч сухой соли после сушки 540 кг7ч раствора из мокрой очистки, а затем оба потока 15 расплава выводят из процесса совместно.

Таким образом, предлагаемый способ позволяет сократить топливо, потребляемое в процессе огневого обезвреживания, на 7-7.5%, в 3 раза снизить 20 металлоемкость сушильного оборудования, сократить в 3 раза мощность насосов, перекачивающих раствор минеральных веществ из мокрой очистки на сушку.

Формула изобретения 25 Способ огневого обезвреживания сточных вод, включающий высокотемпературную обработку сточных вод с получением расплава минеральных веществ, мокрую очистку дымовых газов от уноса минераль- 30 ных веществ, сушку раствора минеральных, веществ, образовавшегося при мокрой очистке дымовых газов, и плавление сухих ми- неральных веществ за счет теплоты дымовых газов, отличающийся тем, 5 что, с целью повышения экономической эффективности процесса, плавление сухих минеральных веществ за счет теплоты дымовых газов проводят по ходу дымовых газов между высокотемпературной обработ- 0 кой сточной воды и сушкой раствора, а расплав минеральных веществ, полученный в процессе высокотемпературной обработки сточных вод, направляют с дымовыми газами на плавление сухих минеральных ве- 5 ществ, полученных сушкой раствора после мокрой очистки, при этом часть раствора минеральных веществ из мокрой очистки в количестве 25-30% подают в дымовые газы после высокотемпературной обработки 0 сточных вод перед плавлением сухих минеральных веществ.

1585624

t Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огневого обезвреживания сточных вод,содержащих органические и минеральные вещества | 1978 |

|

SU752121A1 |

| Способ обезвреживания жидких отходов | 1981 |

|

SU1014345A1 |

| Способ огневого обезвреживания сточной воды | 1977 |

|

SU685878A2 |

| УСТАНОВКА ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2000 |

|

RU2159391C1 |

| СПОСОБ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2000 |

|

RU2159392C1 |

| Способ огневого обезвреживания жидких отходов | 1986 |

|

SU1511532A1 |

| Способ извлечения серосодержащих солей натрия из сточных вод | 1975 |

|

SU607784A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 1991 |

|

RU2030685C1 |

| Способ сжигания жидких производственных отходов и устройство для его осуществления | 1974 |

|

SU545828A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

Изобретение относится к обезвреживанию жидких производственных отходов, содержащих органические и минеральные примеси, и может быть применено в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, использующих химическую технологию. Целью изобретения является повышение экономической эффективности процесса. Плавление сухих минеральных веществ за счет теплоты дымовых газов проводят по ходу дымовых газов между высокотемпературной обработкой исходной сточной воды и сушкой раствора. Расплав минеральных веществ, полученный в процессе высокотемпературной обработки сточных вод, направляют на плавление сухих минеральных веществ, полученных сушкой их раствора. Часть раствора минеральных веществ в количестве 25 - 30% подают в дымовые газы после высокотемпературной обработки сточных вод перед плавлением сухих минеральных веществ. 2 ил.

| Шурыгин А.П., Бернадинер М.Н | |||

| Огне- бое Обезвреживание промышленных сточных вод | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-07—Подача