Изобретение относится к цветной металлургии, в частности к комплексной переработке материалов, содержащих тяжелые цветные металлы, электротермическим способом.

Цель изобретения - снижение потерь цветных металлов с отвальными шлаками.

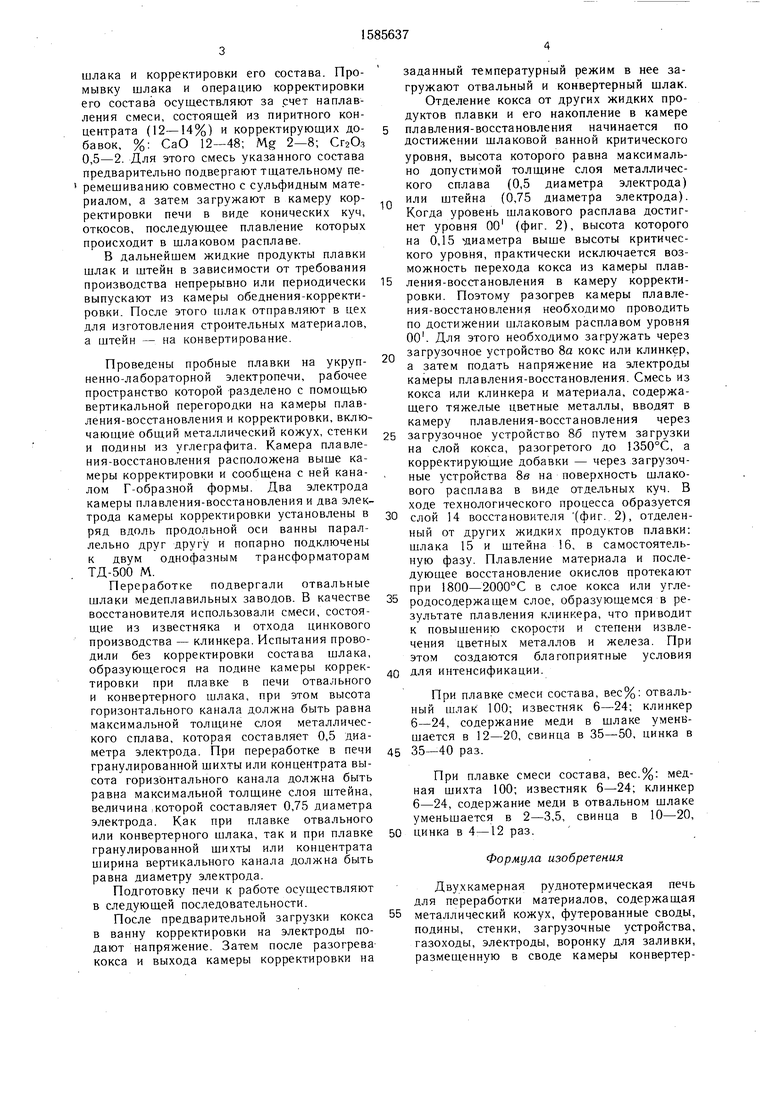

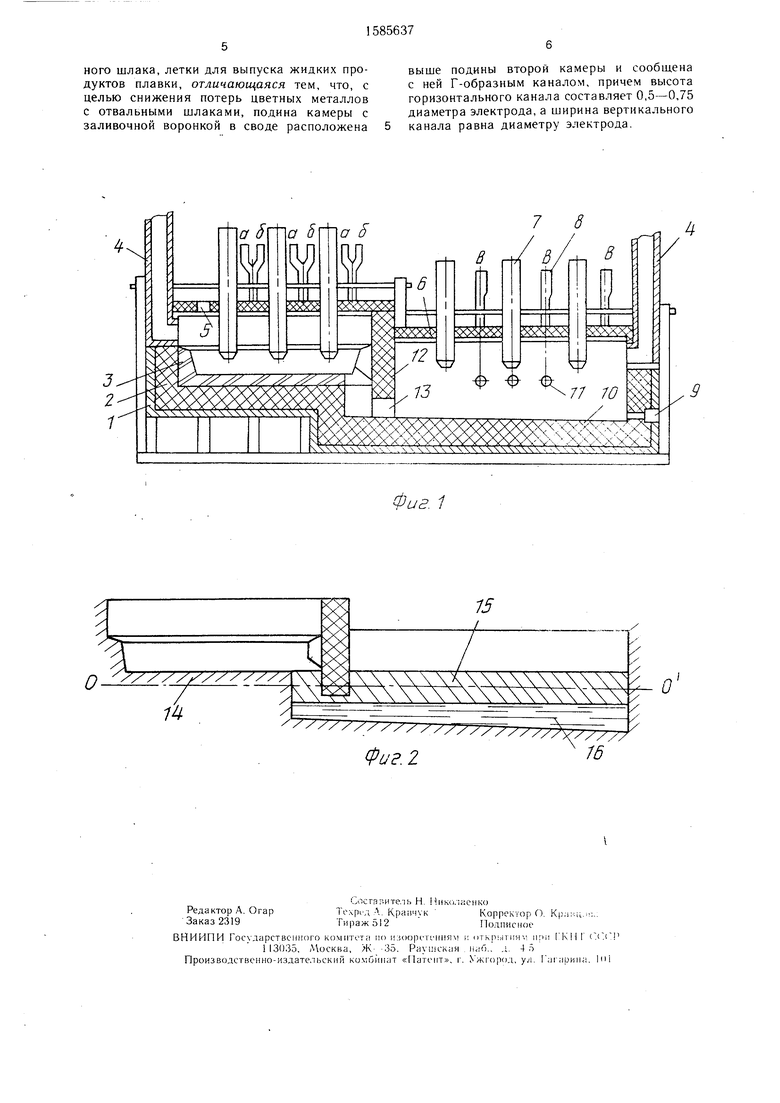

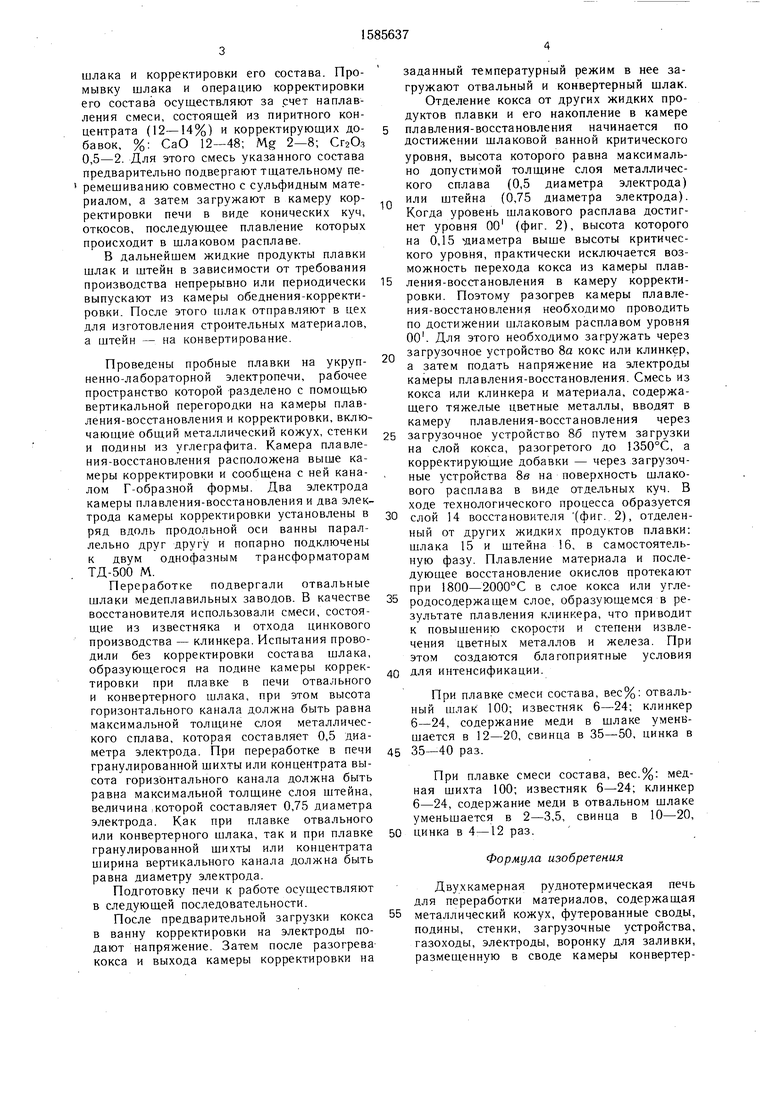

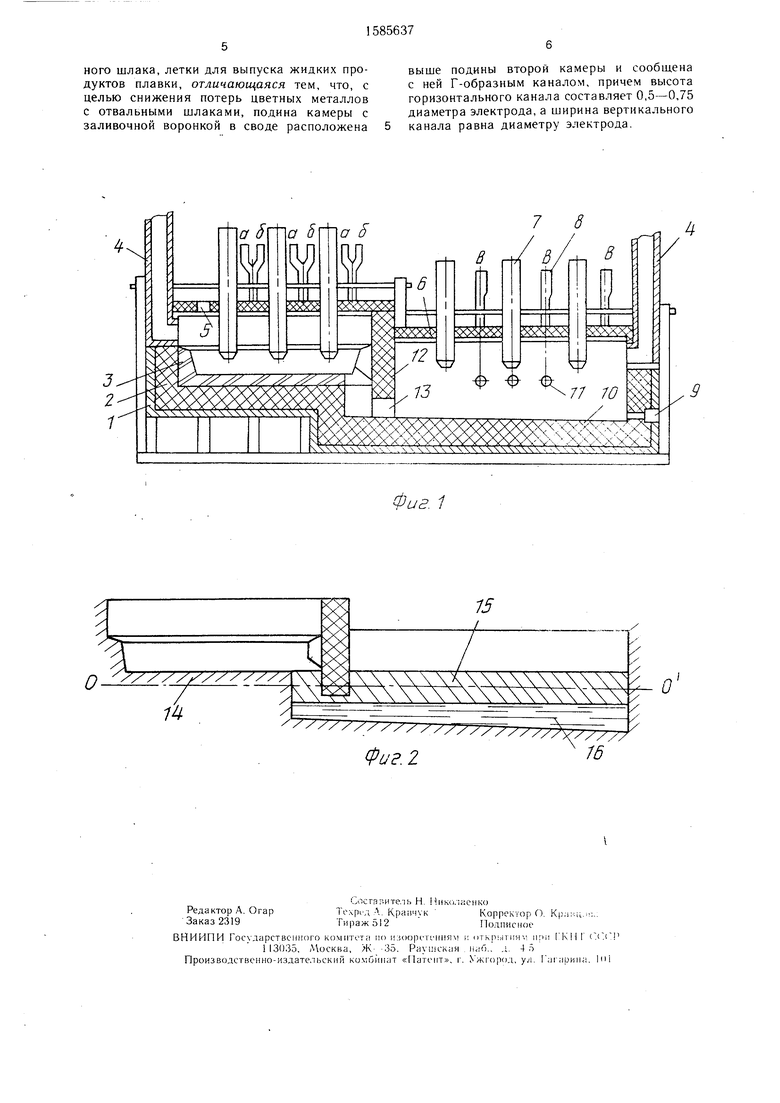

На фиг. 1 изображена печь, продольный разрез; на фиг. 2 - то же, с учетом строения ванны.

Руднотермическая печь (фиг. 1) состоит из двух камер: левая - камера плавления- восстановления, а правая - камера корректировки, и содержит металлический кожух 1, кессонированную футеровку 2, трапецеидальную вставку 3 из углеграфита, газоходы 4, воронку 5 для заливки конвертерного шлака, свод 6, в котором в ряд установлены электроды 7 и загрузочные устройства 8, и летку 9 для выпуска штейна.

Цодина камеры 10 корректировки выполнена с наклоном 1:30 в сторону летки для выпуска штейна. В боковой стене ванны расположены летки 11 для выпуска шлака.

Кессонированная перегородка 12 разделяет ванну печи на две указанные камеры, рабочие объемы которых сообщены между собой вертикально-горизонтальным каналом 13 Г-образной формы, причем высота горизонтального канала равна максимальной толщине слоя металлического сплава, процессов нагрева и плавления шихты, полного разделения фаз и разложения магнетита, если в печь заливают конвертерный шлак, восстановления цикла до элементарного состояния и его испарения, возгонки соединений металлов-спутников: свинца, кадмия, германия и некоторых других редких рассеянных элементов, в частности рения.

Для поддержания восстановительной атмосферы и предотвращения окисления паров металлов-спутников, получаемых в пи- де возгонов, печь тщательно гермоти ;И| у10т известными способами.

После разделения фаз жидкие продукты плавки перетекают во вторую камеру агрегата, которая предназначена для их накопления, а также для дальнейшего обеднения

сд

00 СП

а с.

шлака и корректировки его состава. Промывку шлака и операцию корректировки его состава осуществляют за счет наплав- ления смеси, состоящей из пиритного концентрата (12-14%) и корректирующих добавок, %: СаО 12-48; Mg 2-8; Сг2Оз 0,5-2. Для этого смесь указанного состава предварительно подвергают тщательному пе- ремещиванию совместно с сульфидным материалом, а затем загружают в камеру корректировки печи в виде конических куч, откосов, последующее плавление которых происходит в шлаковом расплаве.

В дальнейшем жидкие продукты плавки шлак и штейн в зависимости от требования производства непрерывно или периодически выпускают из камеры обеднения-корректировки. После этого шлак отправляют в цех для изготовления строительных материалов, а щтейн - на конвертирование.

Проведены пробные плавки на укруп- ненно-лабораторной электропечи, рабочее пространство которой разделено с помощью вертикальной перегородки на камеры плавления-восстановления и корректировки, включающие общий металлический кожух, стенки и подины из углеграфита. Камера плавления-восстановления расположена выше камеры корректировки и сообщена с ней каналом Г-образной формы. Два электрода камеры плавления-восстановления и два электрода камеры корректировки установлены в ряд вдоль продольной оси ванны параллельно друг другу и попарно подключены к двум однофазным трансформаторам ТД-500 М.

Переработке подвергали отвальные щлаки медеплавильных заводов. В качестве восстановителя использовали смеси, состоящие из известняка и отхода цинкового производства - клинкера. Испытания проводили без корректировки состава шлака, образующегося на подине камеры корректировки при плавке в печи отвального и конвертерного шлака, при этом высота горизонтального канала должна быть равна максимальной толщине слоя металлического сплава, которая составляет 0,5 диаметра электрода. При переработке в печи гранулированной шихты или концентрата высота горизонтального канала должна быть равна максимальной толщине слоя штейна, величина .которой составляет 0,75 диаметра электрода. Как при плавке отвального или конвертерного шлака, так и при плавке гранулированной шихты или концентрата ширина вертикального канала должна быть равна диаметру электрода.

Подготовку печи к работе осуществляют в следующей последовательности.

После предварительной загрузки кокса в ванну корректировки на электроды подают напряжение. Затем после разогрева кокса и выхода камеры корректировки на

заданный температурный режим в нее загружают отвальный и конвертерный щлак. Отделение кокса от других жидких продуктов плавки и его накопление в камере

плавления-восстановления начинается по достижении шлаковой ванной критического уровня, высота которого равна максимально допустимой толщине слоя металлического сплава (0,5 диаметра электрода) или штейна (0,75 диаметра электрода). Когда уровень шлакового расплава достигнет уровня 00 (фиг. 2), высота которого на 0,15 диаметра выше высоты критического уровня, практически исключается возможность перехода кокса из камеры плав- ления-восстановления в камеру корректировки. Поэтому разогрев камеры плавления-восстановления необходимо проводить по достижении шлаковым расплавом уровня 00. Для этого необходимо загружать через загрузочное устройство За кокс или клинкер, а затем подать напряжение на электроды камеры плавления-восстановления. Смесь из кокса или клинкера и материала, содержащего тяжелые цветные металлы, вводят в камеру плавления-восстановления через

5 загрузочное устройство 86 путем загрузки на слой кокса, разогретого до 1350°С, а корректирующие добавки - через загрузочные устройства 8в на поверхность щлако- вого расплава в виде отдельных куч. В ходе технологического процесса образуется

0 слой 14 восстановителя (фиг.,2), отделенный от других жидких продуктов плавки: шлака 15 и щтейна 16, в самостоятельную фазу. Плавление материала и последующее восстановление окислов протекают при 1800-2000°С в слое кокса или угле5 родосодержащем слое, образующемся в результате плавления клинкера, что приводит к повышению скорости и степени извлечения цветных металлов и железа. При этом создаются благоприятные условия

0 для интенсификации.

При плавке смеси состава, вес%: отвальный шлак 100; известняк 6-24; клинкер 6-24, содержание меди в шлаке уменьшается в 12-20, свинца в 35-50, цинка в 45 35-40 раз.

При плавке смеси состава, вес.%: медная шихта 100; известняк 6-24; клинкер 6-24, содержание меди в отвальном шлаке уменьшается в 2-3,5, свинца в 10-20, 50 цинка в 4-12 раз.

Формула изобретения

Двухкамерная руднотермическая печь для переработки материалов, содержащая 55 металлический кожух, футерованные своды, подины, стенки, загрузочные устройства, газоходы, электроды, воронку для заливки, размещенную в своде камеры конвертер1585637

56

ного шлака, летки для выпуска жидких про-выше подины второй камеры и сообш,ена

дуктов плавки, отличающаяся тем, что, сс ней Г-образным каналом, причем высота

целью снижения потерь цветных металловгоризонтального канала составляет 0,5-0,75

с отвальными шлаками, подина камеры сдиаметра электрода, а ширина вертикального

заливочной воронкой в своде расположена5 канала равна диаметру электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для переработки шлаков | 1989 |

|

SU1704536A1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1985 |

|

SU1316367A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

Изобретение относится к цветной металлургии, в частности к комплексной переработке материалов, содержащих тяжелые цветные металлы, электротермическим способом. Цель - снижение потерь цветных металлов с отвальными шлаками. Камера плавления-восстановления расположена выше камеры корректировки и сообщена с ней каналом Г-образной формы, причем высота горизонтального канала составляет 0,5 - 0,75 диаметра электрода, а ширина вертикального канала равна диаметру электрода. 2 ил.

1

15

/

х ,лх

о

/

Фиг. 2

| Отчет о НИР/ДжезказганНИИИцветмет, 1981, № ГР 78036160 | |||

| Серебряный Я | |||

| Л | |||

| Электроплавка медно- никелевых руд и концентратов.- М.: Металлургия, 1976, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-15—Подача