Изобретение относится к способам исследования прочностных свойств материалов, а именно к диагностике усталостного разрушения деталей путем фрактографии усталостного разрушения.

Цель изобретения - повышение достоверности за счет устранения ошибок, связанных с нечетким определением границ участков.

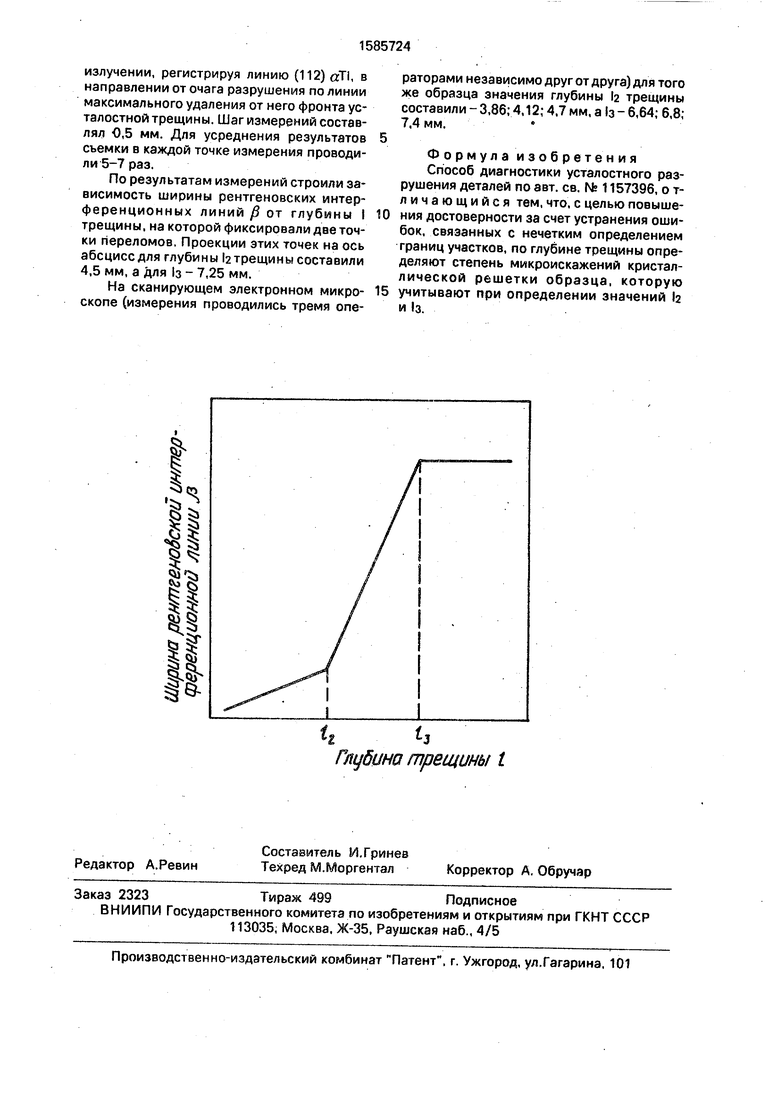

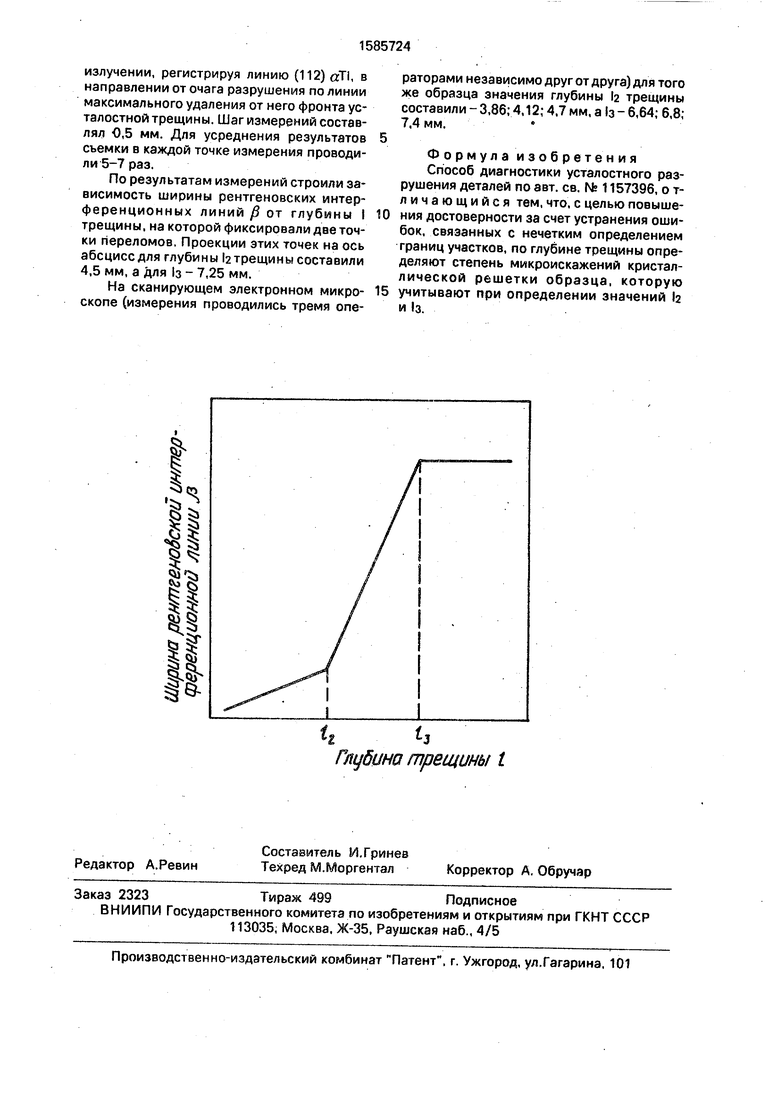

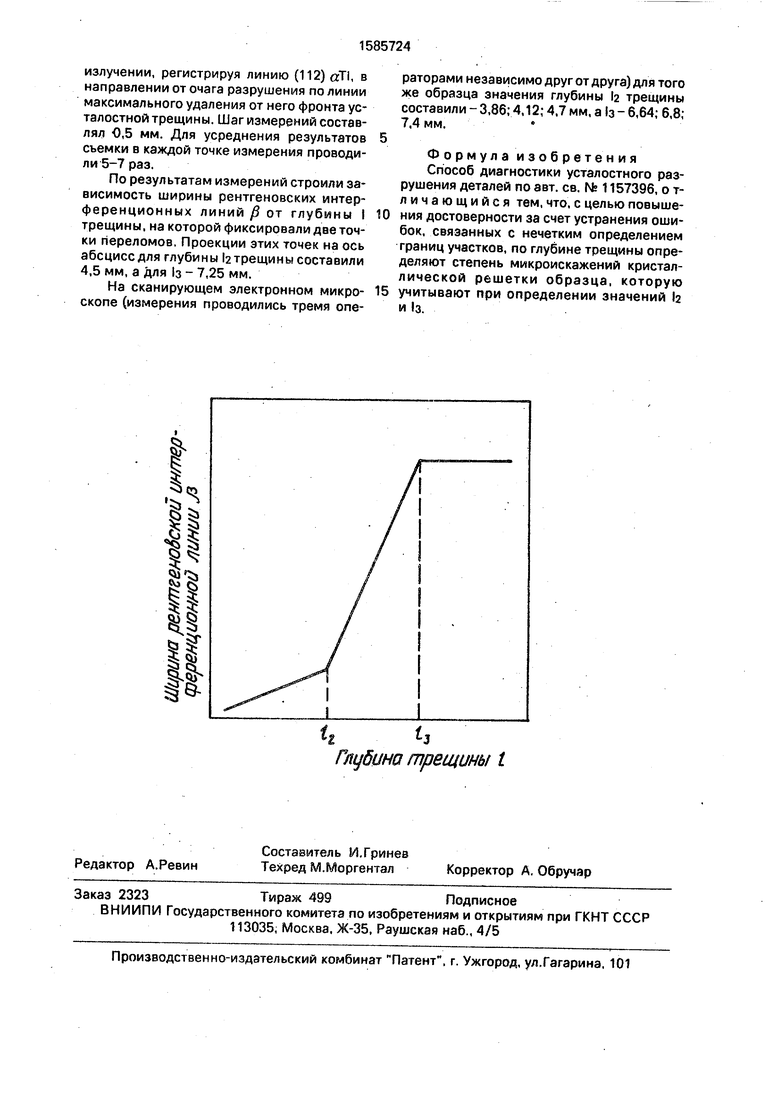

На чертеже изображена кривая изменения микроискажений кристаллической решетки образца в зависимости от глубины усталостной трещины.

Способ осуществляют следующим образом.

Для диагностики усталостного разрушения детали поверхность излома подвергают рентгеносъемке с помощью рентгеновского дифрактометра. Определяют ширину рентгеновской интерференционной линии/, характеризующую степень изменения микроструктуры кристаллической решетки материала детали в зависимости от глубины I

трещины. Строят зависимость /5 от I, по которой определяют граничные значения глубины l2 трещины (проекция точки кривой первого излома на ось абсцисс) и глубины 1з трещины (проекция точки кривой второго излома на ось абсцисс).

По значениям 2 и 1з определяют напряженно деформированное состояние материала детали в зоне разрушения.

Пример. Поверхность усталостного излома цилиндрического образца с кольцевым надрезом, изготовленного из титанового сплава ВТЗ-1, имеющего пластинчатую структуру, анализировали с помощью оптического бинокулярного микроскопа МПСУ-1 при увеличении X 120. По ориентации элементов микрорельефа излома устанавливали место расположения очага разрушения образца.

На дифрактометре ДРОН-2,0 проводили рентгеноструктурный анализ излома. Рентгеносъемку осуществляли в хромовом

излучении, регистрируя линию (112) «Tl, в направлении от очага разрушения по линии максимального удаления от него фронта усталостной трещины. Шаг измерений составлял 0,5 мм. Для усреднения результатов съемки в каждой точке измерения проводили 5-7 раз.

По результатам измерений строили зависимость ширины рентгеновских интерференционных линий от глубины I трещины, на которой фиксировали две точки переломов. Проекции этих точек на ось абсцисс для глубины 12 трещины составили 4,5мм, а для 1з-7,25 мм.

На сканирующем электронном микроскопе (измерения проводились тремя опе

раторами независимо друг от друга) для того же образца значения глубины h трещины составили - 3,86; 4,12; 4,7 мм, а 1з - 6,64; 6,8; 7,4 мм.

Формула изобретения Способ диагностики усталостного разрушения деталей по авт. св. Мг 1157396, о т- личающийся тем, что, с целью повышения достоверности за счет устранения ошибок, связанных с нечетким определением границ участков, по глубине трещины определяют степень микроискажений кристаллической решетки образца, которую учитывают при определении значений h и 1з.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики усталостного разрушения детали | 1990 |

|

SU1744583A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| Способ определения эффективного структурного параметра материала | 1990 |

|

SU1793344A1 |

| Способ определения параметров разрушения металлов | 1980 |

|

SU979949A1 |

| Способ определения ресурса материалов | 1990 |

|

SU1718068A1 |

| Способ испытания материалов на усталость | 1989 |

|

SU1753351A1 |

| Способ диагностики усталостного разрушения деталей | 1983 |

|

SU1157396A1 |

| Способ диагностики усталостного разрушения деталей | 1984 |

|

SU1211636A2 |

| Способ определения величины напряжений,вызвавших усталостное разрушение металлических деталей | 1985 |

|

SU1330510A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ ХРУПКОМУ РАЗРУШЕНИЮ | 2008 |

|

RU2383006C1 |

Изобретение относится к способам исследования прочностных свойств материалов, а именно к диагностике усталостного разрушения деталей путем фрактографии усталостного разрушения. Цель изобретения - повышение достоверности за счет устранения ошибок, связанных с нечетким определением границ участков. Поверхность излома разрушенной детали подвергают рентгеносъемке. По ширине рентгеновской интерференционной линии, соответствующей степени микроискажений кристаллической решетки материала образца вдоль поверхности излома, определяют границы участков разрушения, по которым определяют напряженно-деформированное состояние материала детали в зоне разрушения. 1 ил.

ilij

Глубина трещинь i

| Способ диагностики усталостного разрушения деталей | 1983 |

|

SU1157396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1988-04-19—Подача