Изобретение относится области неразрушающего рентгеноструктурного контроля внутренних напряжений с целью выявления признаков опасности развития хрупкого разрушения, а также к рентгенографической области разработки методов исследования тонкой структуры.

В настоящее время известен и широко применяется контроль качества ответственных деталей и изделий по величине остаточных напряжений неразрушающими рентгеноструктурными методами [1, 2, 3].

Применяющийся в промышленности рентгенографический неразрушающий контроль по величине макронапряжений (I рода) может быть мало эффективен для случаев задержанного, усталостного разрушения (при воздействии циклических нагрузок), водородной хрупкости и т.д., где высокая неоднородность распределения микронапряжений (высокая локальная их концентрация) является одной из главных причин преждевременного хрупкого разрушения.

Известен способ определения ресурса работоспособности металла по изменению структурно-чувствительного параметра его кристаллической решетки, состоящий в том, что методом рентгеноструктурного анализа определяют значения структурно-чувствительного параметра кристаллической решетки исследуемого металла в исходном и постдеформационном состояниях, по изменению этого параметра расчетным путем определяют деформационно-прочностные характеристики металла, обусловленные эксплуатационными нагрузками и/или конкретными видами его технологической обработки, а о ресурсе его работоспособности судят путем сравнения фактически полученных деформационно-прочностных характеристик с допустимыми. В качестве структурно-чувствительного параметра используют ширину рентгеновской линии, в процессе испытаний регистрируют усилие деформирования, обусловленную им деформацию и соответствующие им значения структурно-чувствительного параметра, затем расчетным путем определяют зависимости истинных напряжений и структурно-чувствительного параметра от степени относительной остаточной деформации, строят деструкционную и линеаризованную диаграммы с регистрацией на них точек перегиба, обусловленных переходом упругопластической стадии деформирования в пластически деструкционную стадию, а деформационно-прочностные характеристики, соответствующие точке перегиба на деструкционной диаграмме, принимают за критерий допустимой поверхностной прочности, обеспечивающей максимальную работоспособность материала.

Способ создан для повышения точности оценки ресурса работоспособности материала [4].

Одним из недостатков способа является то, что он не учитывает локальную концентрацию остаточных микронапряжений, которая характеризует неоднородность распределения остаточных микронапряжений.

Локальная концентрация микронапряжений (ЛКМ) - это микронапряжения, уравновешивающиеся в областях на несколько порядков меньше размеров зерен, например у их границ, у неметаллических включений и др. Как показали электронно-микроскопические исследования, эти области могут составлять около 1 мкм.

Высокая локальная концентрация остаточных микронапряжений, характеризующая неоднородность их распределения, является главной причиной преждевременного разрушения сталей.

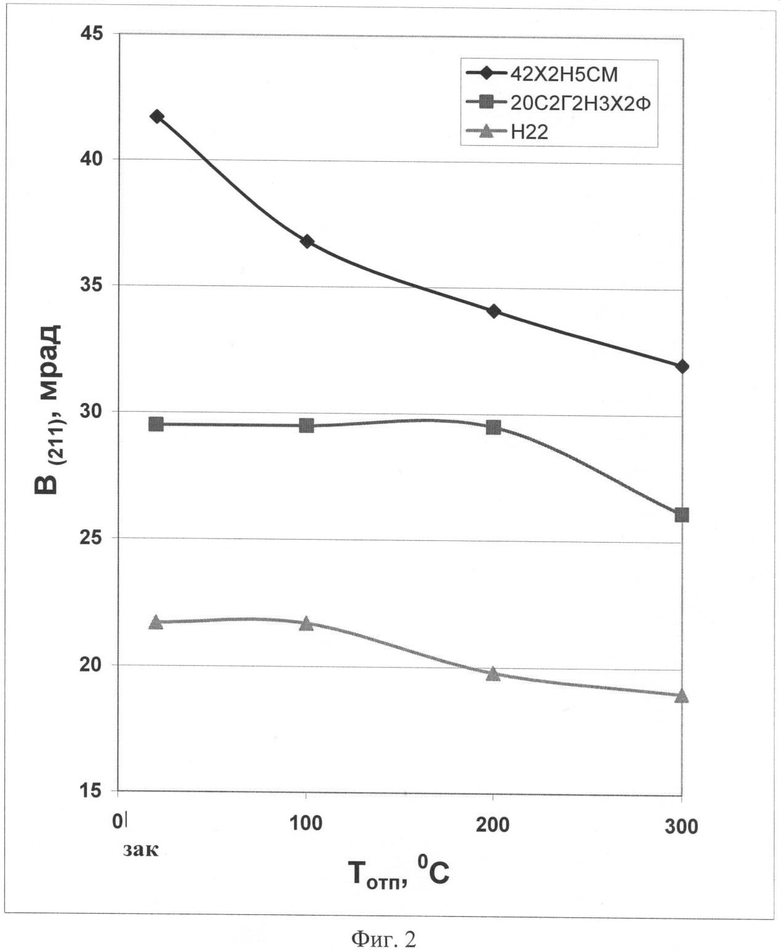

Известны способы качественной оценки неоднородности распределения микронапряжений ЛКМ из механических испытаний специальных образцов на испытательных машинах повышенной жесткости (INSTRON), а именно: из релаксационных испытаний - по величине эффекта релаксации Δσрел, а также модуля упругости Е, определенного с помощью тензодатчика. Δσрел - величина падения нагрузки при нагружении в упругой области (при σ0=0,5-0,7 σ0,2) в течение 10-15 минут. Величина Δσрел тем больше, чем выше степень неоднородности структуры - ЛКМ, и тем меньше, чем меньше ЛКМ. Уменьшение ЛКМ оценивается также по возрастанию значений Е, что свидетельствует о повышении сопротивления стали хрупкому разрушению [5, 6].

Известные рентгеноструктурные способы определения остаточных напряжений измеряют остаточные макронапряжения и средний уровень микронапряжений. Они заключаются в получении из рентгеносъемок и анализе кривых распределения интенсивности интерференционной линии по углам Вульфа-Брегга θ (θ - угол отражения рентгеновских лучей от плоскости кристаллической решетки) на рентгеновских дифрактометрах, либо в режиме накопления импульсов по точкам (фиксирование времени либо интенсивности), либо в режиме записи дифрактограмм на ленту потенциометра.

Макронапряжения определяются из смещения положения 2θmax кривой распределения интенсивности интерференционной линии (дифрактограммы) в сравнении с эталоном (в отсутствии остаточных напряжений) - сумма главных напряжений в плоскости поверхности образца либо по сравнению с 2θmax при изменении угла наклона образца ψ (метод Sin2ψ) [1, 2, 3].

Микронапряжения оцениваются из уширения рентгеновских интерференции В, что характеризует средний их уровень, но не локальную концентрацию микронапряжений.

В настоящее время рентгеноструктурного метода оценки локальной концентрации микронапряжений не имеется. Прототип предложенного изобретения не выявлен.

Задача, на решение которой направлено изобретение, состоит в разработке и определении критерия сопротивления металлов и сплавов хрупкому разрушению рентгеновскими методами, учитывающими локальную концентрацию микронапряжений, уравновешивающуюся в областях на несколько порядков меньше размеров зерен.

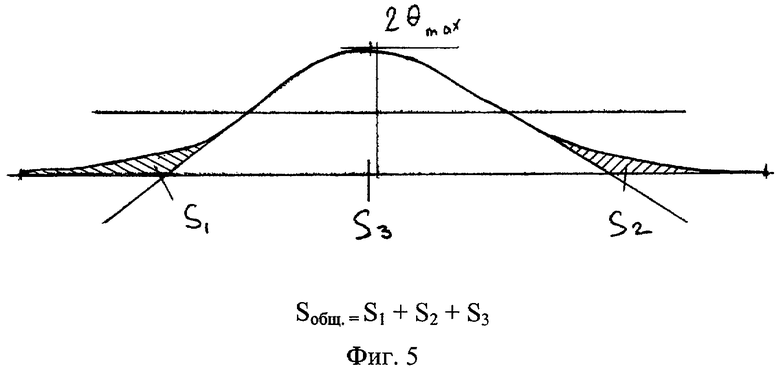

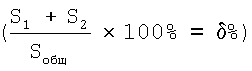

Поставленная задача решается тем, что способ определения критерия сопротивления металлов и сплавов хрупкому разрушению путем оценки значений локальной концентрации остаточных микронапряжений, локализующихся в микрообластях порядка 1µ, включает получение на рентгеновском дифрактометре кривой распределения интенсивности интерференционной линии дальних порядков - высоких углов Вульфа-Брегга, либо в режиме счета по точкам, либо в режиме записи дифрактограмм, проведение линии фона, определение 2θmax кривой и построение высоты максимума, проведение на середине высоты 2θmax средней линии, определяющей ширину интерференционной линии, продолжение верхних боковых ветвей с точки пересечения их со средней линией до линии фона, измерение площади отсеченных периферических участков (S1 и S2), а также общей площади дифрактограммы Sобщ., определение отношения (δ%)суммы площадей отсеченных боковых участков к общей площади

характеризующего величину локальной концентрации микронапряжений, которая является структурно-чувствительной характеристикой, причем величину локальной концентрации микронапряжений δ% определяют предварительно для эталонного состояния материала, и о склонности материала к хрупкому разрушению судят сравнением полученных величин, а за критерий сопротивления исследуемого материала хрупкому разрушению принимают минимальное значение δ%, характеризующее наиболее равновесное структурное состояние материала. За эталонное состояние принимают либо наиболее высокое, либо допустимое для работоспособности металлов и сплавов данного химического состава сопротивление хрупкому разрушению, обеспечивающее заданный ресурс, характеризуемое определенным значением локальной концентрации микронапряжений δ%.

Сущность изобретения состоит в том, что для определения критерия сопротивления металлов и сплавов хрупкому разрушению используется структурно-чувствительная характеристика - величина локальной концентрации микронапряжений, которая определяется новым рентгенографическим способом ее оценки, учитывающим вклад интегральной интенсивности периферических участков слабой интенсивности дифрактограмм в общую интегральную ее интенсивность.

Изобретение характеризуется нижеприведенными чертежами.

На фиг.1 представлен пример дифрактограммы линии (211) стали 17Г1С в листе после отпуска 200°C.

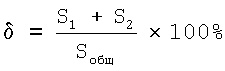

На фиг.2 - зависимость ширины интерференционных линий (211) закаленных сталей 42Х2Н5СМ, 20С2Г3Н2Х2Ф, Н22 от температуры отпуска.

На фиг.3 - зависимость модуля упругости Е (а) и величины эффекта релаксации ΔσРЕЛ (б) закаленных сталей 20С2Г3Н2Х2Ф, 42Х2Н5СМ, Н22 от температуры отпуска.

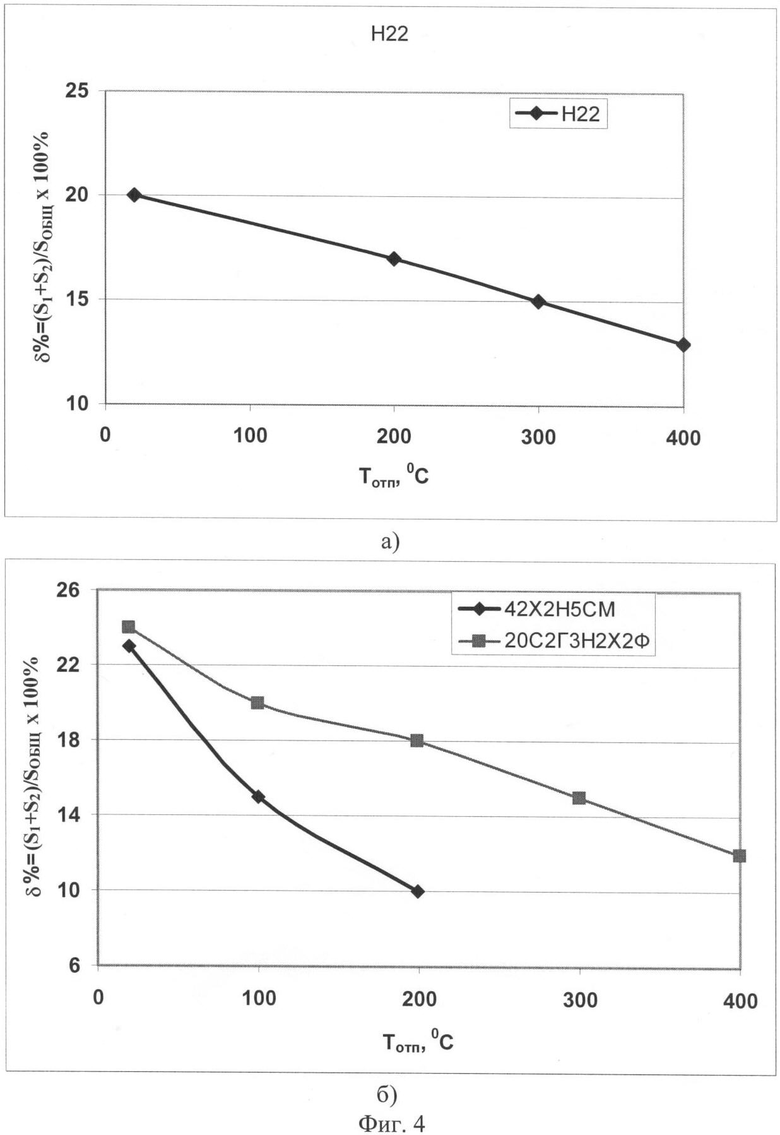

На фиг.4 - зависимость величины δ% - отношения интегральной интенсивности периферических участков дифрактограммы к общей ее интенсивности (δ%=(S1+S2)/SОБЩ×100%) закаленных сталей Н22(а) и 42Х2Н5СМ, 20С2Г3Н2Х2Ф (б) - от температуры отпуска.

На фиг.5 - дифрактограмма интерференционной линии (211) α-мартенсита микролегированной стали 23Х15Н5СМ3Г в холоднокатаной ленте (сталь имеет двухфазную структуру γ+α после холодной прокатки).

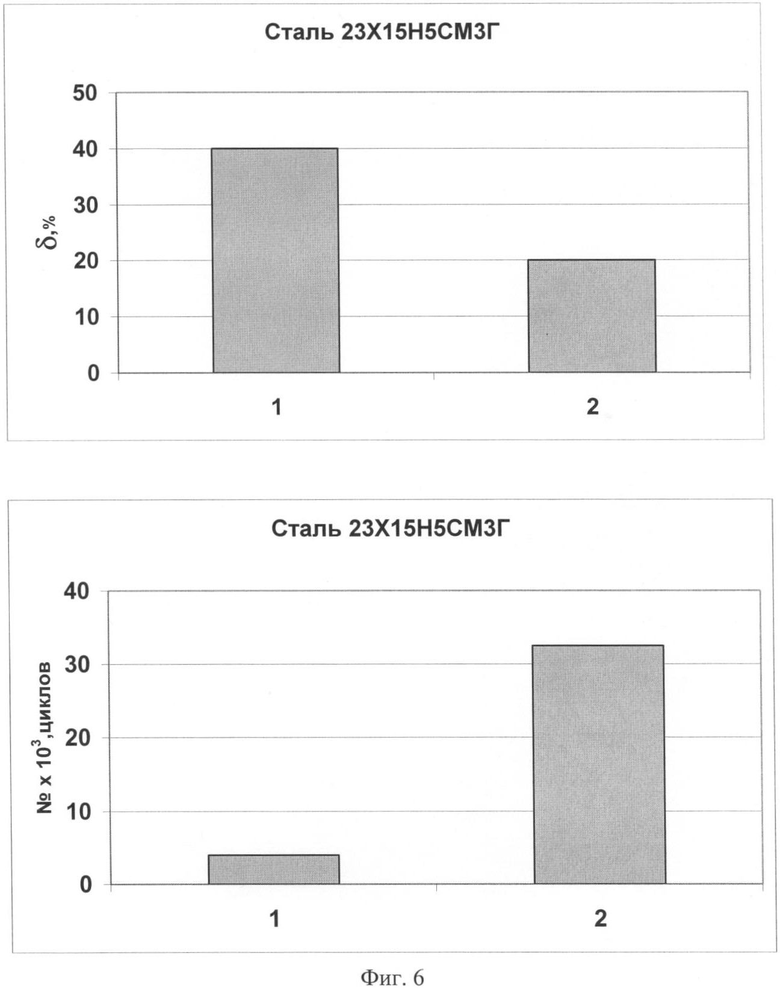

На фиг.6 представлены данные о характеристике ЛКМ δ% и средней усталостной долговечности, характеризующей ресурс ленты (работающей в условиях воздействия циклических нагрузок) для сталей 23Х15Н5СМ3Г (ВНС-9Ш) (1) и микролегированной Ti+Ce стали 23Х15Н5СМ3Г (2).

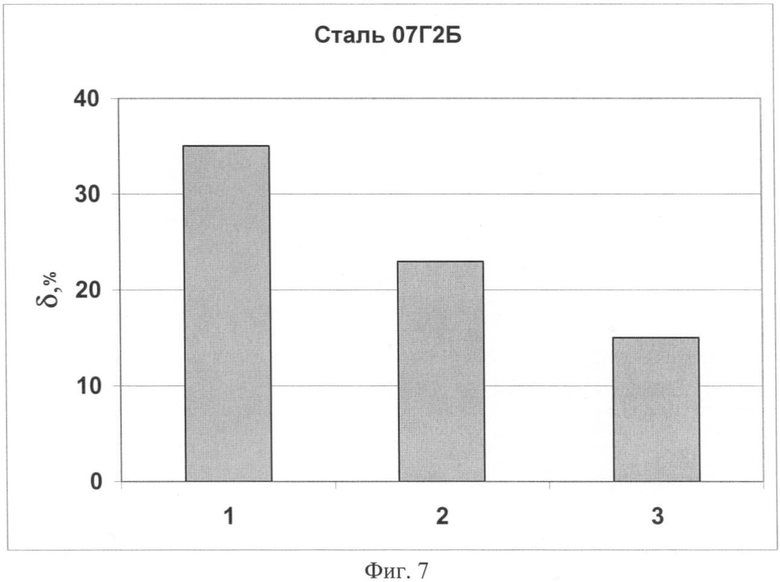

На фиг.7 представлены данные о характеристике ЛКМ δ% листов для труб подводного газопровода. Условия охлаждения после контролируемой прокатки:

1 - стандартное - средняя скорость охлаждения (заводской режим);

2 - интенсивное ускоренное охлаждение;

3 - без ускоренного охлаждения.

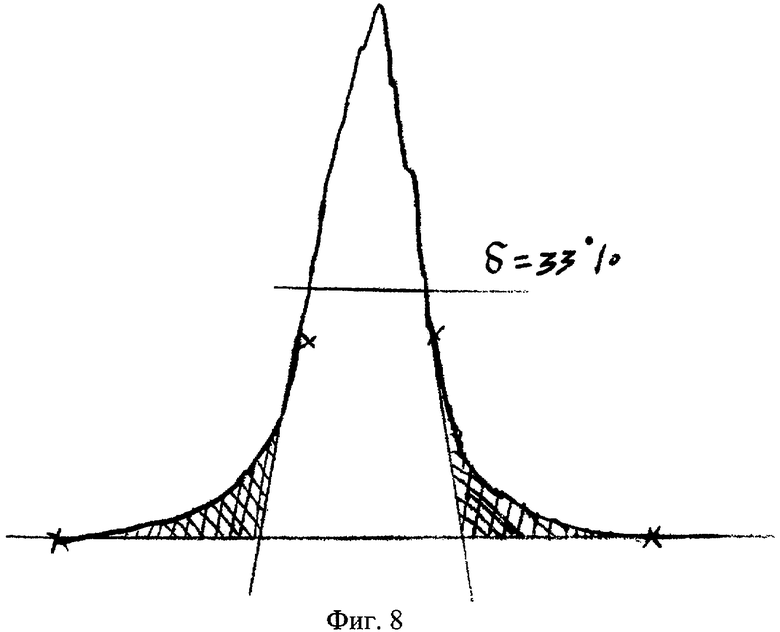

На фиг.8 - дифрактограмма интерференционной линии (211)стали 38ХН3МА в зоне пальца на расстоянии 2/3 от его центра.

На фиг.1 приведены следующие обозначения: LC - линия фона, ON - линия высоты максимума, ALM и ВКС - периферические участки слабой интенсивности дифрактограмм; S1 и S2 - соответственно их площади.

На полученной дифрактограмме проводили следующие действия, соответствующие стандартной обработке дифрактограммы: проведение линии фона, определение положения точки 2θmax и проведение на середине высоты максимума средней линии, параллельной фону - АВ, характеризующей ширину интерференционной линии.

Отсеченные периферические области дифрактограммы характеризуют интегральную интенсивность рентгеновских отражений от плоскостей кристаллической решетки металла с локально перенапряженными зонами - сосредоточением локальных «пиков» микронапряжений и дают информацию о локальной концентрации микронапряжений. Измеряются площади отсеченных участков S1 и S2 и общая площадь дифрактограммы Sобщ. Вклад интенсивности периферических участков дифрактограмм в общую интенсивность определяют как отношение суммы площадей этих участков к общей площади кривой распределения интенсивности интерференционной линии:

Величина δ характеризует локальную концентрацию микронапряжений. Информативность величины δ как характеристики локальной концентрации микронапряжений наглядно подтверждается результатами сравнительных рентгенографических исследований характера изменения δ и результатами механических испытаний - изменения величины эффекта релаксации Δσрел и модуля упругости Е, например при отпуске закаленных сталей. Уменьшение значений Δσрел и увеличение Е свидетельствуют об уменьшении локальных концентраций микронапряжений.

Были выбраны хорошо изученные стали после закалки и отпуска: 1) 42Х2Н5СМ, в которой при отпуске происходят процессы распада мартенсита и релаксации микронапряжений как среднего уровня (ширина интерференционных линий уменьшается), так и их локальной концентрации (уменьшается Δσрел с повышением температуры отпуска); 2) 20С2Г3Н2Х2Ф, в которой при отпуске до 200°C процесс распада мартенсита задержан, и ширина линии (211) до 200°C не изменяется, однако, при этом релаксация локальных концентраций микронапряжений происходит (увеличивается модуль упругости Е); 3) Н22, где при отпуске происходит «чистый» процесс релаксации (уменьшается ширина линии (211) и Δσрел), а распад мартенсита не происходит из-за малого содержания углерода.

На фиг.2, 3, 4 представлены зависимости ширины линии B(211) (фиг.2), эффекта релаксации Δσрел и модуля упругости Е (фиг.3), а также отношения интенсивности периферических участков дифрактограммы к общей ее интенсивности:  ,

,

(фиг.4) закаленных сталей 42Х2Н5СМ, 20С2Г3Н2Х2Ф, Н22 от температуры отпуска.

Установлено, что величина 8 уменьшается для всех сталей с увеличением температуры отпуска, в то время как ширина линии (211) стали 20С2Г3Н2Х2Ф не меняется до 200°C.

Уменьшение

наблюдается наряду с уменьшением Δσрел или с возрастанием Е, свидетельствующими о релаксации локальных «пиков» остаточных микронапряжений. Причем, если для стали 42Х2Н5СМ, где уменьшение Δσрел, как и уменьшение ширины линии, может быть связано с процессами релаксаций и распада мартенсита, то для сталей Н22 и 20С2Г3Н2Х2Ф - только с релаксацией локальных микронапряжений. Следовательно, информация, которая заключается в изменении

Δσрел и Е, содержится также в периферических участках слабой интенсивности дифрактограммы. Величина

является характеристикой локальной концентрации остаточных напряжений.

Как показали исследования, изменения среднего уровня микронапряжений, определенного обычными рентгеноструктурными методиками, не всегда одновременно сопровождается изменением их локальной концентрации и наоборот. Таким образом, предложенным способом можно оценить склонность сталей и сплавов к хрупкому разрушению и, в конечном счете, ресурс деталей и изделий путем определения величины локальной концентрации остаточных микронапряжений. Причем в этом случае, в отличие от методов определения Δσрел и Е, не требуется деформация или изготовление образцов специальной формы.

Примеры реализации изобретения

Примеры определения и использования характеристики локальной концентрации микронапряжений (ЛКМ) δ% как критерия сопротивления металлов и сплавов хрупкому разрушению.

Пример №1

Сравнительная оценка качества холоднокатаной ленты толщиной 0,3 мм для торсионов втулки несущего винта вертолета «Черная акула» из сталей 23Х15Н5СМ3Г (ВНС-9Ш) (Россия) и стали 23Х15Н5СМ3Г, микролегированной 0,013 Ti+0,07% Ce [7] (разработка ЦНИИчермет, Россия) с целью выбора оптимального химического состава для повышения ресурса детали. За эталон принят мировой аналог трип-сталь 15Х15Н3СМ3Г фирмы Хьюз (США) в холоднокатаной ленте 0,3 мм, для которой установлено, что средняя усталостная долговечность, характеризующая ресурс ленты, составляет 30980 циклов (при усталостных испытаниях на базе 107 циклов), а характеристика локальной концентрации микронапряжений ЛКМ δ=25%; предел текучести σ0,2=1500 МПа, предел прочности σв=1700 МПа, относительное удлинение 20%; размер зерна аустенита 12-14 мкм.

На фиг.5 в качестве примера представлена дифрактограмма интерференционной линии (211) α-мартенсита микролегированной стали 23Х15Н5СМ3Г в холоднокатаной ленте (сталь имеет двухфазную структуру γ+α после холодной прокатки).

Для определения значений ЛКМ δ% проводили следующие действия согласно заявленному способу: из рентгеносъемок образцов холоднокатаной ленты обеих сталей на рентгеновском дифрактометре (ДРОН-3) в режиме записи получали дифрактограмму интерференционной линии (211) α-γ. После стандартных операций - проведение линии фона, средней линии на середине высоты 2θmax, из точки пересечения средней линии с боковыми ветвями дифрактограммы продолжали линии кривой до пересечения с фоном, отсекая периферические участки слабой интенсивности. Измеряли площади отсеченных участков. Значения характеристики локальной концентрации микронапряжений δ% определяли из отношения суммы площадей отсеченных участков дифрактограммы к общей площади в процентах.  .

.

На фиг.6 представлены данные о характеристике ЛКМ δ% и средней усталостной долговечности, характеризующей ресурс ленты (работающей в условиях воздействия циклических нагрузок) для сталей 23Х15Н5СМ3Г (ВНС-9Ш) (1) и микролегированной Ti+Ce стали 23Х15Н5СМ3Г (2).

В соответствии с заявленным способом определения критерия сопротивления металлов и сплавов хрупкому разрушению путем оценки значений локальной концентрации остаточных микронапряжений проводили контроль качества холоднокатаной ленты из стали 23Х15Н5СМ3Г для изготовления ответственной детали вертолета «Черная Акула-К50» - торсиона втулки несущего вента вертолета. На дифрактограмме, полученной для холоднокатаной ленты (фиг.6), проводили измерение площади отсеченных периферических участков (S1 и S2), а также общей площади дифрактограммы Sобщ, определяли отношение (δ%) суммы отсеченных участков к общей площади.

Установлено, что при размере зерна D=36 мкм аустенита стали в ленте характеристика локальной концентрации δ=45%, при этом средняя усталостная долговечность N равна 4490 циклов. Этот ресурс ленты значительно ниже по сравнению с мировым аналогом.

При измельчении зерна аустенита в 2,5 раза (за счет микролегирования Ti+Ce) значительно уменьшается δ=20%. При этом величина средней усталостной долговечности возрастает в 7 раз при увеличении на 40% σ0,2 и на 10-15% σв, и достигается уровень этих характеристик для сталей мирового аналога. Повышается сопротивление стали усталостному разрушению и ресурс работы ленты в детали. Отсюда следует целесообразность использования ленты из стали 23Х15Н5СМ3Г с микролегированием Ti+Ce для изготовления торсиона вертолета.

Пример №2

Контроль качества стали 07Г2Б в листе для подводного газопровода при разных условиях охлаждения после контролируемой прокатки.

1. Стандартный режим охлаждения (заводской).

2. Интенсивное ускоренное охлаждение.

3. Интенсивное, без ускоренного охлаждения, принятое за эталон.

В результате выполнения действий при анализе соответствующих дифрактограмм интерференционных линий (211), предусмотренных заявленным способом, определена характеристика локальной концентрации микронапряжений δ. Полученные данные представлены на фиг.7. Установлено, что значение ЛКМ δ% в 1,5-2 раза больше при стандартном режиме охлаждения, чем при других режимах. Это свидетельствует о более высокой склонности сталей к хрупкому разрушению. Следовательно, такой режим применять нецелесообразно. Оптимальным является режим с минимальным значением δ%, отражающим более равновесное структурное состояние стали. Контроль качества стали в этом случае по среднему уровню микронапряжений неэффективно, так как ширина интерференционной линии (211) практически не изменяется при изменении условий охлаждения листа.

Пример №3

При комплексном исследовании причин разрушения стального пальца оттяжки на объекте «крытый конькобежный центр в Крылатском», 2007 г. был также использован рентгеноструктурный метод.

На фиг.8 приведен пример дифрактограммы интерференционной линии (211) стали 38ХН3МА в зоне пальца на расстоянии 2/3 от его центра. Измерение значения δ заявленным способом установило, что в области пальца, близкой к обнаруженной микротрещине, имеет место высокая локальная концентрация микронапряжений δ=35%, хотя средний уровень микронапряжений незначительный и соответствует высокому отпуску. Для эталонного высокоотпущенного образца из этой стали значение ЛКМ δ=11%. Следовательно, одной из причин преждевременного разрушения пальца оттяжки является высокая локальная концентрация микронапряжений (высокая степень неоднородности распределения микронапряжений).

Таким образом, использование заявленного способа определения критерия сопротивления металлов и сплавов хрупкому разрушению путем оценки значений локальной концентрации остаточных микронапряжений, локализующихся в микрообластях порядка 1µ, перспективно для неразрушающего контроля качества изделий, работающих в жестких условия эксплуатации, и деталей ответственного назначения, например в авиации и ракетной технике, а также газопроводов, нефтепроводов, так как высокие локальные «пики» остаточных микронапряжений являются потенциальными очагами возникновения трещин и приводят к преждевременному разрушению. Своевременное выявление наличия высокой степени неоднородности распределения внутренних микронапряжений, возникших вследствие технологических причин, уменьшают количество случаев снижения ресурса работы изделия.

Источники информации

1. Л.И.Миркин. Справочник по рентгеноструктурному анализу поликристаллов. Москва 1961 г.

2. С.С.Горелик, Л.Н.Расторгуев, Ю.А.Скаков. «Рентгенографический и электронографический анализ кристаллов». Изд. Металлургия, 1978 г.

3. Scholtes В., Macherauch Е. Определение остаточных напряжений. Residual stress determination. «Case-Hardened. Microstruct. and Residual Stress Eff. Proc. Symp. 112th AIME Annu. Meet., Atlanta, Ga, March 9, 1983.» Warrendale, Pa, 1984, 141-159 (англ.)

4. Патент РФ 2261436, МПК G01N 23/00, опубл. 27.09.2005.

5. Л.Е.Алексеева, В.И.Сарак, С.О.Суворова, Р.И.Энтин. «Повышение сопротивления малым деформациям в результате нагружения в макроупругой области закаленной и низкоотпущенной стали». ФММ, 1974, т.37, вып.2, с.397-406.

6. Л.Е.Алексеева, В.И.Сарак, С.О.Суворова, Г.А.Филиппов. О двух путях релаксации остаточных напряжений в мартенсите стали. «Металлофизика», 1975 г., вып.61, с.79-84.

7. Патент РФ №2204622, МПК С22С 38/50, опубл. 20.05.2003.

8. Л.Е.Алексеева, Г.А.Филиппов, Т.А.Ильинова, А.С.Баев, С.В.Михеев, Г.В.Якименко. «Особенности механизма усталости нержавеющей аустенитной стали с двухфазной структурой после холодной деформации». «Проблемы современного металловедения», 2004, стр.35-37. Сб. научных трудов XIIV международной конференции, апрель 2004. г.Днепропетровск.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| Способ определения механических свойств образцов материалов | 1986 |

|

SU1337718A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2455622C1 |

| ИОННО-ПЛАЗМЕННОЕ ПОКРЫТИЕ ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ НА ОСНОВЕ (TiAlCr)N | 2009 |

|

RU2405060C1 |

Использование: для определения критерия сопротивления металлов и сплавов хрупкому разрушению. Сущность заключается в том, что определение критерия сопротивления металлов и сплавов хрупкому разрушению осуществляют путем оценки значений локальной концентрации остаточных микронапряжений, локализующихся в микрообластях порядка 1µ, для чего получают на рентгеновском дифрактометре кривую распределения интенсивности интерференционной линии дальних порядков - высоких углов Вульфа-Брегга, проводят линию фона, определяют 2θmax кривой и строят высоту максимума, проводят на середине высоты 2θmax среднюю линию, определяющую ширину интерференционной линии, продолжают верхние боковые ветви с точки пересечения их со средней линией до линии фона, измеряют площади отсеченных периферических участков (S1 и S2), а также общую площадь дифрактограммы Sобщ., определяют отношение (δ%) суммы отсеченных участков к общей площади  , характеризующее величину локальной концентрации микронапряжений, которая является структурно-чувствительной характеристикой, причем величину локальной концентрации микронапряжений δ% определяют предварительно для эталонного состояния материала, и о склонности материала к хрупкому разрушению судят сравнением полученных величин, а за критерий сопротивления исследуемого материала хрупкому разрушению принимают минимальное значение δ%, характеризующее наиболее равновесное структурное состояние материала. Технический результат: обеспечение возможности определения критерия сопротивления металлов и сплавов хрупкому разрушению рентгеновскими методами. 1 з.п. ф-лы, 8 ил.

, характеризующее величину локальной концентрации микронапряжений, которая является структурно-чувствительной характеристикой, причем величину локальной концентрации микронапряжений δ% определяют предварительно для эталонного состояния материала, и о склонности материала к хрупкому разрушению судят сравнением полученных величин, а за критерий сопротивления исследуемого материала хрупкому разрушению принимают минимальное значение δ%, характеризующее наиболее равновесное структурное состояние материала. Технический результат: обеспечение возможности определения критерия сопротивления металлов и сплавов хрупкому разрушению рентгеновскими методами. 1 з.п. ф-лы, 8 ил.

1. Способ определения критерия сопротивления металлов и сплавов хрупкому разрушению путем оценки значений локальной концентрации остаточных микронапряжений, локализующихся в микрообластях порядка 1µ, включающий получение на рентгеновском дифрактометре кривой распределения интенсивности интерференционной линии дальних порядков - высоких углов Вульфа-Брегга, либо в режиме счета по точкам, либо в режиме записи дифрактограмм, проведение линии фона, определение 2θmax кривой и построение высоты максимума, проведение на середине высоты 2θmax средней линии, определяющей ширину интерференционной линии, продолжение верхних боковых ветвей с точки пересечения их со средней линией до линии фона, измерение площади отсеченных периферических участков (S1 и S2), а также общей площади дифрактограммы Sобщ., определение отношения (δ%) суммы отсеченных участков к общей площади  характеризующего величину локальной концентрации микронапряжений, которая является структурно-чувствительной характеристикой, причем величину локальной концентрации микронапряжений δ% определяют предварительно для эталонного состояния материала, и о склонности материала к хрупкому разрушению судят сравнением полученных величин, а за критерий сопротивления исследуемого материала хрупкому разрушению принимают минимальное значение δ%, характеризующее наиболее равновесное структурное состояние материала.

характеризующего величину локальной концентрации микронапряжений, которая является структурно-чувствительной характеристикой, причем величину локальной концентрации микронапряжений δ% определяют предварительно для эталонного состояния материала, и о склонности материала к хрупкому разрушению судят сравнением полученных величин, а за критерий сопротивления исследуемого материала хрупкому разрушению принимают минимальное значение δ%, характеризующее наиболее равновесное структурное состояние материала.

2. Способ по п.1, в котором за эталонное состояние принимают либо наиболее высокое, либо допустимое для работоспособности металлов и сплавов данного химического состава сопротивление хрупкому разрушению, обеспечивающее заданный ресурс, характеризуемое определенным значением локальной концентрации микронапряжений δ%.

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТОНКОЙ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2002 |

|

RU2234076C1 |

| Способ определения предела упругости различных зон сварных соединений | 1985 |

|

SU1544539A1 |

| Устройство для рентгеноструктурного анализа (его варианты) | 1981 |

|

SU1035488A1 |

| US 3934138 А, 20.01.1976 | |||

| JP 2003315171 А, 06.11.2003 | |||

| JP 6317484 А, 15.11.1994 | |||

| US 4287416 А, 01.09.1981. | |||

Авторы

Даты

2010-02-27—Публикация

2008-12-11—Подача