Изобретение относится к неразрушающему контролю и может быть использовано для определения ресурса материалов в машиностроении.

Известен способ проведения испытаний на усталостную долговечность и обработки результатов с помощью метода сеток. Способ включает построение распределения усталостной долговечности по результатам испытаний одного образца. В этом случае оценка параметров распределения проводится по результатам измерений методом сеток средней микродеформации и ее дисперсии.

К недостаткам способа следует отнести необходимость нанесения сетки на поверхность образца, случайный выбор участка поверхности, на котором наносится сетка, а невозможность использования способа на деталях сложной конфигурации. Все это затрудняет практическое использование указанного способа в машиностроении.

Наиболее близким по технической сущности к предлагаемому является способ определения долговечности образцов и элемент конструкций, заключающийся в облучении поверхности образцов пучком рентгеновских лучей, определении дисперсии деформаций. По количественным значениям дисперсии микродеформаций определяют отработанный ресурс образца или детали при усталостных испытаниях.

00

о о

00

Недостатки способа состоят в необходимости последовательного облучения поверхности детали как минимум двумя пучками рентгеновских лучей с различной длиной волны, что приводит либо к удорожанию способа, либо к значительной трудоемкости, вызванной необходимостью замены источников рентгеновского излучения, ограниченном применении его ввиду того, что указанным способом возможно контролирование только тех участков поверхности, с которых предварительно известно, что они являются наиболее слабыми в конструкции, использование только одного параметра контроля - дисперсии микродеформаций, хотя при усталости идет накопление средней деформации, не учитывается вероятностная природа усталостного разрушения.:

Целью изобретения является повышение надежности.

Цель достигается тем, что при неразрушающем контроле используются два параметра контроля: средняя микродеформацйя и ее дисперсия. Указанные параметры позволяют при определении ресурса материалов учесть как детерминированный характер усталостного разрушения, так и статистическую природу прочности металлических поликристаллических материалов и учесть, что зарождение трещины происходит в областях с максимально искаженной микро-, структурой и в процессе активного и пассивного механического нагружения пластическая деформация по длине образца накапливается неоднородно, т.е. существуют области значительно различающиеся величиной средней деформации.

Предлагаемый прием сканирования пучком рентгеновских лучей по асей поверхности образца, т.е. последовательного изменения положения облучаемой зоны, позволяет определить максимальные значения средней микродеформации и ее дисперсии для кон.кр.етнрго времени наработки при произвольной конфигурации контролируемого образца. В предлагаемом способе используется полученный экспериментально результат, выраженный в виде уравнения связи:

Mi

Рмакс Јкр „

-:СС

Окр Ьмакс

N,

+0,

0)

где Јкр и Окр - критические значения средних микродеформаций и дисперсий, определяемых вблизи поверхности излома эталонного образца, разрушенного при числе циклов Np;

Јмакс и Омакс максимальные значения средних микродеформаций и диспер0

сии, определяемых при последовательном перемещении облучаемой зоны по поверхности контролируемого образца после NI циклов нагружения;

2, ft - параметры, зависящие от различных факторов, в частности геометрии рентгеновской съемки, обработки результатов измерений, материала и т.п. и определяются экспериментально.

Оценку вероятности разрушения при определенном из уравнения (1) числе циклов NI проводят по графику усталостного разрушения при данных Јкр и Окр. График строится после испытаний эталонного образца по результатам численного интегрирования функции плотности вероятности: ,

, 1 +а -Тк .. р W 2в-Ткл/2лТк;е где Тк - число циклов нагружения, определяемое произвольно, при данном Тк на графике: число циклов нагружения (Т) - вероятность разрушения Р (О Р S 100%) получается одна точка, как правило к 5, например: Тк 1x10 , .1x103; 1хЮ4; 1х10&; 1хЮ6;ит.д.;

а Np ; Np - число циклов до разрушения эталонного образца;

Из изложенного следует, что способ оп- 0 ределения ресурса материалов повышает надежность неразрушающего контроля, так как все параметры контроля определяются по реальному состоянию на момент измерений, а включение оценки по вероятности 5 разрушения отражает стохастическое поведение материалов при циклическом нагру- жении.

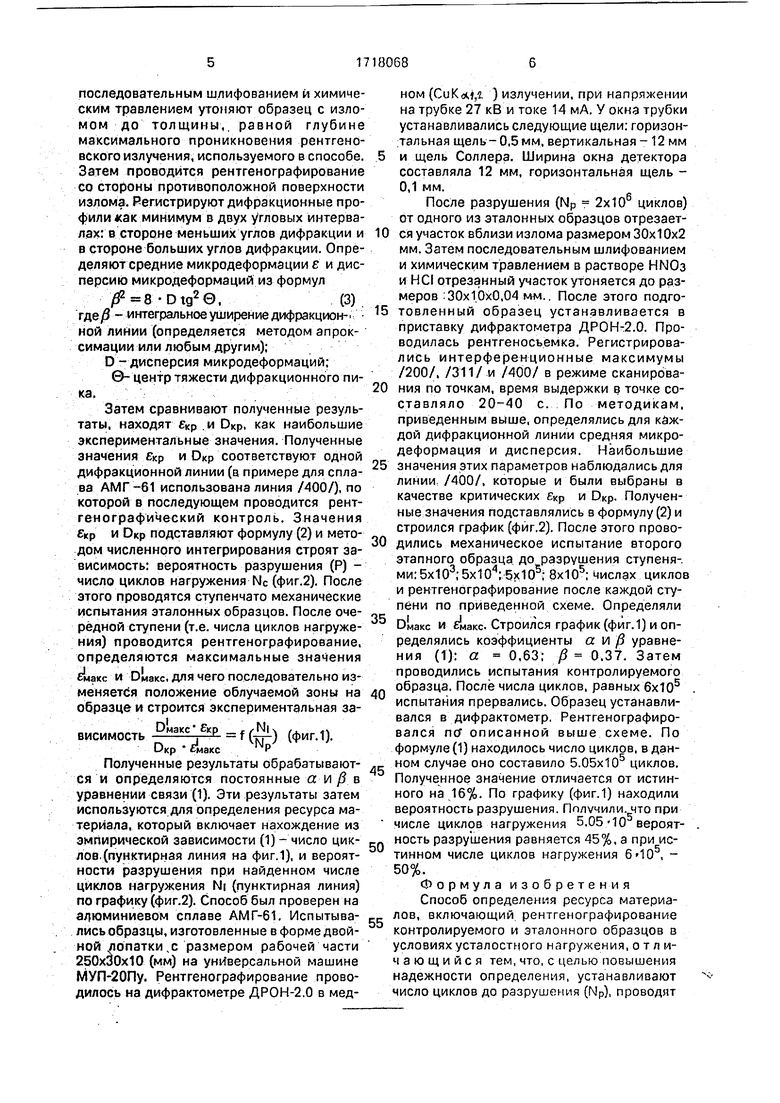

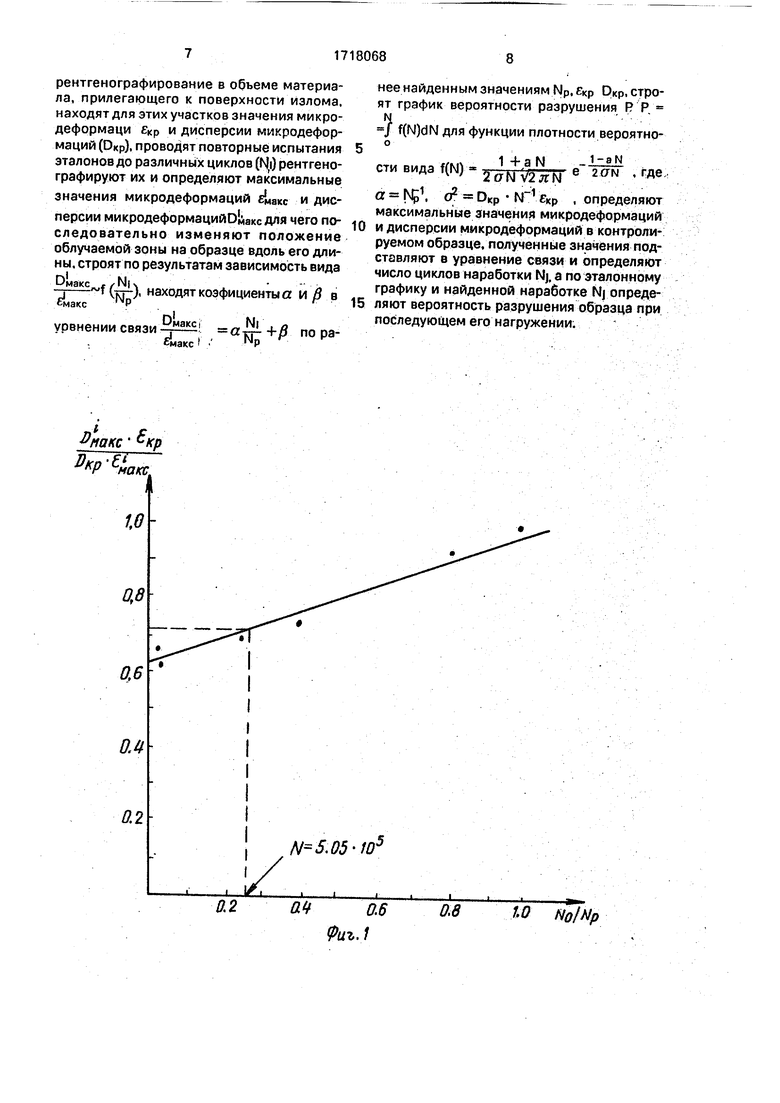

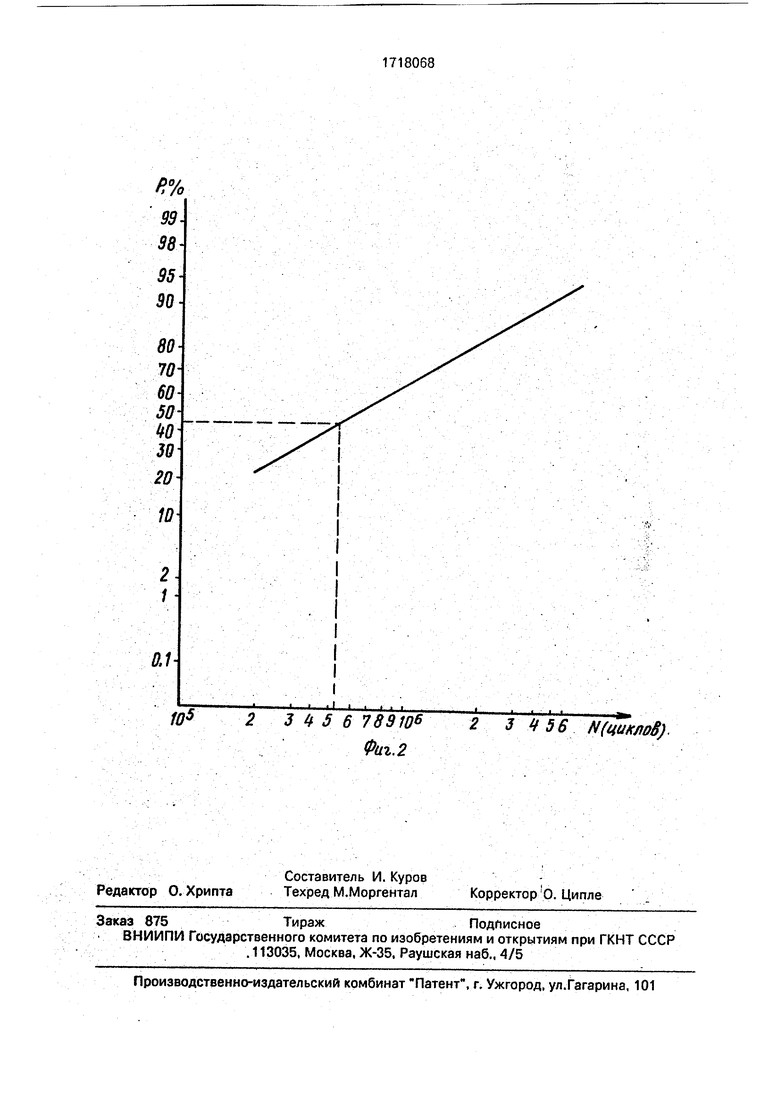

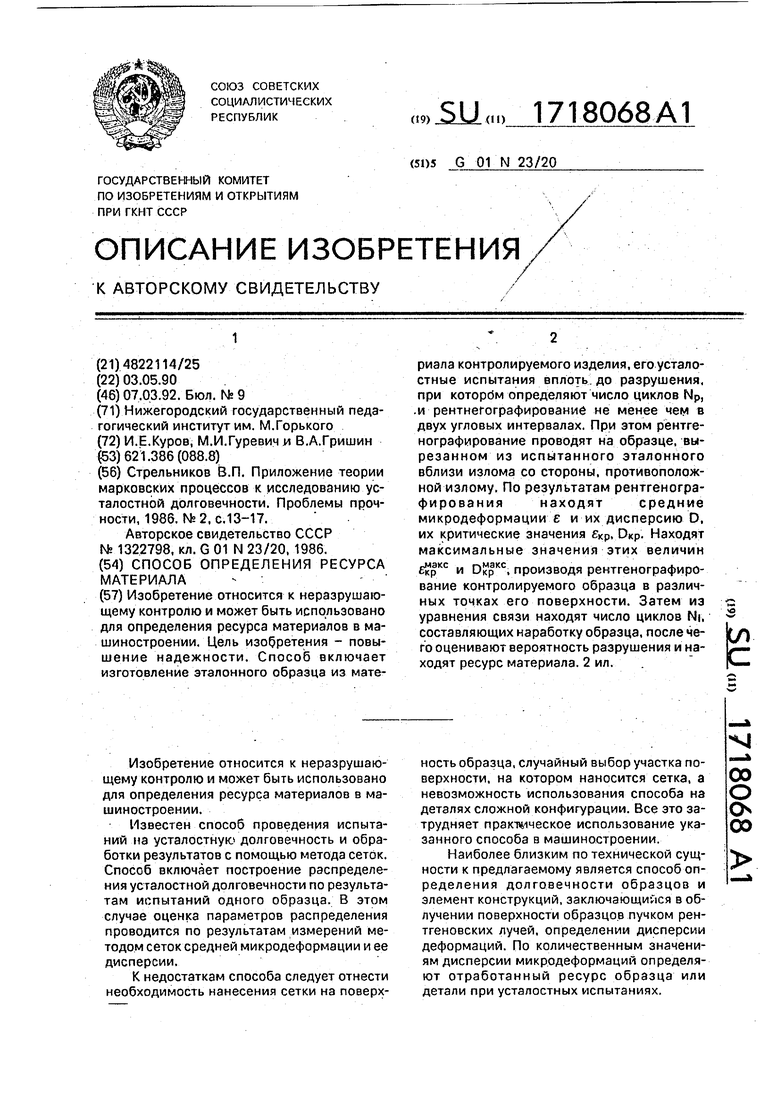

На фиг.1 и 2 изображены экспериментальные и эмпирические зависимоо сти, соответствующие формулам (1) и (2).

На фиг.1 приведены результаты экспериментальнойзависимости

5

0

5

45

50

55

Омакс Јкр г f M ч

Око eUc W

изображенные точка кр ема.кс

ми и эмпирической зависимости-сплошная линия (формула 1), полученные при испытаниях сплава АМГ - 61; на фиг.2 приведена кривая вероятности разрушения сплава АМГ - 01 (формула 2) в зависимости от числа циклов нагружения.

Способ реализуется в следующей последовательности.

Сначала проводятся механические испытания эталонного образца, изготовленного из материала контролируемой детали, определяется число циклов до разрушения (Np). После чего вырезается область излома, так, чтобы не повредить объемы материала, прилегающие к поверхности излома. Затем

последовательным шлифованием и химическим травлением утоняют образец с изломом до толщины,, равной глубине максимального проникновения рентгеновского излучения, используемого в способе. Затем проводится рентгенографирование со стороны противоположной поверхности излома. Регистрируют дифракционные профили как минимум в двух угловых интервалах: в стороне меньших углов дифракции и в стороне больших углов дифракции. Определяют средние микродеформации е и дисперсию микродеформаций из формул

/32 8 Dtg20,(3),

где/3 - интегральное уширение дифракцион-i - ной линии (определяется методом апрок- симации или любым другим);

D-дисперсия микродеформаций; ©-центр тяжести дифракционного пика. . ;..-. : .. ./ . :

Затем сравнивают полученные результаты, находят Екр .и Окр, как наибольшие экспериментальные значения. Полученные значения Екр и Окр соответствуют одной дифракционной линии (а примере для сплава АМГ-61 использована линия /400/), по которой в последующем проводится рентгенографический контроль. Значения Јкр и DKp подставляют формулу (2) и методом численного интегрирования строят зависимость: вероятность разрушения (Р) - число циклов нагружения Nc (фиг.2). После этого проводятся ступенчато механические испытания эталонных образцов. После очерёдной ступени (т.е. числа циклов нагружения) проводится рентгенографирование, определяются максимальные значения

Смаке и Омакс, для чего последовательно из- меняется положение облучаемой зоны на образце и строится экспериментальная зависимость f(-ff-) (фиг.Т).

Окр Смаке™Р

Полученные результаты обрабатываются и определяются постоянные а и /3 в уравнении связи (1). Эти результаты затем используются для определения ресурса материала, который включает нахождение из эмпирической зависимости (1) - число циклов, (пунктирная линия на фиг.1), и вероятности разрушения при найденном числе циклов нагружения NI (пунктирная линия) по графику (фиг.2). Способ был проверен на алюминиевом сплаве АМГ-61. Испытывались образцы, изготовленные в форме двойной лопатки,с размером рабочей части 250x30x10 (мм) на универсальной машине МУП-20Пу. Рентгенографирование проводилось на дифрактометре ДРОН-2.0 в медном (,i ) излучении, при напряжении на трубке 27 кВ и токе 14 мА. У окна трубки устанавливались следующие щели: горизонтальная щель-0,5мм, вертикальная- 12 мм 5 и щель Соллера. Ширина окна детектора составляла 1.2 мм, горизонтальная щель - 0,1мм.

После разрушения (Np 2x106 циклов) от одного из эталонных образцов отрезает0 ся участок вблизи излома размером 30x10x2 мм. Затем последовательным шлифованием и химическим травлением в растворе НМОз и HCI отрезанный участок утоняется до размеров :30x1.0x0,04 мм.. После этого подго5 товленный образец устанавливается в приставку дифрактометра ДРОН-2.0. Проводилась рентгеносъемка. Регистрирова- лись интерференционные максимумы /200/. /311/ и /400/ в режиме сканирова0 ния по точкам, время выдержки в точке составляло 20-40 с. По методикам, приведенным выше, определялись для каждой дифракционной линии средняя микродеформация и дисперсия. Наибольшие

5 значения этих параметров наблюдались для линии, /400/, которые и были выбраны в качестве критических Екр и 0Кр. Полученные значения подставлялись в формулу (2) и строился график (фйг.2). После этого прово0 дились механическое испытание второго этапного образца до разрушения ступенями: 5x103; 5x104; 5x105; 8хЮ5; числах циклов и рентгенографирование после каждой ступени по приведенной схеме. Определяли

Омакс и емакс. Строился график (фйг.1) и определялись коэффициенты а и / уравнения (1): а 0,63; /5 0,37. Затем проводились испытания контролируемого образца. После числа циклов, равных 6х105 испытания прервались. Образец устанавливался в дифрактометр. Рентгенографиро- вался по описанной выше схеме. По формуле (1) находилось число циклов, в дэн0

5

ном случае оно составило 5.05x10 циклов. Полученное значение отличается от истинного на 16%. По графику (фиг.1) находили вероятность разрушения. ПОЛУЧИЛИ, что при числе циклов нагружения 5.05-10 вероят- п ность разрушения равняется 45%, а при истинном числе циклов нагружения 6«105, - 50%.

Формула изобретения Способ определения ресурса материалов, включающий, рентгенографирование контролируемого и эталонного образцов в условиях усталостного нагружения, о т л и- чающийся тем, что, с целью повышения надежности определения, устанавливают число циклов до разрушения (Np), проводят

рентгенографирование в объеме материала, прилегающего к поверхности излома, находят для этих участков значения микро- деформаци ЈКр и дисперсии микродеформаций (Окр), проводят повторные испытания эталонов до различных циклов () рентгено- графируют их и определяют максимальные

значения микродеформаций eLncc и дисперсии микродеформацийОмакс для чего последовательно изменяют положение облучаемой зоны на образце вдоль его длины, строят по результатам зависимость вида

- (кг-), находяткоэфициентыа И в в

Смаке Np

Смаке №

Р

урвнении связи

i IMI , л

-

по расмаке

0

5

нее найденным значениям Np. екр Ркр, строят график вероятности разрушения Р Р.

/ f(N)dN для функции плотности вероятноо

1 + а N - a N сти вида;f(N).-- е 2t7N ™e

а . о - DKp БКр .определяют максимальные значения микродеформаций и дисперсии микродеформаций в контролируемом образце, полученные значения подставляют в уравнение связи и определяют число циклов наработки NJ, а по эталонному графику и найденной наработке (определяют вероятность разрушения образца при последующем его нагружении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины напряжений,вызвавших усталостное разрушение металлических деталей | 1985 |

|

SU1330510A1 |

| Способ определения уровня переменных напряжений,вызвавших разрушение металлических деталей | 1983 |

|

SU1185201A1 |

| Способ испытания материалов на усталость | 1989 |

|

SU1753351A1 |

| Способ определения параметров разрушения металлов | 1980 |

|

SU979949A1 |

| Способ определения скорости роста усталостной трещины | 1990 |

|

SU1837206A1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| Способ определения эффективного структурного параметра материала | 1990 |

|

SU1793344A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА МЕТАЛЛИЧЕСКИХ ПОЛУФАБРИКАТОВ | 2000 |

|

RU2193179C2 |

| Способ автоматизированного определения периодичности рельефа изломов разрушенных материалов | 2021 |

|

RU2783064C1 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО КОНТРОЛЯ ДЕТАЛИ | 2011 |

|

RU2488099C1 |

Изобретение относится к неразрушаго- щему контролю и может быть использовано для определения ресурса материалов в машиностроении. Цель изобретения - повышение надежности. Способ включает изготовление эталонного образца из материала контролируемого изделия, его усталостные испытания вплоть до разрушения, при которбм определяют число циклов Np, .и рентнегографирование не менее чем в двух угловых интервалах. При этом рентге- нографирование проводят на образце, вырезанном из испытанного эталонного вблизи излома со стороны, противоположной излому. По результатам рентгеногра- фирования находят средние микродеформации е и их дисперсию D, их критические значения Јкр,Ркр. Находят максимальные значения этих величин еЈркс и Окркс, производя рентгенографиро- вание контролируемого образца в различных точках его поверхности. Затем из уравнения связи находят число циклов NI, составляющих наработку образца, после чего оценивают вероятность разрушения и находят ресурс материала.2 ил.

л f

Р/нгкс скр П Р 6юкс

.05-Ю

0.2М0.6

Фиг.1

0.8W No/Np

,%

99 98

951 90

80- 70во50-W

зо20

ю2

1

0.1- 10s

.1

2 3 Ь 5 6 78910G 2 34 56 Щциклоё). Фиг.2

| Стрельников В.П | |||

| Приложение теории марковских процессов к исследованию усталостной долговечности | |||

| Проблемы прочности, 1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР Ms 1322798, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-05-03—Подача